模板复制结合PDMS收缩制备太阳能电池减反膜

杨志通,周伯川,刘思远,张耀举

(温州大学数理与电子信息工程学院,浙江温州 325035)

太阳能是一种清洁、可再生能源.晶硅太阳能电池是目前光伏市场上最主流的光伏产品.提高太阳能电池的光电转换效率和减小它的制备成本是国内外光伏研究的重要方向.减小太阳能电池表面光反射是提高太阳能电池转化效率的有效途径.在太阳能电池表面制备减反膜,可以增加入射光吸收率,进而提升太阳能电池的光电转化效率[1-2].当前报道的减反膜制备方法有很多,如激光光刻[3]、电子束光刻[4]、聚焦离子束光刻[5]、干法刻蚀和湿法刻蚀[6-7]等.虽然湿法刻蚀微纳结构成本低,但这种方法只对一些特殊材料可以使用,且强酸、强碱湿法刻蚀不太环保.直写式电子束光刻可以制备出高质量的微纳米结构,但制备步骤复杂、制备设备昂贵,且制备时间长、制备成本高.因此,人们进行了大量的研究来开发简单且低成本的减反膜制造技术来生产各种微纳米结构减反膜.

纳米压印是近年来公认的一种具有成本效益的制备方法[8],因为它们能够将纳米图案大面积、高效率地转移到其他材料上.然而,每一个新的纳米图案都需要一个与之相对应的纳米模具,甚至需要一个新的模具母版,而制造这些纳米模具和母版是非常昂贵的.因此,需要一种更加经济实用的方法来制备母版和纳米模具.最近的报道中[9-10],一些研究人员提出了一种新的纳米压印方法,仅使用一个纳米模具,通过实验手段调整产生不同尺寸的纳米图案.使用具有一维光栅结构的硅材质母板转移到拉伸的温度记忆聚合物上,利用材料的特性进一步优化光栅结构[10].在适当的温度下,一维光栅温度记忆聚合物逐渐单向收缩.在这一收缩过程中,凹槽宽度可以显著降低,同时保持恒定的脊宽,从而使光栅的深宽比大幅增加.虽然该方法通过温度控制可以有效地连续调节光栅凹槽宽度,但温度选择不当会使纳米图案受到破坏,复制的成功率不高.因此,带有纳米图案的温度记忆聚合物材料并不适用于热压印技术的复制过程.软压印[11]不需要昂贵的纳米压印设备,选用低表面能的热塑性聚二甲基硅氧烷(Polydimethylsiloxane, PDMS)聚合物材料,可以很方便地复制纳米图案[12].此外,PDMS 材料具有许多优越的性能,包括在可见波长范围内具有良好的柔韧性和高透明度,有效地扩大了PDMS 减反膜的市场利用范围.

本文提出了一种利用柔性PDMS 材料收缩增大一维PDMS 六角密排圆柱阵列(Hexagonal Cylindrical Array,简称HCA)深宽比的新方法.将HCA结构图案转移到预先拉伸幅度130%的PDMS基底表面,拉力释放后,PDMS 基底自然收缩至原长度的103%.扫描电镜(SEM)图像显示,圆柱结构间距从3 μm 减少到0.83 μm.圆柱结构高度从1.56 μm 增长到3.3 μm.因此,HCA 深宽比从0.52 显著增长到1.28.此外,在微米柱的周围还出现了一些纳米褶皱结构.周期的减小、深宽比的提高和纳米结构的形成对于提高太阳能电池的减反射能力和光电转换效率具有重要的作用.

1 实验设计

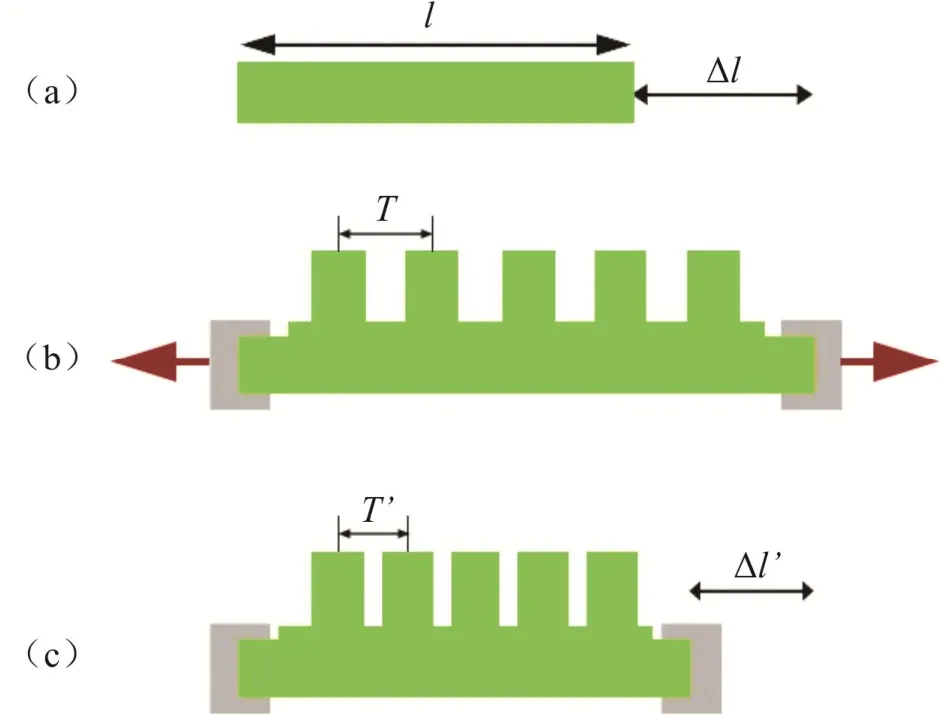

图1 为所提出的微结构周期收缩过程的示意图.我们利用拉伸器将一片矩形的PDMS 基底薄膜从原来的长度l拉伸了Δl长度,然后将环氧树脂模板上的微结构图案转移到旋涂有PDMS 薄膜的PDMS 基底上面,将样品放置在80℃的真空干燥箱内烘烤4 h,待材料固化后,释放拉力,则收缩后的PDMS 基底的长度为l+ Δl- Δl',其中Δl'是收缩长度量(Δl>Δl').

图1 微结构间距收缩过程示意图Fig 1 Schematic Diagram of the Spacing Shrinkage of the Microstructure

PDMS 基底的收缩系数被定义为收缩长度和原始长度的比值为α,则

微结构周期收缩比β可表述为

其中T'表示收缩后微结构的周期,T为收缩前微结构的周期.

如果PDMS 基底的厚度远远大于有阵列结构的PDMS 薄层的厚度,则可以忽略有无阵列结构PDMS 薄层时基底PDMS 薄膜的弹性模量的差异.因此,PDMS 薄膜上微结构周期的收缩比(β)等于PDMS 基底的收缩系数(α).

在这种近似下,收缩后阵列结构的周期可以表述为

由公式(3)可知,收缩后的微结构的周期随着收缩比的增大而减小.

图2 是利用上述微结构周期缩减方法制备六角密排圆柱阵列结构的过程示意图.第一步,利用分辨率为0.9 μm 的非接触无掩模激光直写系统制备阵列间距为3 μm,周期为6 μm 的六角密排圆柱阵列光刻胶(Polymethyl methacrylate, PMMA)模板(图2a),并用三甲基氯硅烷气体对PMMA蒸发镀膜,以便PMMA 与PDMS 模板分离.第二步,将PDMS 聚合物及其固化剂按质量比10:1混合后旋涂到光刻胶模板(图2b).将样品放置于80˚C 的真空干燥箱中烘烤4 h,待样品固化后,将PDMS 模板轻松剥离光刻胶模板(图2c).第三步,将环氧树脂和固化剂按质量比2:1 混合后滴在PDMS 模板上(图2d),在80˚C 的环境下烘烤样品4 h.分离PDMS 模板后得到环氧树脂模板(图2e).第四步,在环氧树脂模板上以1 000r/min 的速度旋涂一层PDMS 薄膜(图2f),然后将带液体PDMS 薄膜的环氧树脂模板倒扣到预拉伸的PDMS 基底表面(图2g).在80°C 环境下烘烤4 h 后,PDMS 薄膜与PDMS 基底紧密结合,将环氧树脂模板从PDMS 上直接剥离(图2h).最后,将结合在一起的PDMS 基底的应力释放,得到周期减小的六角密排圆柱阵列结构的PDMS 减反膜(图2i).

图2 六角密排圆柱阵列结构收缩过程示意图Fig 2 Schematic Diagram of the Period Reduction Process of the Hexagonally Closely Spaced Cylindrical Arrays

2 结果与讨论

为了表征实验中对于HCA 图案的收缩效果,我们将样品等离子体溅射喷Au 薄膜后进行扫描电镜(SEM)观察.图3(a)所示为未经过收缩处理的六角密排圆柱阵列的SEM 图像的顶视图和侧视图.可以看出,此时的结构表面平滑,排列较为稀松,圆柱形结构形貌较为扁平,深宽比较小.

测量得到圆柱周期为p=6 μm,间距d=3 μm,高度h=1.56 μm,此时的圆柱的深宽比为

将HCA 结构图案转移到预先拉伸幅度为130%的PDMS 基底表面,拉力释放后,PDMS 基底自然收缩至原长度的103%.图3(b)所示为经收缩处理后的HCA 结构的SEM 图像顶视图和侧视图.可以清晰地看出,此时的结构表面出现了褶皱,在收缩方向排列变得紧密,圆柱形结构变得更高更长,深宽比显著增大.测量得到收缩方向的平均周期为p=3.41 μm,圆柱间距d=0.83 μm,柱的高度h=3.3 μm,此时的圆柱的深宽比k=1.28.圆柱间隔部分比圆柱体部分收缩较多,相对于没有收缩的圆柱结构圆柱深宽比0.52,收缩之后圆柱深宽比(1.28)具有大幅提升.此外,由图3(b)可见,收缩之后,表面出现了一些纳米褶皱.我们认为这些表面褶皱是由于样品在高温环境下烘烤时,微结构发生融化变形,且在储存时,由于长时间放置,圆柱体尖端的材料由于重力的影响向下转移,导致圆柱体的形貌变得瘦长,且粗糙度增加,这有利于优化表面光捕获能力.

图3 六角密排圆柱阵列结构收缩前后的SEM 图像对比Fig 3 Comparison of SEM Images of the Uncontracted and Contracted Hexagonally Closely Spaced Cylindrical Array Patterns

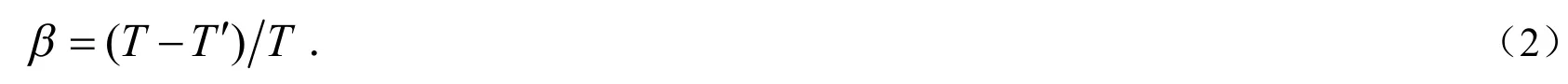

为了研究收缩处理对于优化HCA 结构的减反射性能是否具有有效性,我们将具有柱状结构的PDMS减反膜粘贴到环氧树脂封装的多晶硅太阳能电池的表面,采用Perkin-Elmer Lambda 1050UV/VIS/INF 分光光度计在300- 1 000nm 波长范围内测量了太阳能电池的反射谱,结果显示在图4 中.从图4 中可以计算出,具有未收缩和收缩的微柱结构PDMS 减反膜的多晶硅太阳能电池的平均反射率分别为15.5%和13.24%.收缩效应使得微柱结构PDMS 减反膜的相对反射损失减小17.1%.这说明收缩处理可以有效的优化HCA 结构的减反射性能.在平面衬底上添加微/纳米结构可以有效降低衬底的前表面反射[11-12],本实验的反射损失的减小主要是由于收缩处理使得HCA结构具有更复杂的微/纳米结构,粗糙度增加,深宽比增加,在空气与PDMS 表面界面上提供了梯度折射率的过渡.

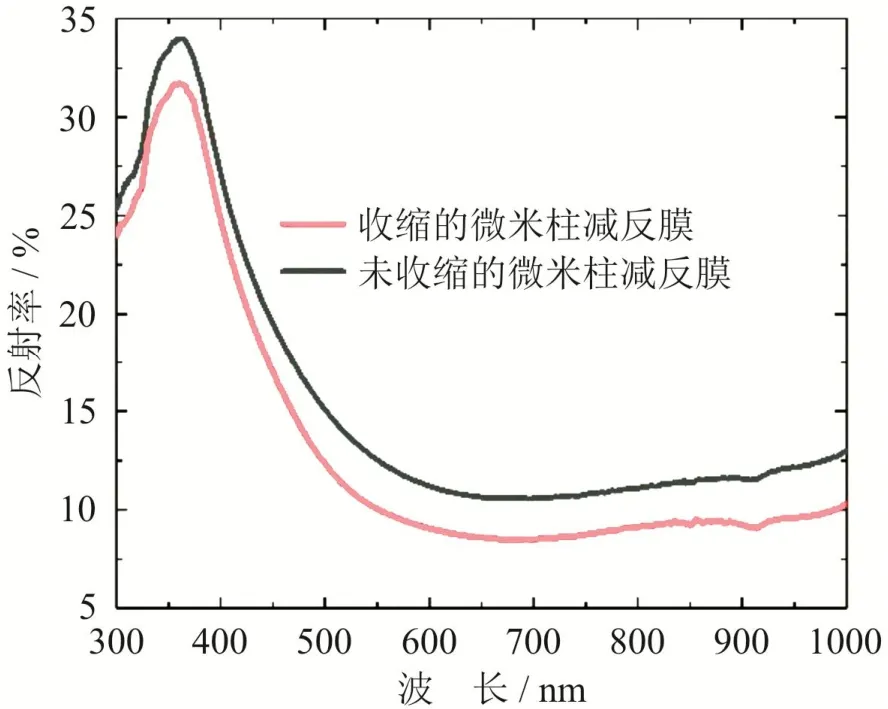

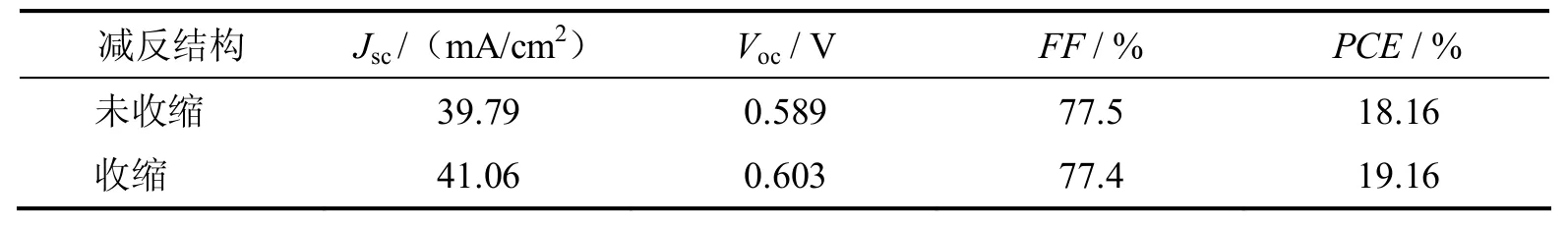

为了研究收缩处理的HCA 结构PDMS 薄膜对多晶硅太阳能电池光伏性能的影响,我们采用太阳光模拟器产生1 个太阳光(AM1.5G)照射在样品上,测试了电流密度-电压(J-V)曲线,开路电压Voc,短路电流密度Jsc,填充因子FF和功率转换效率PCE,结果显示在图5 和表1 中.从图5 可以看出,在整个电压范围内,具有被收缩的微柱PDMS 减反膜的太阳能电池的电流密度比具有未收缩的微柱PDMS 减反膜的太阳能电池的电流密度大.从表1 的电学参数可以看出,收缩微柱基本不改变填充因子FF,但是电池的开路电压和短路电流密度,尤其是电流密度有一个实质性的增加(开路电压Voc从0.589 V 增加到0.603 V,短路电流密度Jsc从39.79 mA/cm2增加到41.06 mA/cm2).由于太阳能电池的光电转换效率(Photoelectric Conversion Efficiency, PCE)正比于Voc、Jsc和FF三者的乘积,所以收缩减反膜中的微柱结构使多晶硅太阳能电池的PCE 从18.16%提高到了19.16%,相对效率提高了5.51%.PCE 的增加说明通过收缩HCA 微结构的处理,PDMS薄膜减少了晶硅太阳能电池上表面的反射损失,且相对于未收缩的原始HCA 结构有更好的减反射性能,从而提高了晶硅太阳能电池的光捕获能力.

图4 具有未收缩和收缩的微柱阵列PDMS减反膜的多晶硅太阳能电池的反射光谱Fig 4 Reflectance Spectra of Polycrystalline Silicon Solar Cells with Uncontracted and Contracted Micropillar Array PDMS Antireflective Films

图5 表面覆盖收缩和未收缩的微柱结构PDMS减反膜的 多晶硅太阳能电池的J-V曲线 Fig 5 J-VCurves of Polycrystalline Silicon Solar Cells Covered with Contracted and Uncontracted Micropilla PDMS Antireflective Films

表1 具有收缩和未收缩微柱结构PDMS 减反膜的太阳能电池的电学参数Table 1 Electrical Parameters of Solar Cells with the Contracted and Uncontracted Micropillar Array PDMS Antireflective Films

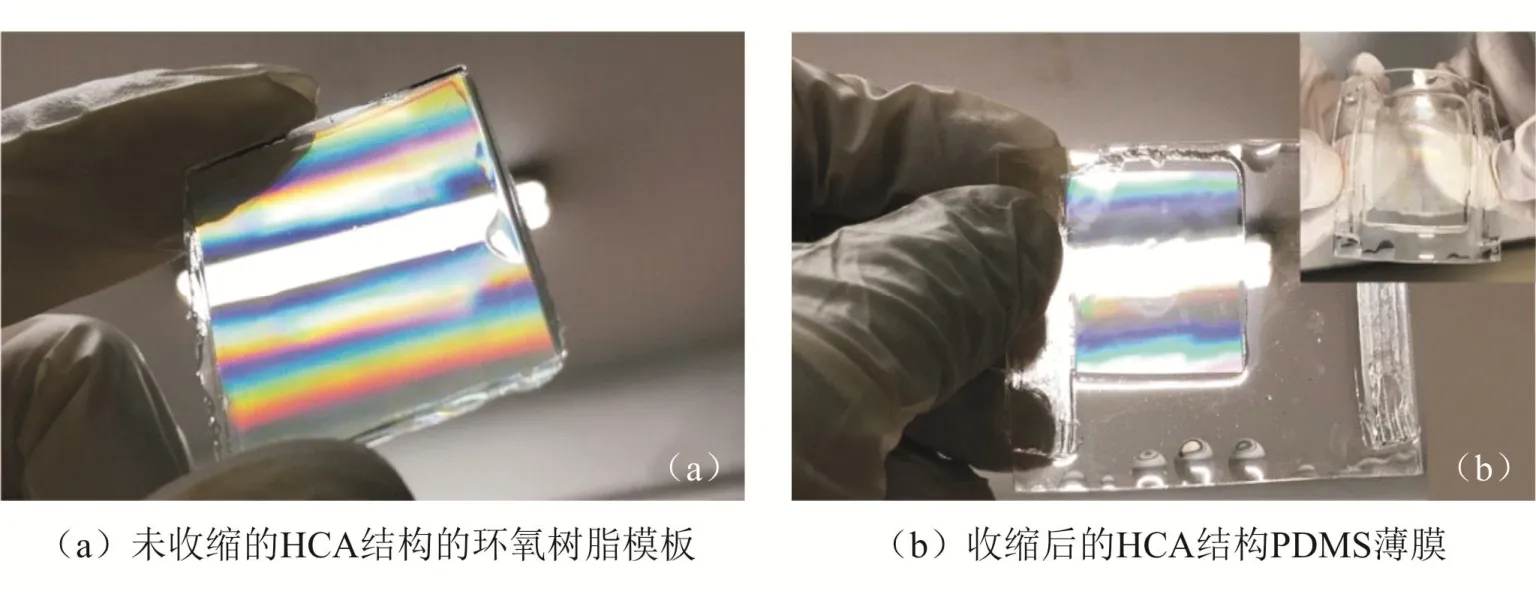

在实验中我们发现,所制备的HCA 结构PDMS 薄膜除了减反射性能外,还具有其它良好的特性.图6(a)和6(b)分别显示了未收缩的HCA 结构环氧树脂模板和收缩处理后的HCA 结构柔性PDMS 薄膜在日光灯光下的照片.可以看到,两者在灯光下显示出极好的透光性,其中,通过弯折可以发现HCA 结构柔性PDMS 薄膜的延展性和弯折度都很好,这种特性有利于其在实际应用中可以适应更广泛的器件表面形貌.值得注意的是,在灯光下的样品显示出的衍射效应表明其分布是极其有规律的,而均匀分布的衍射彩色条纹,也说明样品阵列品质很好,没有瑕疵.

图6 收缩前后HCA 结构在日光灯下的衍射照片Fig 6 Diffraction Photographs of the Uncontracted and Contracted HCA Structures

除此之外,我们还发现HCA 结构柔性PDMS 薄膜具有超疏水特性.图7(a)、(b)和(c)中显示出2 μL 水滴分别滴在收缩的微柱阵列结构、未收缩的微柱阵列结构和无结构的平的PDMS薄膜的表面所测量的水滴接触照片.对于三种情况,所测的水滴接触角分别是145.8°、118.9°和103.2°.显然,收缩的微柱阵列结构的水滴接触角远大于其它两种情况,这说明经过收缩的HCA微柱结构优化了HCA 的疏水性能,这对于提高太阳能电池的自清洁能力是有用的.事实上,很多研究指出[13-16],疏水性材料已经被广泛地用于自清洁表面.在我们的自清洁实验中,滴在倾斜的HCA 结构PDMS 薄膜上的水滴会立刻反弹,而不会停留在表面上,这表明水滴可以将HCA结构PDMS 薄膜表面上的灰尘带走,提高太阳能电池的自清洁能力.

图7 在不同结构的PDMS 薄膜上水滴接触角照片Fig 7 Contact Angle Photographs of a Water Droplet on the Surface of Different PDMS Films

3 结 论

微纳米结构制备通常需要复杂的方法和昂贵的设备.本文提出了一种成本低廉、操作简单的微纳结构减反膜制作方法.将普通激光光刻机光刻微米结构图案模板复制到预先拉伸的PDMS 薄膜上,应力释放PDMS 收缩后得到微纳结构减反膜.测试结果显示,收缩不仅减小了阵列结构的周期,而且提高了微柱的深宽比.更重要的是,收缩烘烤过程PDMS 微柱结构变形产生了一些纳米褶皱结构.这些微纳混合结构减小了光在太阳能电池表面的反射损失,使多晶硅太阳能电池的PCE 从18.16%提高到了19.16%,相对效率提高了5.51%.同时,提高了太阳能电池的光电转换效率和自清洁能力.