氮气迷宫压缩机排气温度高的原因分析和改进措施

计洪旭,王灵德,张国强

(天华化工机械及自动化研究设计院有限公司,甘肃兰州730060)

1 引言

某公司16万t/a聚丙烯装置采用的是陶氏化学公司Unipol聚丙烯工艺,能生产出包括均聚物、无规共聚物和抗冲共聚物和抗冲共聚物在内全范围产品,可在较大操作范围内调节操作条件而使产品性能保持均一。氮气迷宫压缩机该聚丙烯装置生产中的关键设备,主要用于丙烯循环气离心压缩机的干气密封,反应器e口吹扫、分压及置换,要求氮气压缩机的气体绝对纯净,无油润滑。氮气迷宫压缩机活塞套和气缸、填料和活塞杆采用的是迷宫密封,迷宫密封是依靠泄漏来保证密封的,迷宫密封包括许多顺序排列的节流点和容积室,每个节流点作为一个微孔起作用,压能在这里转化为动能,下面的容积室降低气体速度,将动能转化为热能和涡流能。这2个元件在密封范围内的重复应用,降低了沿着活塞和活塞杆填料函盖方向的压力,因而达到密封效果。

氮气迷宫压缩机的隔离段采用的是敞开式结构,活塞套和气缸采用的迷宫密封,没有因连续摩擦而引起活塞环和支承环磨损现象,维修费用低,开工率高,仅有极少的几个部件要求特别维护,且凡要特别维护的部件都易于拆卸;氮气迷宫压缩机采用立式结构占地面积小;迷宫活塞既可逾越非金属材料活塞环允许的最高工作温度安全运行,亦可高于气缸有油润滑压缩机的压缩机油闪点正常工作,大大提高了经济效益。

2 问题描述

聚丙烯装置有2台氮气压缩机(GC2584A/B),压缩机型号:MG-2.3/6.8~42.4,设计参数详见表1。正常工况下,压缩机一级入口压力为0.60~0.68 MPa,入口温度基本接近环境温度,二级排气压力要求不低于3.50 MPa,最高达到4.20 MPa。

在使用的过程中特别是夏季,压缩机一级入口温度达到最高达到35℃,此时提高压缩机二级出口压力,压缩机一级排气温度就达到联锁值170℃停车,二级排气温度接近150℃(图1),根据行业标准压缩机的排气温度不能超过150℃,针对氮气压缩机存在的问题,从压缩机冷却系统、气缸间隙控制及活塞材料、填料密封等方面来解决氮气迷宫压缩机排气温度的问题。

表1 氮气压缩机设计参数

图1 压缩机排气温度曲线

3 原因分析及改进措施

3.1 压缩机气缸冷却系统

氮气压缩机的冷却水采用公用工程提供的循环水(图2),压缩机气缸和一、二气缸盖采用串联冷却,冷却水进入气缸套冷却后,进入一级气缸盖冷却再进入二级气缸盖冷却,回流到总回水管路。

考虑到装置位于盐湖区域,公用工程循环冷却水中氯离子含量较高,冷却水质对压缩机的气缸套、十字头都是有影响的,长时间容易结成水垢,产生腐蚀,因此对压缩机气缸循环水系统进行改造,配置一套10 t的软水循环水站,供两台氮气压缩机同时使用。从压缩机运行的记录来看,氮气压缩机气缸温度比较高,气缸套冷却后水温已经很高,此时再进入气缸盖进行冷却,换热效率大大降低,因此提出将一、二冷气缸盖从总管分流单独供水,采用并联的方式,降低压缩机气缸盖进水温度,气缸盖冷却效果会提高,从而更好的降低气缸排气温度(图3)。

3.2 气缸间隙控制和活塞材料选择

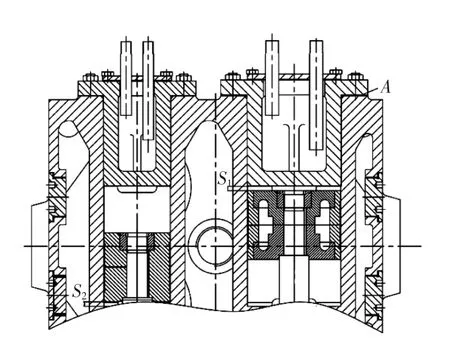

3.2.1 迷宫密封原理

图2 改造前氮气压缩机气缸冷却系统流程图

图3 改造后氮气压缩机气缸冷却系统流程图

迷宫压缩机的迷宫密封有两部分(图4),一部分为迷宫活塞与气缸间的密封,另一部分为迷宫填料与活塞杆间的密封,两部分密封原理相同。如图,在一定的小间隙下极少部分气体通过各个节流点从高压侧流向低压侧,在通过每个节流点时,气体再此将压力能转化为动能,当气体进入齿槽中后,由于容积的突然扩大,气体速度急速下降(近乎于零),其一部分动能转化为热能,另一部分转化为涡流能,经过连续均布的节流和齿槽旋涡室的重复作用,泄漏气体的压力降低到低压侧压力,达到气密性要求。

3.2.2 压缩机活塞组件检查及改进措施

现场拆检氮气压缩机一、二活塞时发现二级活塞存在严重的磨损(图5),一级活塞的迷宫槽是完整无划伤的。分析二级活塞磨损的原因,发现二级活塞为整体锻铝结构,不含有活塞上、下盖,压缩机活塞在150℃的工作温度下,活塞的线性膨胀量超出活塞和气缸的设计间隙。对二级活塞套进行试验分析,活塞套的材质2A80为一般的锻铝材质,耐高温性能较差。

图4 迷宫活塞密封及迷宫填料密封

图5 二级活塞磨损情况

考虑到整体锻铝活塞套的线性膨胀量大,将二级活塞结构重新设计,采用活塞上、下盖的结构,减薄二级活塞套的厚度,缩小活塞套的线性膨胀量。活塞套采用国内某金属研究所的研制的新型耐高温锻铝材料,适应耐高温的工况。

3.2.3 压缩机活塞止点间隙检查及改进措施

现场拆检氮气压缩机一、二级活塞时,测量一、二级活塞的上、下止点间隙(图6),发现一级活塞的的上止点间隙偏大,S1达到了3.50 mm,一级气缸盖和气缸结合面存在2 mm的四氟乙烯板垫,检查发现气缸盖和气缸O型圈密封倒角偏大,O型圈无法密封,增加了四氟乙烯板密封,这样虽达到了密封的效果,但增加活塞上止点的间隙。根据试验研究,增大止点间隙,会造成气缸余隙系数增大,气体被反复压缩,排气温度急速升高。气缸止点间隙是压缩机排气温度的关键因素,压缩机止点间隙要严格控制,此机型S1要严格控制在1.70~2.20 mm,S2要控制在0.8~1.3 mm。

将A处垫片去掉,测量O型圈的线径5 mm,更换线径为5.7 mm的O型圈,车削一级气缸盖的上端面厚度,调整一级活塞上止点的间隙到2.05 mm。

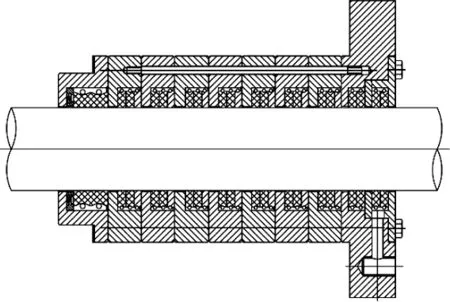

3.3 压缩机填料密封检查及改进措施

氮气压缩机的填料与活塞杆间采用接触式密封和迷宫密封相结合的方式(图7),填料采用多组填料环密封,现场拆检填料时发现活塞杆磨损比较严重,特别是接触填料部分磨损严重,填料磨损间隙大,会造成气体泄漏量大,特别是一级的填料磨损比较严重,级间压力降低,会造成二级负荷增加,二级排气温度升高。

图6 现场氮气压缩机的气缸剖面图

图7 氮气压缩机的填料密封结构图

填料密封结构设计合理,填料活塞杆段采用内部油冷却,考虑填料没有通水冷却,活塞杆要适应耐高温耐磨的工况,更换活塞杆,对活塞杆的表面进行处理,喷涂碳化钨,增加其耐高温耐磨性。

4 效果检验

改进后,该公司聚丙烯装置氮气压缩机于2018年7月重新投入运行,氮气压缩机一级进口压力0.68 MPa,进口温度31℃,二级排气压力升至4.20 MPa,一级压缩机的排气温度135℃,二级排气温度126℃,压缩机各项运行参数运行稳定,氮气压缩机的排气温度高的问题得到了彻底解决。

5 结语

氮气迷宫压缩机是聚丙烯装置生产中的关键设备,压缩机的排气温度要极为重视,它会严重影响压缩机各方面的使用性能及寿命,要从压缩机的水路系统、压缩机间隙检查、活塞结构设计及材质和填料密封结构等方面予以改进。