催化裂化轻汽油深度脱硫吸附剂的研制及性能

周广林,李 芹,王晓胜,徐志皓

(1.中国石油大学(北京)新能源与材料学院,北京 102249;2.生物燃气高值利用北京市重点实验室,北京 102249)

目前FCC 轻汽油深度脱硫方法有选择性加氢法[5-6]、氧化脱硫法[7]、萃取脱硫法[8]、烷基化脱硫法、吸附脱硫法[9]等。周广林等[10]制备了NiO/ZnO 双金属吸附剂,采用固定床装置进行吸附脱硫,发现吸附剂比表面积大,脱硫性能好,能将硫含量降至10 μg/g 以下。李亚玲等[11]制备了以NiO和ZnO 为活性组分的XFG-1 脱硫吸附剂,在固定床上考察了该吸附剂对FCC 汽油中硫化物的脱除效果,它可将汽油硫含量降至9.5 μg/g。而目前针对FCC 轻汽油吸附脱硫剂的报道较少。

本工作在现有FCC 汽油Ni/ZnO 脱硫剂技术的基础上,以过渡金属Ni,Cu,Co,Fe 为活性组分,制备了一系列Ni-Cu/ZnO-Al2O3吸附剂,考察了不同因素对吸附剂脱除FCC 轻汽油中硫化物的影响。

1 实验部分

1.1 轻汽油性质

实验所用FCC 轻汽油为中国石油兰州石化公司30~70 ℃切割的轻馏分,原料油硫含量为50 μg/g(主要以噻吩为主)。为缩短反应时间,在原料油中配入噻吩,使原料油中总硫含量达200 μg/g。轻汽油性质见表1。

表1 FCC 轻汽油的性质Table 1 Properties of FCC light gasoline

1.2 吸附剂的制备

采用等体积浸渍法制备脱硫吸附剂。称取一定量的拟薄水铝石和活性ZnO 粉,混合均匀后,依次加入造孔剂、硝酸和去离子水,混捏成膏状,将膏状物放入挤压机中,使用孔板径为2.5 mm 的圆孔模板挤压成型,然后将成型条状物在120 ℃下干燥12 h,最后置于马弗炉中在500 ℃下焙烧4 h,制得吸附剂载体,备用。

将一定比例的活性组分硝酸镍、硝酸铜、硝酸钴和硝酸铁依次溶解在去离子水中,均匀搅拌后制得活性组分的前体溶液;称取适量的吸附剂载体浸渍于其中,在常温下放置24 h,在120 ℃下干燥12 h,然后置于马弗炉中在一定温度(450,500,550 ℃)下焙烧5 h,制得FCC 轻汽油深度脱硫吸附剂。

1.3 吸附剂的评价

脱硫吸附剂性能评价在微型固定床反应器中进行,反应管规格为φ17 mm×700 mm,吸附剂填充量15 mL。反应器采用的是电加热器升温的方式。首先采用氢气对吸附剂进行预还原,还原完毕后,轻汽油原料经进料泵计量后进入预热炉汽化形成油气,油气进入到反应器中,在反应器中与吸附剂接触并发生反应,脱除油气中的硫化物,反应后产物经过冷凝器后进入分离器,储存在贮存罐中,每隔一段时间从贮存罐后取样,进行硫含量分析。在反应温度为350 ℃、压力为0.6 MPa,液态空速2 h-1条件下进行吸附剂的脱硫活性评价。采用中环分析有限公司的RPP-2000S 型荧光定硫仪分析原料和产物中的硫含量。当产物的硫含量达到1 μg/g 时,认为吸附剂穿透,停止进油。计算吸附剂的饱和硫容,即脱硫活性。饱和硫容的计算公式见式(1):

式中,Cin为原料油中总硫的含量,μg/g;Cout为反应器出口汽油中硫的含量,μg/g;Sc为吸附剂的饱和硫容,%;Q为汽油的体积流量,mL/h;ρ为汽油的密度,g/mL;t为饱和吸附时间,h;m为吸附剂的质量,g。

1.4 吸附剂的表征

采用美国麦克仪器公司Autopore IV 9510 型全自动压汞仪测定吸附剂的比表面积、孔体积和孔径分布,孔径测量范围(3~3.6)×105nm,最大操作压力为414 MPa。

创伤性颅内损伤患者所用全身用抗感染药各亚类中,金额排序前3位的分别是第三代头孢菌素类药物(1 622.98万元)、碳青霉烯类药物(1 023.96万元)、第二代头孢菌素类药物(493.91万元);DDDs排序前3位的分别是第三代头孢菌素类药物(94 635.5)、第二代头孢菌素类药物(28 962.6)、氟喹诺酮类药物(22 586.3),详见表7。

采用德国Bruker 公司的D8 Advance 型X 射线衍射仪对吸附剂的晶体结构进行表征,可读最小步长 0.000 1°,管电流 40 mA,管电压40 kV,扫描步长为0.01°,CuKα射线,波长0.154 nm,扫描范围2θ=10°~80°。

吸附剂的抗压强度测试采用姜堰市银河仪器厂YHKC-3A 型颗粒强度测定仪进行测量。

2 结果与讨论

2.1 活性组分的选择

在相同的评价条件下,考察了负载不同活性组分吸附剂的脱硫活性,4 种吸附剂活性组分的负载量均为3%(w),不同活性组分种类对吸附剂脱硫性能的影响见表2。由表2 可见,在实验条件范围内,以ZnO-Al2O3为载体,采用Ni,Cu,Co,Fe 活性组分制备的吸附剂的饱和吸附时间依次为32,28,24,18 h,吸附剂的饱和硫容大小顺序为Ni/ZnO-Al2O3>Cu/ZnO-Al2O3>Co/ZnO-Al2O3>Fe/ZnO-Al2O3,表明引入镍促进剂后,因镍具有催化加氢作用,促进了硫化学键断裂,因此,用Ni 改性载体能明显改善吸附剂的吸附脱硫性能。所以选用Ni 为吸附剂的活性组分。

表2 不同活性组分的吸附剂的饱和吸附时间及饱和硫容Table 2 Saturated adsorption time and saturated sulfur capacity of absorbents with different activity metals

2.2 Ni 负载量的影响

为了研究吸附剂中Ni 的负载量对吸附剂脱硫性能的影响,分别制备了Ni 负载量(w)为2%,4%,6%,8%的4 种吸附剂,不同Ni 负载量的Ni/ZnO-Al2O3吸附剂的饱和吸附时间和饱和硫容见表3。从表3 可看出,随Ni 负载量的增加,吸附剂的饱和吸附时间先延长后缩短。当Ni 负载量(w)从2%增加到6%时,吸附剂的饱和吸附时间随Ni 负载量的增加而延长,主要是因为随着Ni负载量的增加,吸附剂的活性中心也不断增加,因而加速了轻汽油中的噻吩硫在吸附剂上的吸附;当Ni 负载量达8%(w)时,吸附剂的饱和吸附时间缩短,主要是由于ZnO 载体表面的Ni 晶粒出现结晶并长大,导致吸附剂表面活性组分数目减少,使得饱和吸附时间缩短。因此,吸附剂中Ni 负载量为6%(w)时较为合适。

表3 Ni/ZnO-Al2O3吸附剂的饱和吸附时间及饱和硫容Table 3 Saturated adsorption time and saturated sulfur capacity of Ni/ZnO-Al2O3adsorbents

2.3 助活性组分对Ni/ZnO-Al2O3脱硫性能的影响

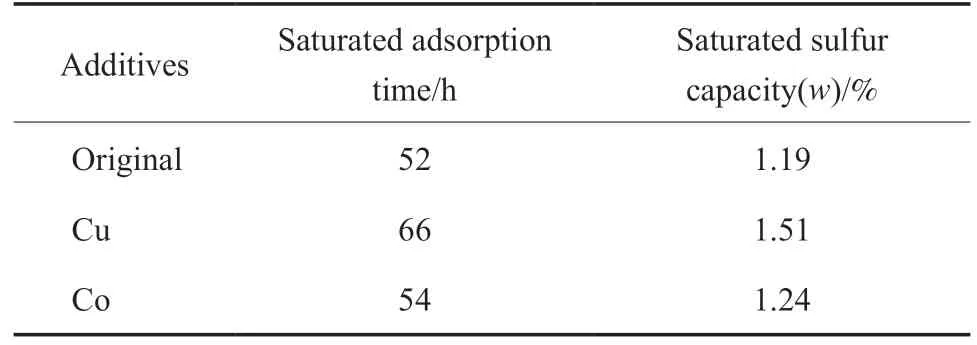

2.3.1 不同助活性组分吸附剂的脱硫性能

为了提高脱硫吸附剂的性能,考察了其他金属对Ni/ZnO-Al2O3吸附剂的促进作用,在Ni 负载量为6%(w)的条件下,分别考察了添加4.0%(w)的Cu 和Co 为助活性组分时吸附剂的脱硫性能,结果见表4。从表4 可看出,添加助活性组分可以延长吸附剂的饱和吸附时间,增加Ni/ZnO-Al2O3吸附剂的饱和硫容,添加Cu 组分时吸附剂的饱和吸附时间最长,吸附硫容为1.51%(w),说明Cu 对脱除噻吩硫具有一定的协助作用,可提高Ni的脱硫活性,因此,选择添加Cu 以提高Ni/ZnOAl2O3吸附剂对噻吩的脱除性能。

表4 不同助剂的Ni/ZnO-Al2O3吸附剂的饱和吸附时间和饱和硫容Table 4 Saturated adsorption time and saturated sulfur capacity of Ni/ZnO-Al2O3adsorbents with different additives

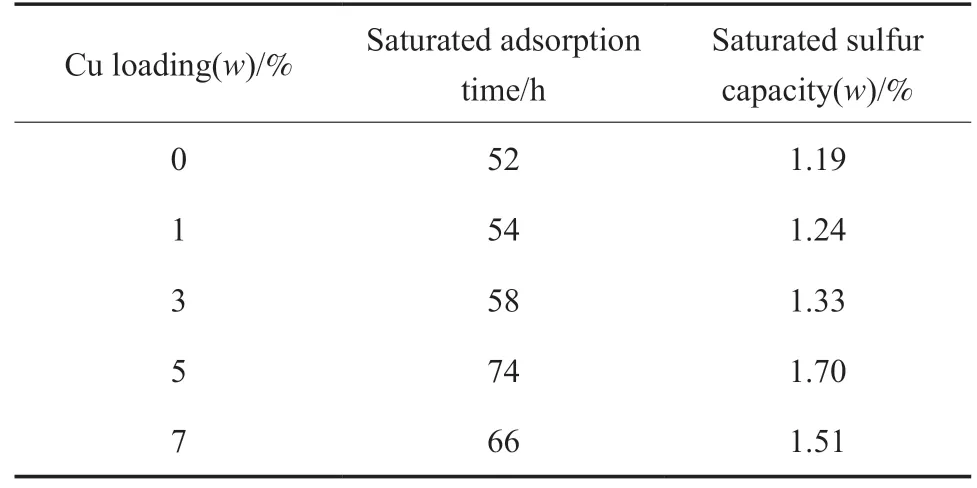

2.3.2 Cu 负载量对Ni/ZnO-Al2O3脱硫性能的影响

在Ni 负载量为6%(w)的条件下,Cu 负载量对Ni/ZnO-Al2O3的脱硫性能的影响见表5。由表5 可看出,随Cu 负载量的增加,饱和吸附时间呈现先延长后缩短的趋势,Cu 负载量由此0 增加到5%(w)时,吸附剂的饱和硫容增加,表明Cu 的添加对提高吸附剂的饱和硫容有明显作用。Cu 负载量在5%(w)时饱和吸附时间最长,继续增加Cu 负载量,吸附剂的饱和硫容减少。因此,选择5%(w)为Cu 的最佳负载量。在Ni 负载量为6%(w)、Cu 含量为5%(w)、焙烧温度为500 ℃、反应温度为350 ℃、压力为0.6 MPa、液态空速2 h-1条件下,Ni-Cu/ZnO-Al2O3吸附剂的饱和硫容为1.70%。

表5 不同Cu 负载量的Ni/ZnO-Al2O3吸附剂的饱和吸附时间和饱和硫容Table 5 Saturated adsorption time and saturated sulfur capacity of Ni/ZnO-Al2O3adsorbents with different Cu loading

2.4 焙烧温度对Ni-Cu/ZnO-Al2O3吸附剂脱硫性能的影响

在Ni 负载量为6%(w)、Cu 负载量5%(w)的条件下,考察了焙烧温度对Ni-Cu/ZnO-Al2O3吸附剂脱硫性能的影响,结果见图1。从图1 可看出,随焙烧温度的升高,吸附剂的饱和吸附时间呈现先延长后缩减的趋势,在焙烧温度为500 ℃时饱和吸附时间最长;焙烧温度升高至550 ℃时,饱和吸附时间反而缩短。这可能是因为在500 ℃时负载在载体上的活性组分已完全分解,当温度进一步升高时活性组分部分聚集,不利于轻汽油中噻吩的脱除。同时,导致吸附剂性能下降的原因可能为高温生成较稳定的尖晶石结构NiAl2O4,使得活性数目减少。

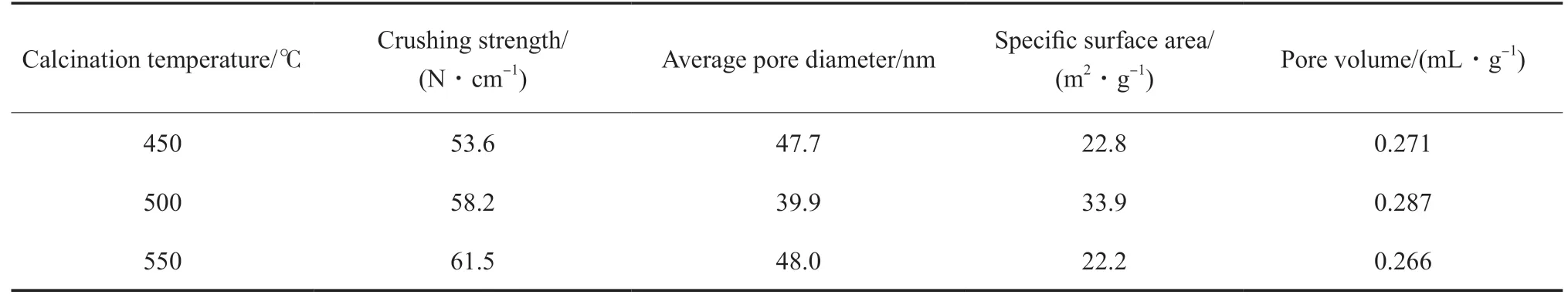

不同焙烧温度下制备的Ni-Cu/ZnO-Al2O3吸附剂的物化性质见表6。

图1 焙烧温度对Ni-Cu/ZnO-Al2O3吸附剂脱硫性能的影响Fig.1 Effect of calcination temperature on desulfurization performance of Ni-Cu/ZnO-Al2O3adsorbent.Reaction conditions referred to Table 2.

由表6 可知,在焙烧温度为450~550 ℃时,吸附剂的压碎强度随着焙烧温度的升高逐渐增大,550 ℃时吸附剂的压碎强度最大,为61.5 N/cm。由表6 还可看出,吸附剂的焙烧温度由450 ℃升高到500 ℃时,吸附剂的比表面积增大,为33.9 m2/g。这可能是由于在500 ℃焙烧时吸附剂前体分解生成的H2和CO2从孔道溢出,暴露出更多的比表面积,从而使500 ℃焙烧的吸附剂比表面积较450 ℃焙烧时有所增大,这也使得吸附剂上负载的活性组分分布更加均匀,增加了活性组分数目,延长了吸附剂的饱和吸附时间。当焙烧温度为550 ℃时,吸附剂比表面积下降为22.2 m2/g,这可能是因为焙烧高达550 ℃时,活性组分开始晶化,结晶度提高,造成吸附剂的饱和吸附时间变短。

2.5 吸附剂的表征结果

2.5.1 压汞分析结果

Ni 负载量为6%(w)、Cu 含量为5%(w)、焙烧温度为500 ℃时Ni-Cu/ZnO-Al2O3吸附剂的压汞测试结果见表6。从表6 可看出,吸附剂的抗压强度为58.2 N/cm,比表面积为33.9 m2/g,孔体积为0.287 mL/g,满足工业应用要求。

表6 不同焙烧温度下制备的Ni-Cu/ZnO-Al2O3吸附剂的物化性质Table 6 Physicochemical properties of Ni-Cu/ZnO-Al2O3adsorbents prepared at different calcination temperatures

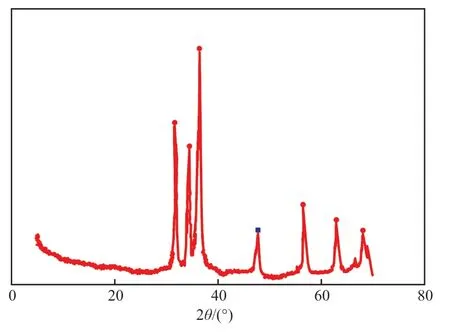

2.5.2 XRD 分析结果

图2为Ni负载量为6%(w)、Cu含量为5%(w)、焙烧温度为500 ℃条件下制备的Ni-Cu/ZnO-Al2O3吸附剂的XRD 谱图。从图2 可看出,该吸附剂晶体结构主要以ZnO 为主,吸附剂表面在2θ=43.1°处有明显的NiO 衍射峰(PDF 号为65-2901),且峰形良好,说明NiO 是负载在活性氧化锌载体表面的主要活性组分,且分散性比较好。但图中并未见到与Cu 有关的特征衍射峰,说明Cu 以无定形态分散在吸附剂的表面,有利于吸附剂脱硫活性的提高。

图2 Ni-Cu/ZnO-Al2O3吸附剂的XRD 谱图Fig.2 XRD pattern of Ni-Cu/ZnO-Al2O3adsorbent.

3 结论

1)在500 ℃下焙烧制得的Ni-Cu/ZnO-Al2O3吸附剂的比表面积最大,表现出较高的脱硫活性,NiO 与CuO已经负载到ZnO-Al2O3上,NiO 为Ni-Cu/ZnO-Al2O3吸附剂脱除噻吩硫的主要活性组分,Cu 以无定形态分散在吸附剂的表面,有利于吸附剂脱硫活性的提高。

2)在Ni 负载量为6%(w)、Cu 含量为5%(w)、焙烧温度为500 ℃、反应温度为350 ℃、压力为0.6 MPa、液态空速2 h-1的条件下,Ni-Cu/ZnO-Al2O3吸附剂的饱和硫容为1.70%。