高盐稀态酱油酿造过程中理化指标的动态变化研究

庄婉菁 ,覃 旋 ,刘晓艳 ,2,钱 敏 ,2,白卫东 ,2,黄汉聪

(1.仲恺农业工程学院轻工食品学院,广东广州 510225;2.广州市广式传统食品加工与安全控制重点实验室,广东广州 510225;3.广州市如丰果子调味食品有限公司,广东广州 511300)

0 引言

酱油产业是我国调味品行业的第一大产业。发酵酱油工艺主要分为2种:一是传统的低盐固态发酵,二是高盐稀态发酵。高盐稀态发酵酱油传承了我国传统发酵工艺,是以大豆或脱脂大豆、小麦或小麦粉为原料,经蒸煮、曲霉菌制曲后与盐水混合成稀醛,再经发酵制成的酱油。一般发酵期在4~6个月,具有产品品质高、香气成分多、营养物质丰富、酯香突出、口感更鲜美等优点。酱油在酿造过程中各项理化指标影响着后期酱油的品质,因此,酱油酿造过程中理化指标的监测是日常生产的重要环节,也是酱油生产能否顺利完成的保障。

通过对高盐稀态酱油酿造过程中常见理化指标的变化进行研究,以期为高盐稀态酱油的日常生产实践和酱油酿造过程的品质控制提供参考。

1 材料与仪器

1.1 原料与试剂

酱醪,广州某食品有限公司提供。

乙酸乙酯、丙酮、乙腈、甲醇(色谱纯),Fisher Scientific公司提供;N-丙基乙二胺(PSA) 填料,美国Agilent公司提供;无水硫酸镁(分析纯),国药集团化学试剂有限公司提供。

1.2 仪器设备

旋转蒸发仪,东京理化器械独资工厂产品;Milli-Q型超纯水器,美国Millipore公司产品;离心机、涡旋混合器,美国Scientific Industries公司产品。

1.3 试验方法

酱油样品的pH值由pH计直接读取;食盐含量的测定,参照GB 5009.42—2016《食盐指标的测定》[1];还原糖含量,参照GB 5009.7—2016《食品中还原糖的测定》[2],采用直接滴定法测定;总酸含量,参照GB/T 12456—2008《食品中总酸的测定》[3],采用酸碱滴定法测定;氨基酸态氮含量,参照GB 5009.235—2016《食品中氨基酸态氮的测定》[4],采用酸度计法测定。

2 结果与分析

2.1 食盐的动态变化

食盐是酱油酿造过程中的重要生产原料之一,它会使酱油具有适当的咸味,可以在一定程度上减少发酵过程中杂菌的污染。可以和谷氨酸结合生成谷氨酸钠盐以提高酱油的鲜味[5],在成品中具有防止腐败的功能[6]。

酱油酿造过程中食盐的动态变化见图1。

图1 酱油酿造过程中食盐的动态变化

由图1可以看出,在酱油整个酿造的过程中,食盐的含量总体维持在18.8~20.0 g/100 mL。发酵前6 d食盐含量有小幅度波动,6 d后维持在19.0~20.0 g/100 mL。

2.2 pH值的动态变化

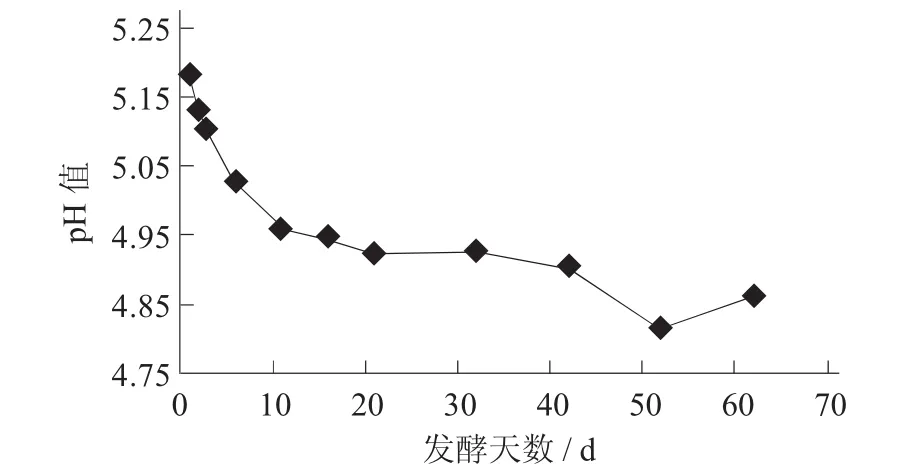

酱油酿造过程中pH值的动态变化见图2。

图2 酱油酿造过程中pH值的动态变化

由图2可以看出,酱油酿造开始时,酱醪中的pH值为5.17,偏酸性,发酵前期pH值迅速下降,在11 d降至4.94,之后pH值基本保持稳定。产生这一现象的主要原因是,发酵开始时,酱醪中的pH值偏酸性,大量细菌在此阶段比较活跃。其中参与酱油发酵的细菌主要是Weissella(魏斯氏菌)、Bacillus(芽胞杆菌属)、Lactococcus(乳球菌属),这些均为耐盐乳酸菌,它们总量大,并在发酵前期进行乳酸发酵。乳酸菌能产生大量有机酸,快速降低酱醪pH值[7]。到11 d时,Zygosaccharomyces rouxii(鲁氏接合酵母)开始快速生长。酵母菌与乳酸菌竞争营养素,并且其代谢产生的脂肪酸不利于乳酸菌的生长[8-9],乳酸菌的生长受到抑制,产酸的速度因此变慢,pH值基本保持稳定。

2.3 还原糖的动态变化

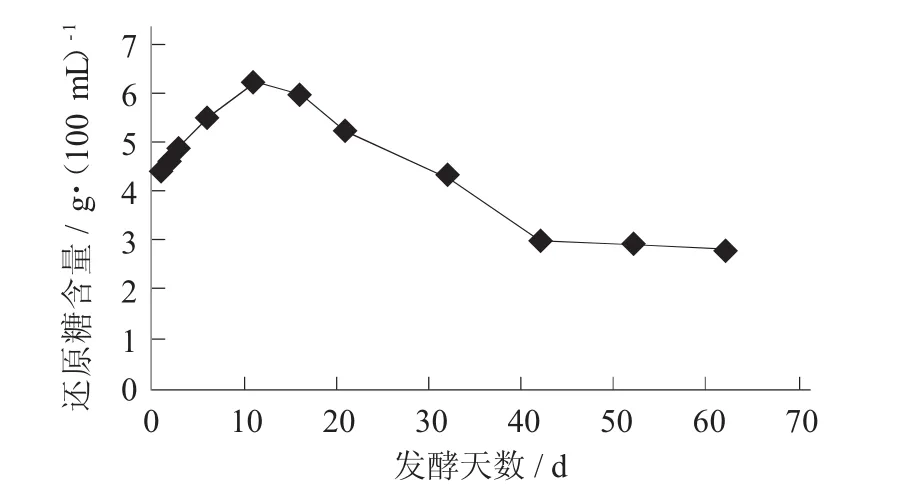

图3 酱油酿造过程中还原糖的动态变化

酱油酿造过程中还原糖的动态变化见图3。

由图3可以看出,酱油在酿造前期,还原糖的含量不断上升,到11 d时,还原糖含量增加到了6.20 g/100 mL;11 d之后,还原糖含量下降较快;到42 d时,还原糖含量下降到了2.95 g/100 mL;之后,还原糖含量基本保持稳定。这主要是因为,酱油酿造的前11 d,酱醪中真菌占绝对优势的是曲霉(Aspergillus)。曲霉生成的淀粉酶大量分解原料中的淀粉,使还原糖累积;11 d后,Zygosaccharomyces rouxii(鲁氏接合酵母)开始成为主力菌种,和其他细菌一起消耗大量还原糖,使还原糖含量降低;42 d后,酱油发酵过程的主导的菌属为曲霉、鲁氏接合酵母和耐盐酵母菌,这三者比例趋于稳定,还原糖的累积速度与消耗速度基本持平,还原糖含量保持基本稳定。

2.4 总酸的动态变化

图4 酱油酿造过程中总酸的动态变化

酱油酿造过程中总酸的动态变化见图4。

由图4可以看出,酱油酿造过程中,总酸含量在发酵前11 d快速上升,达到1.35 g/100 mL,而后维持在一个相对稳定的状态,在1.5 g/100 mL上下波动。

酱油中的总酸通常指乳酸、醋酸、琥珀酸和柠檬酸等有机酸[10]。发酵刚开始时,酱醪pH值相对较高,适合乳酸菌生长,乳酸菌繁殖较快[11],产生大量有机酸,所以总酸含量快速增加。有机酸以乳酸为主,因此称之为乳酸发酵阶段[7]。随着发酵的进行,酱醪的pH值降低,为酵母快速增长提供条件,酵母逐渐与乳酸菌一起成为发酵的主要动力。然而乳酸菌和酵母由于竞争营养素和产生的特殊代谢产物互相抑制生长[8-9],所以发酵中后期总酸含量维持在一定范围内。52 d之后总酸含量有小幅下降,可能是因为某些微生物可以将有机酸转化为其他次级代谢产物。

2.5 氨基酸态氮的动态变化

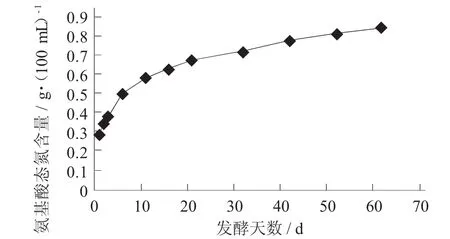

酱油酿造过程中氨基酸态氮的动态变化见图5。

图5 酱油酿造过程中氨基酸态氮的动态变化

由图5可以看出,氨基酸态氮的含量在酱油整个酿造的过程中是逐渐上升的。在酿造前11 d氨基酸态氮转化率较高,含量很快达到0.58 g/100 mL,发酵11 d后含量增长变缓,发酵结束时,含量达到0.84 g/100 mL。

在酱油发酵前期,主要生化反应是蛋白质降解成小分子的氨基酸等相关物质[6],因此氨基酸态氮含量快速增加,在发酵中期和后期,蛋白质降解的过程中还伴随着生成的小分子氨基酸与其他物质发生的更为复杂的生化反应,从而形成酱油的各种生香成分[6],因此氨基酸态氮含量增长变缓。

3 结论

在酱油整个酿造的过程中,食盐的含量总体维持在18.8~20.0 g/100 mL。酱油酿造开始时,酱醪中的pH值在5.17,偏酸性,发酵前期pH值迅速下降,在11 d降至4.94,之后pH值基本保持稳定。总酸含量在发酵前11 d快速上升,达到1.35 g/100 mL,而后维持在一个相对稳定的状态,在1.5 g/100 mL上下波动。酱油在酿造前期,还原糖的含量不断上升,到11 d时,还原糖含量增加到了6.20 g/100 mL;11 d后,还原糖含量下降较快;到42 d时,还原糖含量下降到了2.95 g/100 mL;之后,还原糖含量基本保持稳定。氨基酸态氮的含量在酱油整个酿造的过程中是逐渐上升的,在酿造前11 d氨基酸态氮转化率较高,含量很快达到0.58 g/100 mL;发酵11 d后含量增长变缓,发酵结束时,含量达到0.84 g/100 mL。该结果为酱油酿造过程的品质控制提供参考。