水酶法制取大豆油乳状液射流空化破乳工艺优化

李 良 田 甜 吴长玲 李 杨,2 江连洲 王中江

(1.东北农业大学食品学院, 哈尔滨 150030; 2.哈尔滨市食品产业研究院, 哈尔滨 150028)

0 引言

大豆是全世界主要油料作物之一,大豆油营养价值丰富,含有人体必需脂肪酸——亚油酸,具有重要的生理功能[1]。目前大豆油的提取方式主要是机械压榨法和有机溶剂提取法,但因压榨法产率较低,有机溶剂萃取易引起环境污染和有机溶剂残留[2-3],目前许多学者正致力于寻找更有效环保的提油方法。水酶法是一种利用酶制剂降解油料作物的细胞壁,并利用非油成分(蛋白质和碳水化合物)对油和水亲和力的差异将油和非油成分分离的技术,具有反应条件稳定且无溶剂残留等优点[4]。然而由于水酶法萃取体系中同时存在大量的油脂和蛋白质,造成乳化现象影响油脂释放,油料提取时间长,使得水酶法工艺仍处于理论研究阶段[5]。

为提高提油效率,现已出现多种加速酶水解的方法,文献[6]利用磷脂酶A1对水酶法提取大豆油过程中形成的乳状液进行酶解破乳,破乳效果显著。文献[7]发现超声波产生的波动改变了物质结构,有效提高了反应效率并缩短了破乳时间。但由于超声等方法产生的热效应较低,易引起加热不均匀,且其产生的能量不能完全转移到反应中,这导致能量消耗和无效加速[8],而利用射流空化技术可强化酶促过程。射流空化技术是一种利用水流在短时间内高速挤压膨胀产生巨大气泡,从而产生较大的热量和压力的新型加工方式,射流空化系统产生物理机械作用力和湍流形成微喷射,能更有效地破坏细胞壁,形成更稳定温和的酶促反应[9]。

本文在传统制油的基础上,先使用碱性蛋白酶将大豆中油脂和蛋白质分离,再对大豆油脂体破乳工艺进行优化得到大豆油脂,探索制备破乳率和总提油率高的最佳射流空化处理工艺,为水酶法制油工业化提供新的思路和理论支撑。

1 材料与方法

1.1 试验材料

大豆,品种为东农46;碱性蛋白酶Alcalase 2.4L,丹麦Novo公司;试验所需基础试剂均为分析纯,北京化学试剂公司。

1.2 试验器材

Zetasizer Nano-ZS90型光散射粒径分析仪,英国Malvern公司;AL204型分析天平,梅特勒-托利多仪器(上海)有限公司;PHS-3C型雷磁pH计,上海精科有限公司;S22-2型恒温磁力搅拌器,上海司乐仪器有限公司;HWS-26型电热恒温水浴锅,上海一恒仪器有限公司;TGL-16G型高速台式离心机,上海卢湘仪离心机仪器有限公司;JY92-2D型射流空化机,北京华瑞创世科技有限公司。

1.3 方法

1.3.1大豆油脂制备工艺流程

工艺流程为:大豆→清理→粉碎→水分调节→挤压膨化→粉碎→加水混合→碱性蛋白酶Alcalase 2.4L酶解(加酶量5 000 U/g、酶解温度55℃、酶解pH值9.0、酶解时间2 h)→灭酶→离心→乳状液→调节pH值→破乳→离心→大豆油脂。

1.3.2水酶法大豆油射流空化破乳工艺

将适量大豆清洗并加热干燥后粉碎,过100目筛,将过筛后物料以液料比5 mL/g与蒸馏水混合得到混合溶液,向溶液中加入2%的Alcalase 2.4L进行酶解,通过高速离心机离心(5 000 r/min)20 min,得到游离油、乳状液、水解液和残渣,提取乳状液和水解液调节pH值为7.0,80℃下预热20 min并放入射流空化机中进行破乳,利用射流空化压力、温度和时间控制参数,破乳后在3 000 r/min下离心15 min得到大豆油脂。

1.3.3单因素试验

在其他条件不变的情况下,选取射流空化压力为0.2、0.4、0.6、0.8、1.0 MPa,射流空化温度为 80、90、100、110、120℃,射流空化处理时间为 5、10、15、20、25 s,进行单因素试验,通过破乳率和总提油率比较分析确定大豆油的射流空化制备单因素最优条件。

1.3.4响应面优化试验

以破乳率和总提油率为考察指标,考察射流空化压力、空化温度和空化时间对这两个指标的影响规律。利用Design-Expert软件进行响应面分析设计优化试验结果,设置三因素二水平进行试验,进一步优化确定大豆油破乳的最佳条件。

1.3.5破乳率

参考文献[10]的检测方法及破乳率计算公式为

R1=F/T×100%

(1)

式中R1——破乳率

F——破乳后游离油质量

T——乳状液含油脂总质量

1.3.6总提油率

参考文献[11]的检测方法及总提油率计算公式为

A=(O-R)/O×100%

(2)

式中O——油料含油脂质量

R——酶解后残渣含油质量

1.3.7乳状液粒径、粒径分布和PDI值

将未处理乳状液和射流空化乳状液样品用蒸馏水稀释1 000倍,室温(20℃)下采用激光粒径分析仪测定粒径分布曲线、平均粒径和PDI值,其中油滴折光指数为1.47,驱散相折光指数为1.333[12]。

1.3.8乳状液的微观结构

用激光共聚焦显微镜观察射流空化前后蛋白乳化液的显微结构和分布。具体方法参照文献[13]加以改动,将尼罗红溶于异丙醇溶液中形成质量浓度为1 mg/mL的染液,吸取1 mL的蛋白乳化液用40 μL的尼罗红染色液染色,充分混合均匀。取染色的乳化液(15 μL)滴在载玻片上,盖上盖玻片,利用指甲油封片,避光条件下放置12 h,在盖玻片上加一小滴香柏油,采用激光共聚焦显微镜扫描图像。

1.3.9统计分析

每组试验重复3次,数据表示为平均值±标准偏差。采用SPSS 20.0对试验数据进行相关性分析、方差分析和显著性分析;采用Origin 9.0软件制图;采用 Design-Expert 软件进行响应面数据分析及方差分析。

2 结果与讨论

2.1 射流空化破乳工艺单因素试验

2.1.1射流空化压力

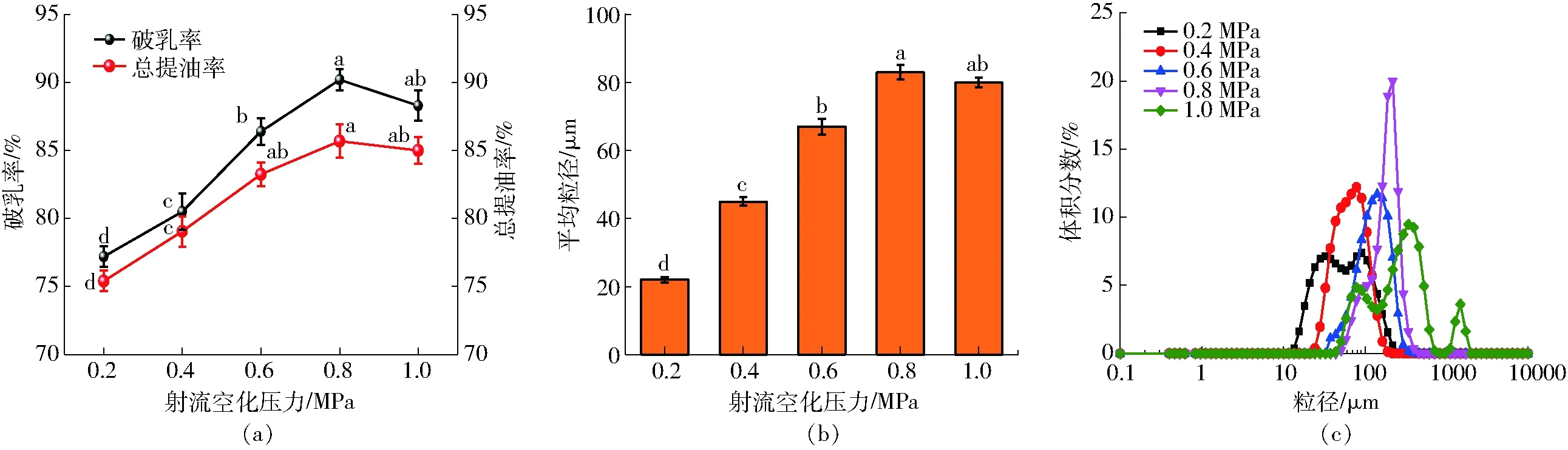

图1(图中同曲线上不同字母表示差异显著,下同)为射流空化压力对乳状液的影响。由图1可以看出,随着射流空化压力增加,破乳率、总提油率逐渐上升(图1a),平均粒径显著增加(图1b),乳状液油滴粒径分布曲线相应右移(图1c),当射流空化压力达到0.8 MPa时,破乳率、总提油率和平均粒径最大,继续提高射流空化压力,破乳率和总提油率反而下降,平均粒径变化不显著(P>0.05)。这是因为,射流空化产生的高速剪切力和气蚀效应改变了乳状液中蛋白质的空间结构,使蛋白质变性,破坏了乳液体系的稳定性,从而达到破乳的目的。文献[14-15]研究发现超高压均质处理后会改变稀奶油乳状液的体系结构,稀奶油膨胀系数增加,粒径增大。且射流空化作用于碱性蛋白酶,使酶切位点更多地暴露出来,促进了酶促反应的进行,提高了破乳率和总提油率[16]。随着压力的持续增加,瞬时空化作用使酶分子结构遭到破坏,导致酶变性失活,破乳率和总提油率降低。因此选择最佳射流空化压力为0.8 MPa。

图1 射流空化压力对乳状液粒径分布、破乳率和总提油率的影响Fig.1 Effect of jet cavitation pressure on emulsion particle size distribution, demulsification rate and total oil extraction rate

2.1.2射流空化温度

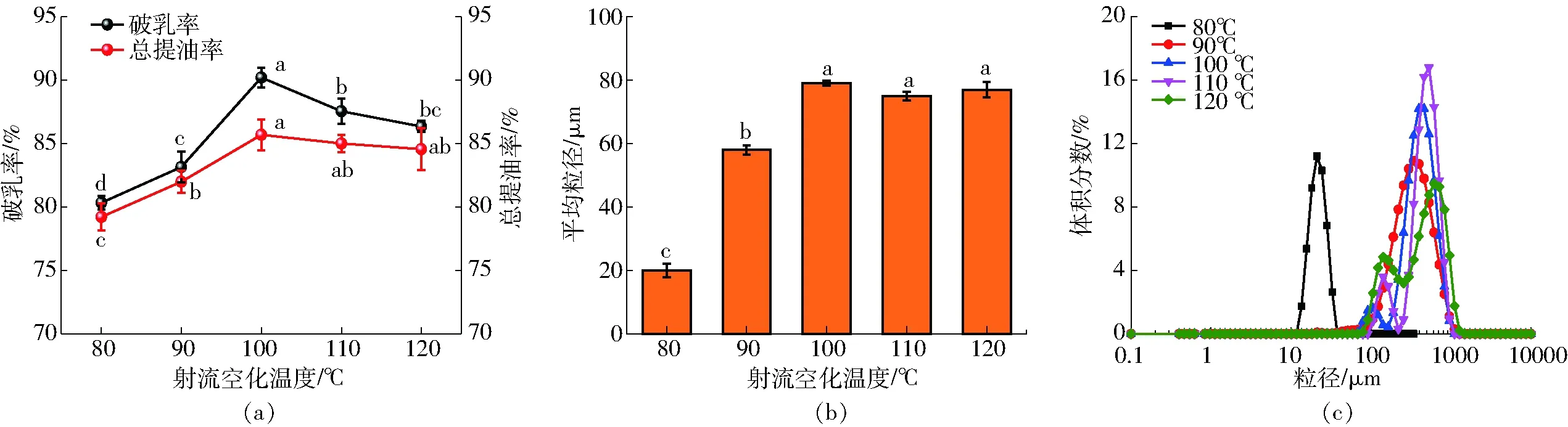

图2为射流空化温度对乳状液的影响,随着温度的增加,破乳率和总提油率先增加后减小(图2a),平均粒径显著增加(图2b),射流空化温度为80℃时,油滴粒径呈单峰分布,均处于较小直径范围,随着温度增加,油滴粒径分布向右平移,呈现双峰分布(图2c),当射流空化温度升高到100℃以后,破乳率和总提油率降低。这是因为乳化液在高温条件下不稳定,随着温度升高,油相表面膜粘度减小,布朗运动增加,液滴之间高速运动形成破乳现象[17-18]。温度过高会使碱性蛋白酶失活,破乳率和总提油率降低,而对粒径影响不显著(P>0.05)。文献[19]利用水浴和油浴加热方法对水酶法制得的大豆乳状液进行了破乳研究,得出热处理能显著增加破乳率和总提油率。文献[20]对葵花籽油乳状液的加热破乳工艺也进行了优化。这说明加热温度使油滴稳定下降,油滴发生聚合,有效提高了乳状液破乳率和总提油率。

图2 射流空化温度对乳状液粒径分布、破乳率和总提油率的影响Fig.2 Effect of jet cavitation temperature on emulsion particle size distribution, demulsification rate and total oil extraction rate

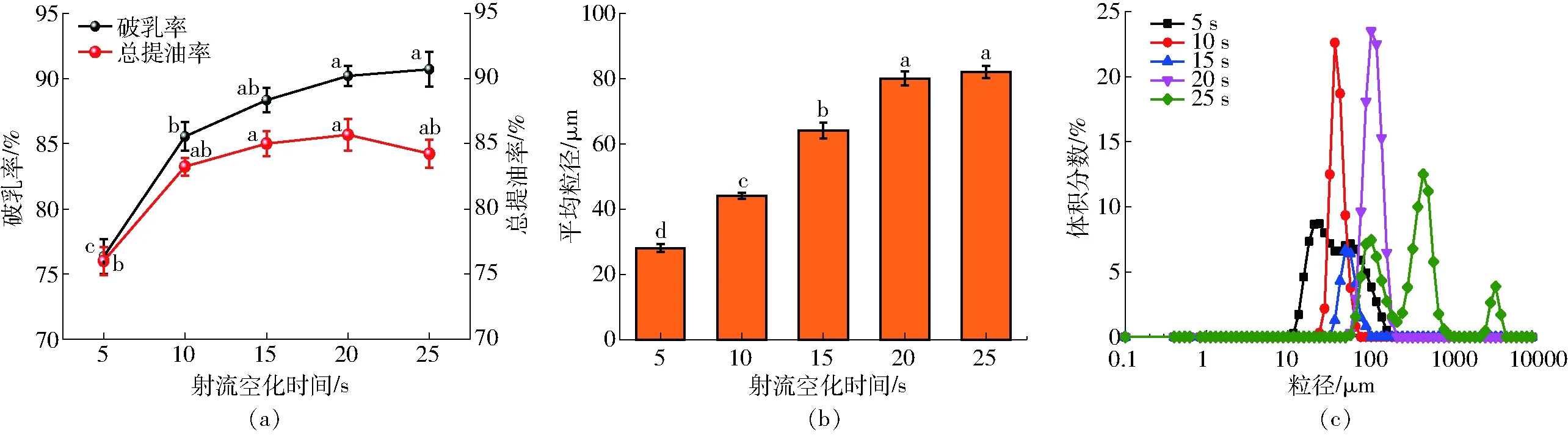

图3 射流空化时间对乳状液粒径分布、破乳率和总提油率的影响Fig.3 Effect of jet cavitation time on emulsion particle size distribution, demulsification rate and total oil extraction rate

2.1.3射流空化时间

考察射流空化压力为0.8 MPa、温度为100℃时,射流空化时间对破乳率、总提油率和粒径分布的影响,试验结果见图3。随着射流空化时间延长,破乳率和总提油率逐渐上升(图3a),当射流空化时间达到20 s时,破乳率和总提油率较大,继续延长射流空化时间,破乳率变化不显著,总提油率稍有下降,这是因为破乳时间达到一定值时,蛋白质变性程度稳定,破乳率和总提油率不再增加,射流空化处理过长时间会使乳液长时间持续高温高压状态,导致乳液水分蒸发,破乳产生的油滴与乳状液中油滴重新结合,不利于油脂释放,破乳率变化不显著,总提油率下降[21-22]。油滴平均粒径随着射流空化时间延长显著增长(图3b),粒径分布曲线逐渐向右偏移(图3c),处理时间过长,粒径由高瘦单峰分布转变为多峰分布,表明乳状液体系不稳定。

2.2 射流空化破乳工艺响应面试验

利用统计软件Design-Expert进行响应曲面法过程优化,以射流空化压力、射流空化温度、射流空化时间为自变量,以破乳率R1(%)和总提油率R2(%)为响应值,根据中心组合设计原理,具体试验方案与结果见表1、2,表中A、B、C表示射流空化压力、射流空化温度、射流空化时间的编码值。

表1 因素编码Tab.1 Encode of factors

通过统计分析软件 Design-Expert 进行数据分析, 建立破乳率二次响应面回归模型为

R1=90.16+0.38A+0.51B+0.91C-0.61AB-0.43AC-0.18BC-2.70A2-2.22B2-1.86C2 (3)

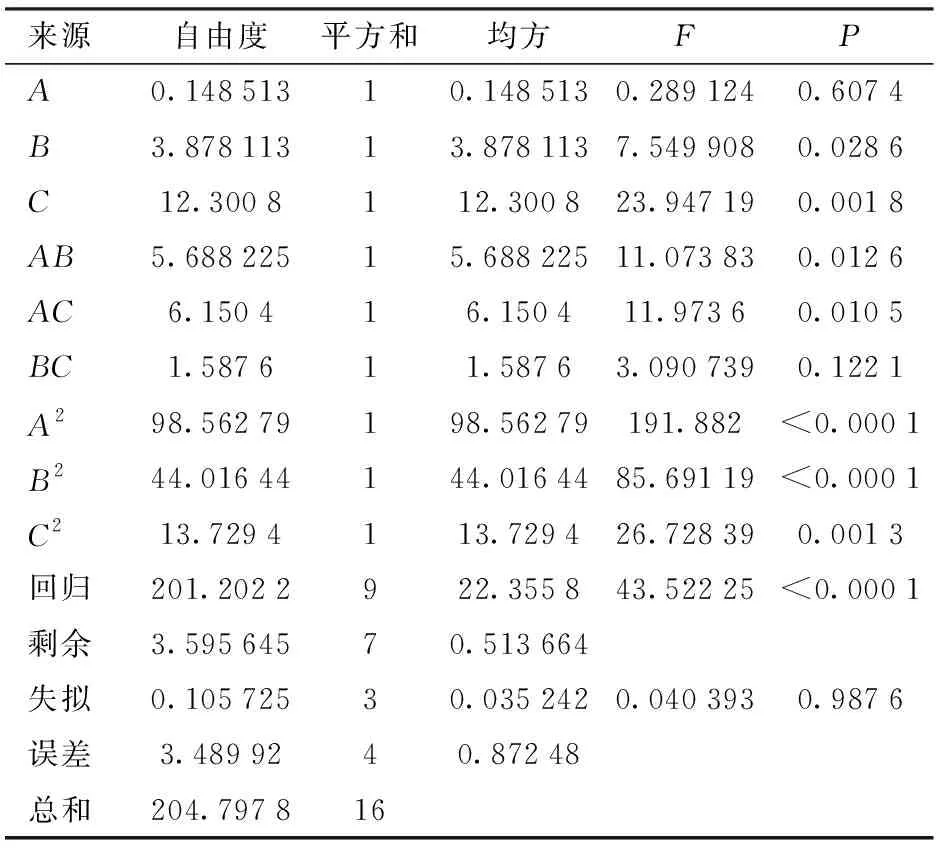

由表2和表3可知,拟合方程的因变量与自变量间的线性关系显著,拟合方程模型回归项显著(P<0.000 1),而失拟项不显著(P>0.05),模型拟合度为92.43%,表明该模型可有效模拟试验数据,故可利用该模型对响应值最优值的理论推测。通过F检验比较得知各因子贡献率由大到小依次为:射流空化压力、射流空化温度、射流空化时间。基于响应面优化分析确定的最优工艺参数为:射流空化压力0.8 MPa、射流空化温度100.92℃、射流空化时间21.38 s,响应值破乳率最优值为90.29%。

表3 破乳率模型回归与方差分析结果Tab.3 Analysis results of regression and variance of demulsification rate model

通过统计分析软件Design-Expert进行数据分析,建立总提油率R2二次响应面回归模型为

R2=86.83+0.14A+0.70B+1.24C-1.19AB-

1.24AC-0.63BC-4.84A2-3.23B2-1.81C2

(4)

由表4可知,拟合方程的因变量与自变量间的线性关系显著,拟合方程模型回归项显著(P<0.000 1),而失拟项不显著(P>0.05),模型拟合度为98.24%,表明该模型可有效模拟试验数据,故可利用该模型对响应值最优值的理论推测。通过F检验可比较得知各因子贡献率从大到小为:射流空化时间、射流空化温度、射流空化压力。基于响应面优化分析确定的最优工艺参数为:射流空化压力0.8 MPa、射流空化温度100.92℃、射流空化时间21.38 s,响应值总提油率最优值为87.06%。

表4 总提油率模型回归与方差分析结果Tab.4 Results of regression and variance analysis

采用联合求解法确定破乳率和总提油率均优条件为:射流空化压力0.8 MPa、射流空化温度100.92℃、射流空化时间21.38 s,此条件下破乳率90.29%,总提油率87.06%。

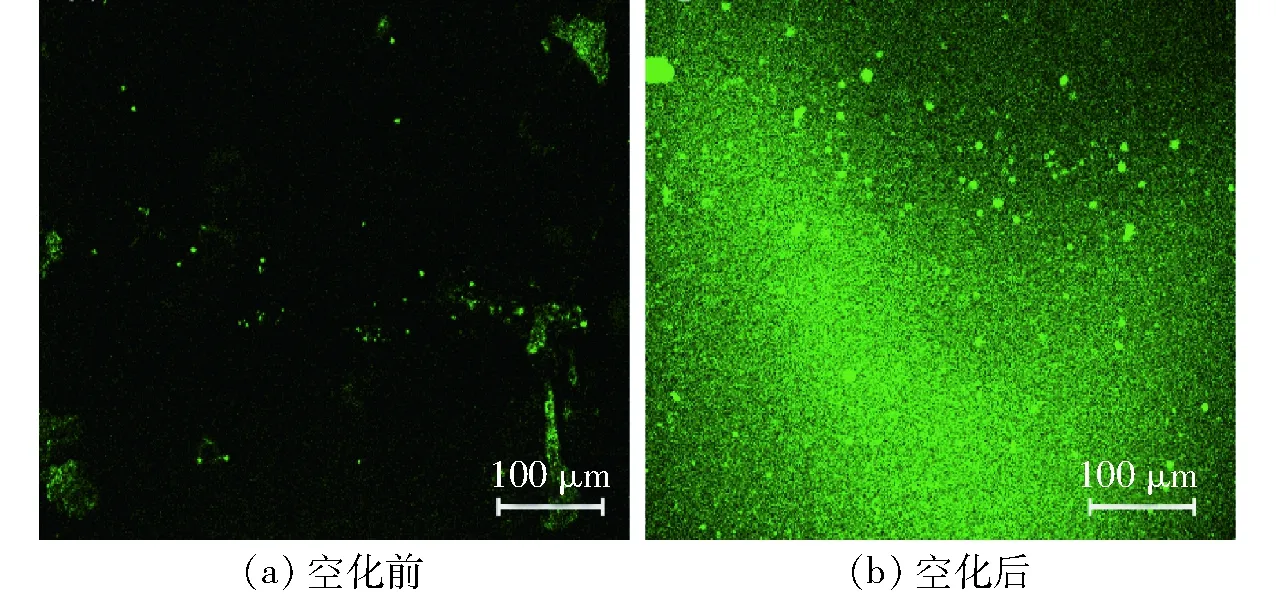

2.3 激光共聚焦显微镜分析

图4为乳状液射流空化前后油脂聚集状态。由图4a可以看出,未破乳乳状液少量油体从蛋白中分离出来,表现出粒径较小呈分散状态的脂肪球,大量油体与蛋白结合不能以游离油的形式分离出来,总提油率较低。如图4b所示,射流空化处理使破乳程度增加,水解液中脂肪球破坏,表面膜大程度暴露,脂肪球相互聚集以较大粒径游离脂肪球形式存在,可以通过离心分离出来,此时破乳率和总提油率显著提高,这与文献[23]研究结论一致。

图4 射流空化前后乳状液的微观结构Fig.4 Microstructures of emulsion before and after jet cavitation

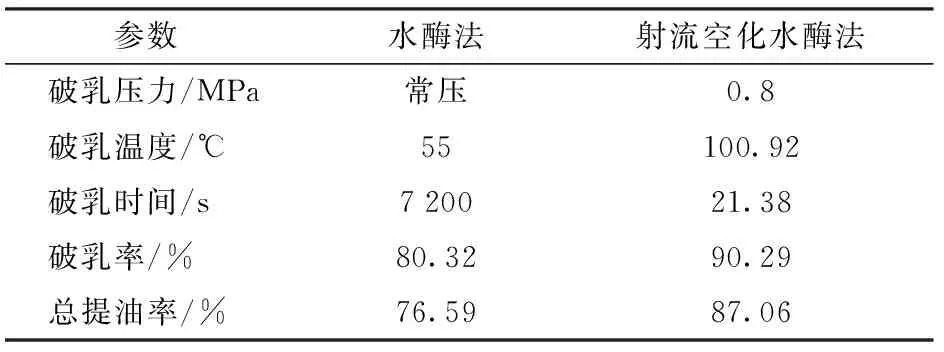

2.4 物理破乳效果比较分析

分别采用传统水酶法破乳和射流空化法对乳状液进行破乳处理,比较两种加热破乳法的破乳效果,结果见表5。

表5 破乳效果分析结果Tab.5 Demulsification effect analysis results

由表5可以看出,射流空化水酶法的破乳率(90.29%)和总油提取率(87.06%) 明显高于传统水酶法破乳率(80.32%)和总油提取率(76.59%),文献[6]采用水酶法提取大豆油,产生的乳状液破乳率为83%,破乳效果不好,有可能是因为Chabrand水酶法提油使用的水解酶对乳状液中蛋白质效果不显著,另外,本试验采用的是射流空化联合碱性蛋白酶酶解处理工艺,射流空化后的乳状液更有利于与碱性蛋白酶结合,且产生的空化作用力更能使蛋白质结构改变,稳定性降低,形成较弱的界面膜,利于小分子油滴聚集,破乳率和总提油率升高。

3 结束语

针对碱性蛋白酶酶解膨化大豆制备大豆油过程产生乳状液进行破乳研究,在射流空化辅助作用下,探讨射流空化压力、射流空化温度和射流空化时间对乳状液破乳率和总提油率的影响。研究结果显示,随着射流空化作用增大,乳状液破乳率和总提油率显著增加,微观结构显示大豆破乳前后乳状液显示明显差异,油滴由分散的小直径油滴汇聚成大直径油滴,其机理是射流空化产生的高强度剪切作用力和气蚀效应改变乳状液中蛋白质的空间结构,使蛋白质变性,破坏乳液体系的稳定性,从而达到增强破乳的目的。在单因素试验基础上,利用响应面分析对射流空化条件进行最佳优化,确定最佳破乳工艺是:射流空化压力0.8 MPa、射流空化温度100.92℃、射流空化时间21.38 s,此条件下破乳率为90.29%,总提油率为87.06%。