常减压蒸馏装置塔顶系统的腐蚀机理与防护措施

(合肥通用机械研究院有限公司,国家压力容器与管道安全工程技术研究中心,安徽省压力容器与管道安全技术省级实验室,合肥 230031)

随着我国经济的快速发展,市场对能源的需求逐年攀升,为此,国内各大石化企业纷纷扩大产能,以致国内开采和国外进口的原油供不应求。原油中存在大量高酸、高硫重油,极易造成设备腐蚀,这严重影响了石化装置的长周期安全运行。常减压蒸馏装置作为炼油工艺的“龙头”,腐蚀问题尤为突出。装置中的设备一旦发生腐蚀损伤不仅影响整个企业的正常运行,还将污染环境、危及员工人身安全。通过梳理腐蚀案例,发现常减压装置的腐蚀主要表现为常减压塔顶系统的低温腐蚀和塔底部位的高温硫/环烷酸腐蚀,其中以塔顶系统的低温腐蚀更为典型。针对此类问题,承压设备多采用升级设备材质的方法进行防腐蚀,可结果只是勉强维持设备的安全运行,无法从根本上掌握重点部位的腐蚀情况并予以控制。因此,探索塔顶系统的腐蚀规律和预防措施至关重要。

1 背景

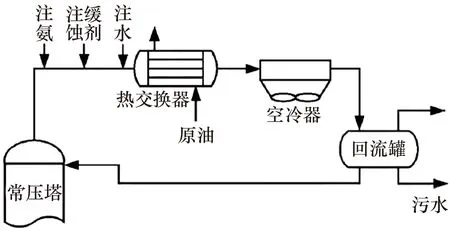

原油中存在氯化物和硫化物是常减压装置塔顶系统腐蚀的根本原因。原油进入装置后经过脱盐、注剂和换热,大部分氯化物和硫化物都将在常压单元分解,生成HCl和H2S。因此介质中存在HCl、H2S的常压塔顶部位的腐蚀问题尤为突出,故本工作主要针对常压塔顶系统进行研究。常压塔顶系统是指由塔体顶部、塔顶挥发线、热交换器和空冷器等设备与管道组成的系统,基本工艺流程见图1。

图1 常压塔顶系统的工艺流程Fig.1 Technological process of overhead system in atmospheric and vacuum distillation unit

从塔顶到热交换器入口这一管线段中,介质为气相的轻油、水、HCl和H2S等。介质降温出现水滴时HCl、H2S等腐蚀性介质将溶解,在塔顶形成HCl-H2S-H2O环境,造成相关设备与管道的腐蚀。企业为了缓和塔顶系统的酸性腐蚀,常在塔顶管线处注入缓蚀剂,缓蚀剂中多含有无机氨。NH3将与HCl、H2S反应生成铵盐,铵盐沉积之后也将会对设备、管线产生腐蚀。

某企业常压塔顶系统出现过这两类腐蚀。该厂常减压装置于2009年2月建成投产,年产能1 200万 吨、原油硫含量0.91%(质量分极)、酸值2.95 mgKOH/g,主要产品为石脑油、柴油、蜡油等。2016年底至2017年初,企业停工检修时发现常压塔顶封头-筒体部分及塔盘腐蚀严重,塔顶内壁出现大量蚀坑,自上往下第2层塔盘由4 mm减薄至3.65 mm;塔顶挥发管线也出现严重壁厚减薄,并已更换。具体腐蚀情况如图2所示。

由图3可见:常顶换热器E1301A管头和空冷器A1101C管束也都出现了结垢和腐蚀。

发生腐蚀的常压塔顶部压力为0.12 MPa、操作温度为100~140 ℃,可使油气中的水汽充分冷凝,溶解HCl、H2S等腐蚀性气体形成HCl-H2S-H2O腐蚀环境。塔顶封头与筒体材质为Q245R,内衬06Cr13Al、塔盘材质为06Cr13Al、顶循管线材质则是20钢。根据API 580—2016《Risk-Based Inspection》和APIRP 581—2016《Risk-Based Inspection Technology》标准中对相关腐蚀机理的描述,碳钢与低合金钢通常发生均匀腐蚀,并可发展为穿透性蚀孔;铁素体不锈钢则表现为点状蚀坑。常顶换热器和空冷器等部位,上游管线中注入的氨会与介质中的HCl、H2S反应生成铵盐,铵盐多呈白色沉淀,容易吸潮造成局部腐蚀。

(a)塔顶

(b)循环管线图2 常压塔顶和循环管线的腐蚀形貌Fig.2 Corrosion morphology of overhead (a)and circular pipeline (b)of atmospheric and vacuum distillation unit

(a)E1301A管头

(b)A1101C管束图3 E1301A管头和A1101C管束的腐蚀形貌Fig.3 Corrosion morphology of tube head (a)and tube burdle (b)

2 腐蚀机理

2.1 露点腐蚀

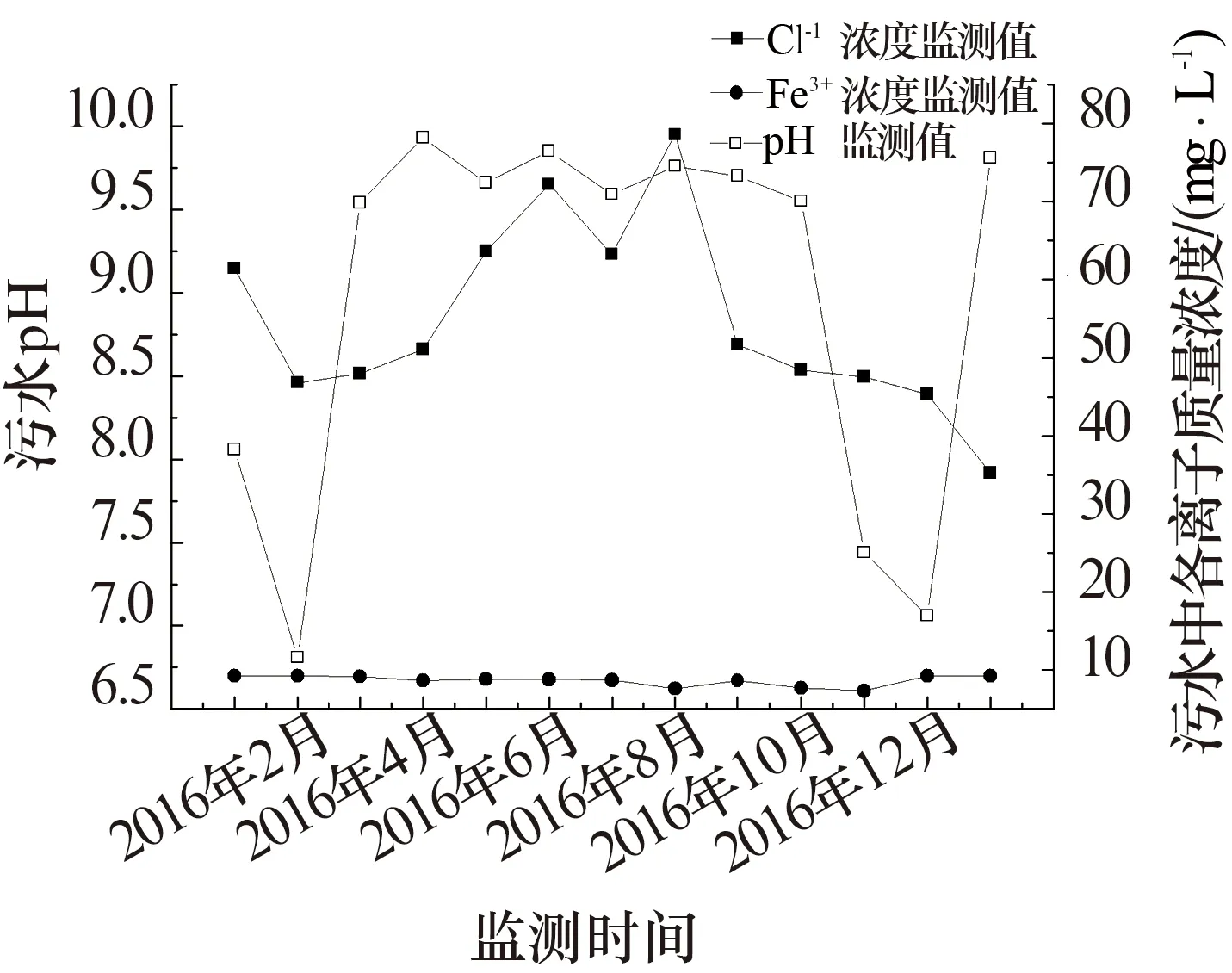

导致露点腐蚀的主要因素是原油中的氯化物和硫化物。氯化物主要以无机盐的形式存在,在蒸馏过程中会生成具有强腐蚀性的HCl气体。二硫化物、硫醚等硫化物则会在原油加工过程中生成H2S气体。油气经过冷换设备逐步降温,水蒸气开始结露,其中的HCl和H2S气体可溶解为盐酸和氢硫酸,形成HCl-H2S-H2O环境,造成塔顶系统设备、管道发生腐蚀损伤。水汽结露的温度称为露点,因此类腐蚀在“露点”时最为严重,故称为露点腐蚀。其中,盐酸在腐蚀过程中居主导地位,HCl含量越高则腐蚀越严重,氢硫酸的存在则加速腐蚀[1-2]。若原油脱盐效果不好,将存在大量氯盐残留,塔顶系统就会出现严重腐蚀。研究证明,加工高酸原油会使电脱盐困难,脱后原油中的氯盐和水含量容易超标,更易造成塔顶系统腐蚀[2-5]。该厂原油属于高酸油品,塔顶系统严重腐蚀也在情理之中。塔顶系统中的HCl和H2S等腐蚀性杂质的含量无法在塔顶挥发管线位置直接测定,但在工艺流程中,参与反应的腐蚀性杂质一直存在,最终可通过回流罐分离出来。因此,工程实践中多通过监测回流罐排放污水的氯离子含量和pH等参量来研判腐蚀情况。图4为2016年1月~2017年1月间塔顶回流罐冷凝污水的采样数据,可以看出污水中铁离子质量浓度为7.32~9.26 mg/L、氯离子质量浓度为35.24~78.59 mg/L、pH则长期高于7,最高达9.93,这不符合常减压装置“三顶”冷凝水的氯离子质量浓度应低于30 mg/L,铁离子质量浓度应低于3 mg/L,pH应为5.5~8.0的规定[6],因此设备及管线发生了严重腐蚀。

图4 污水的监测结果Fig.4 Monitoring results of sewage

如前所述,盐酸在油气温度刚好降至露点时最具腐蚀性,故应着重分析塔顶系统露点的形成规律。露点腐蚀是复杂相变环境中的反应过程,介质含量、各组分分压、pH及温度等因素均会对其产生影响,其中温度的作用至关重要。从腐蚀部位的介质环境和运行条件出发,确定塔顶系统的露点温度是全面了解露点腐蚀规律的关键。企业生产中主要依赖设备管理人员的经验确定露点温度,而研究过程中,可运用多相化学平衡体系计算方法确定露点温度。这两种方法各有优劣,经验方法囿于设备管理人员的技术水平,往往不够精确,而理论计算得到的结果虽然较为精确,但对初始条件要求较高,且结果收敛较慢。为得到精确的露点温度,本工作采用理论计算方法。塔顶系统中介质主要包含油气、水汽及少量腐蚀性杂质。考虑到塔顶介质组分的复杂性以及操作条件的波动性,为了准确算出露点温度,须进行一定简化,并且假设塔顶系统的压力、温度稳定。根据企业工艺资料,塔顶介质组分如下:

0.08 mol H2O,0.32 mol C5H12,0.35 mol C6H12,0.03 mol GH8,0.17 mol GH16,0.03 mol C8H18,0.01 mol C8H18,0.01 mol C9H12。

假设,p0为纯组分i物质在当前压力、温度下的饱和蒸汽压;p为混合气体总压;xi为液相中i组分的摩尔分数;yi为气相i组分的摩尔分数。

对于气态物质,其饱和蒸汽压与温度关系符合安托因方程[9]:

(1)

式中:A、B、C为物性常数,可通过查阅文献[9]获得;T为绝对温度,K。

根据乌拉尔定律和气体分压定律,气液相平衡的时候:

(2)

故相平衡常数的计算公式见式(3):

(3)

令p=0.12 MPa,取T=118 ℃=391.15 K,根据式(1)~(3)求得ζ>0.01,说明选取的T=118 ℃ 偏高,不符合条件。依次再取T=117、116 ℃,ζ分别为0.034 1和0.021 4,取值也偏高。最终取T=115 ℃时有ζ=-0.008 75,满足条件,即115 ℃为露点温度,塔顶系统在此温度条件下的腐蚀最为严重。继续降低温度,搭顶系统仍会持续腐蚀。为缓解这一情况,通常在塔顶挥发管线注氨、缓蚀剂和水。注氨可以中和液相介质中的酸,注缓蚀剂可在金属表面形成保护膜,注水则可吸收酸性气体。由于酸性气体溶解时会产生热量,注水也相当于进行了一次换热,可使露点温度升高。但注水过量会造成冲刷腐蚀,并降低系统的热利用率。因此,必须合理控制注入量方可有效控制腐蚀[8-11]。

2.2 铵盐腐蚀

塔顶系统中注入氨可以缓解露点腐蚀。若温度较高,则介质中携带的HCl、H2S与注入的NH3,将以气相共存;若温度降低到某一临界点,则HCl、H2S与NH3气体将会反应生成铵盐,并沉积结垢。铵盐具有极高的吸潮性,易吸收塔顶油气中的水汽生成溶液,并在溶液中水解,造成腐蚀。这类腐蚀多发于铵盐结垢层下的位置,又被称作垢下腐蚀。其中,铵盐结晶过程是腐蚀机理的关键。铵盐结晶的反应式见式(4)和(5)。

(4)

(5)

反应平衡主要受温度和各组分分压影响,可用平衡常数Kp表示反应物分压的乘积。反应(4)的平衡常数Kp1为NH3分压与HCl分压的乘积,即:

Kp1=[pNH3]×[pHCl]

(6)

同样,反应(4)的平衡常数:

Kp2=[pNH3]×[pH2S]

(7)

Kp量纲为kPa2。

根据热力学理论,在等温、等压且不存在非体积功时,自发的化学反应总是向降低系统吉布斯自由能的方向进行。只有系统吉布斯自由能为零时,化学反应才能达到平衡。反应系统中若存在N种组分,则吉布斯函数为:

(i=1、2…、N)

(8)

表1 反应体系中各物质的热力学参数Tab.1 Theromdynamic parameters of various substances in the reaction system

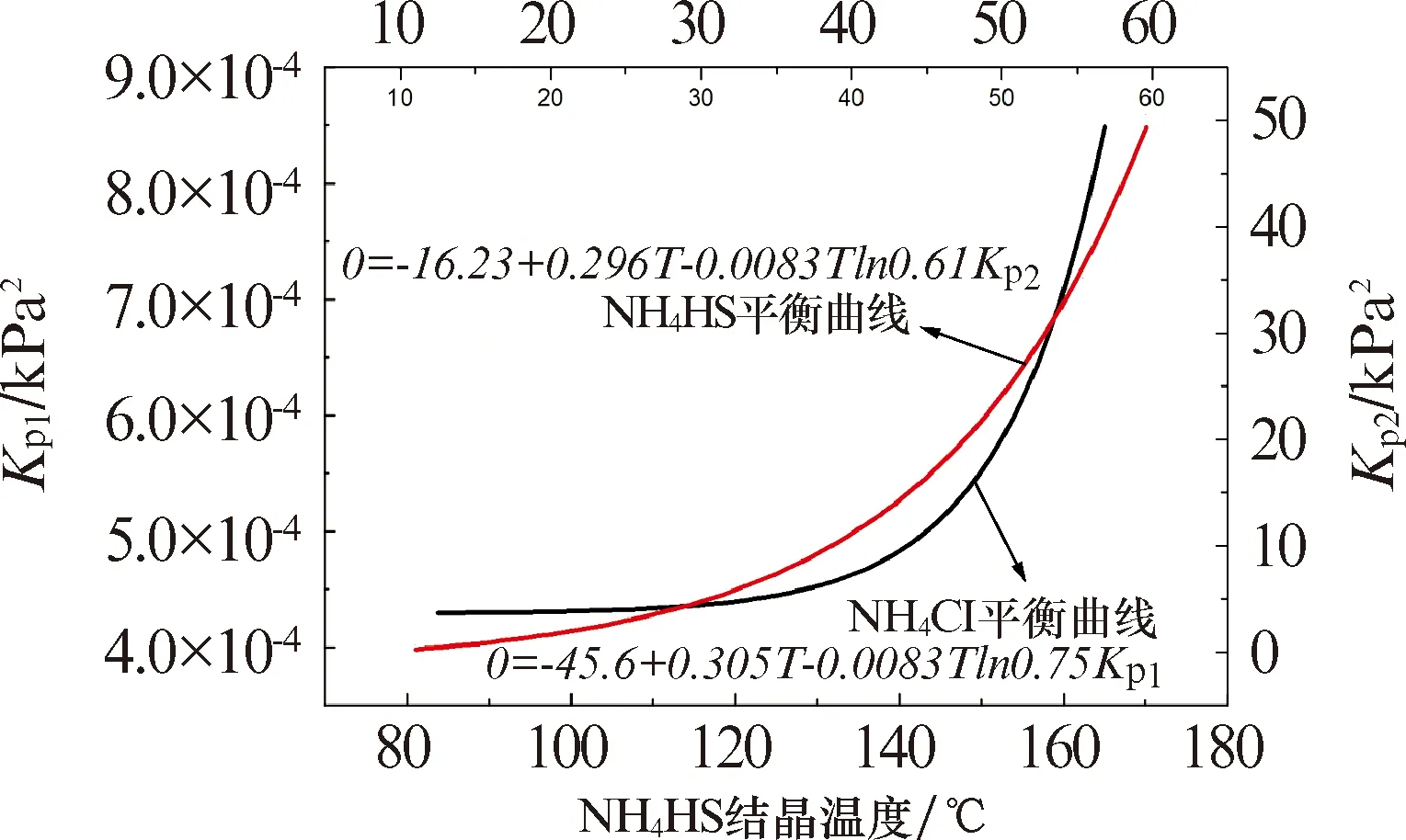

图5 氯化铵-硫氢化铵结晶平衡曲线Fig.5 Crystalline equibibrium curves of ammonium chloride-ammonium thiocyanate

由图5可见:高温条件下,不会产生铵盐结晶,只有温度下降到一定程度,才会使得气体分压乘积超过平衡常数产生结晶。结晶后,铵盐颗粒容易在冷换设备管束等部位沉淀并降低介质温度和流速,同时,随着温度和流速的下降,铵盐结晶又会加剧。两个过程互为因果,形成恶性循环。由图5还可见:NH4SH发生沉淀的温度不高于60 ℃,而塔顶系统的操作温度为100~140 ℃,且塔顶介质中H2S含量比HCl少得多,此条件不足以令NH4SH结晶,铵盐结晶只有NH4Cl一种。

塔顶系统的介质为多相流,铵盐结晶、腐蚀与多相平衡息息相关,结晶温度和其他参量即可作为重要判据。当塔顶系统压力为120 kPa,Kp=[pNH3]×[pHCl]=3.85×10-2×1.16×10-2=4.47×10-4(kPa2)。计算可得T=130 ℃。即当温度低于130 ℃时,将出现NH4Cl结晶,该临界值高于露点温度。另一方面,塔顶油气经过热交换开始结露之后,介质中将出现水滴,HCl和NH3气体就开始溶解,导致气体分压下降,结晶条件不复存在。因此,铵盐易结晶的位置在结晶温度之后,露点温度之前,即为115~130 ℃。

铵盐结晶腐蚀还受注剂、注水量和操作压力等因素影响。其他条件不变时,注入过量氨将有助提高NH3气体分压,增大Kp值,促使铵盐结晶;注入一定量水,则可冲洗铵盐、降低气体分压,减缓结晶和腐蚀,但应控制注水量和位置;操作压力的变化也会使每组反应气体分压有所变化,进而影响Kp值,改变结晶条件。此外,介质流速也会影响铵盐的结晶沉淀。

3 结束语

常压塔顶系统的腐蚀主要表现为露点腐蚀与铵盐垢下腐蚀,涉及的腐蚀案例在各炼油企业都时有发生。为确保企业员工的人身安全和工艺装置的平稳运行,必须根据企业自身实际情况制订切实、可行且有效的预防措施。这些措施包括,监测设备腐蚀速率、改善原油品质、合理设计选材和工艺防腐蚀等方面。

具体来说,针对露点腐蚀,应结合设备结构和实际工况选取定点测厚、探针监测等技术,严密监控重点部位的腐蚀速率,并对回流罐冷凝污水中的pH、氯离子含量等参量及时追踪,从而有效评估塔顶系统的腐蚀风险。还可借助计算机模拟软件或理论计算等方法得到露点温度,再基于此适当提高装置操作温度,并合理实施注缓蚀剂、注氨及注水。铵盐腐蚀则可参考Kp值、平衡曲线和计算公式等判据,确定重点部位的结晶温度范围,再综合运用无损检测、操作控制等多种手段积极应对。除此之外,还可根据腐蚀机理和实际工艺情况,尝试在技术条件与管理水平较高的企业建立完整性操作平台,通过更加全面的化学、物理参数监测,对影响设备腐蚀的关键工艺参数进行动态管理,从本质上提高设备安全性和完整性。