不同原料气甲烷化制天然气的热力学分析

马 苗,史浩锋,刘 鹏,赵彬然

(西北大学化工学院,陕北能源先进化工利用技术教育部工程研究中心,陕西省洁净煤转化工程技术研究中心,陕北能源化工产业发展协同创新中心,陕西省能源化工示范型国际科技合作基地,西北大学,陕西 西安 710069)

天然气是具有高热值的清洁能源,主要用于化工、电力领域和运输燃料等方面[1]。 近年来随着国民经济快速增长天然气被广泛使用且供应不足[2]。 而我国的能源结构特点是“富煤、贫油、少气”,因此通过其他廉价且丰富的燃料资源如煤、焦炉煤气以及生物质等合成替代天然气,可以缓解我国天然气短缺问题[3-6]。

目前,煤制天然气过程中可用的潜在原料气主要有合成气、焦炉煤气和煤热解气。 其中焦炉煤气作为炼焦副产品一直未得到高效利用,大量富余气体进入空气中造成环境污染和能源损失,因此焦炉煤气制天然气是一种新兴的焦炉煤气综合利用技术[7]。 而煤热解是煤转化过程的关键步骤,煤中温热解以生产中热值煤气为主, 可直接用于合成天然气。 净化后各原料气组成如表1 所示[7-9]。 原料气经净化和转化后, 在催化剂作用下发生甲烷化反应,生成替代天然气(SNG)[10]。

表1 原料气的组成

近年来煤制天然气技术已相当成熟, 国外的Lurgi、TREMPTM和CRG 等合成气甲烷化工艺[11,12]中通常利用第二反应器产品气作为循环气来降低反应器温度, 从而移除反应热。 其中Lurgi 和TREMPTM甲烷化工艺要求氢碳比略大于或等于3,产品循环气的循环比为70%~80%和50%; 而CRG工艺则不需要调节H2/CO 比。 近年来,国内西南化工研究设计院有限公司、太原理工大学煤化工研究所、新奥新能科技有限公司等开发出焦炉煤气制甲烷的新工艺[13],主要有产品气循环移热和不带产品气循环蒸汽移热两种工艺。

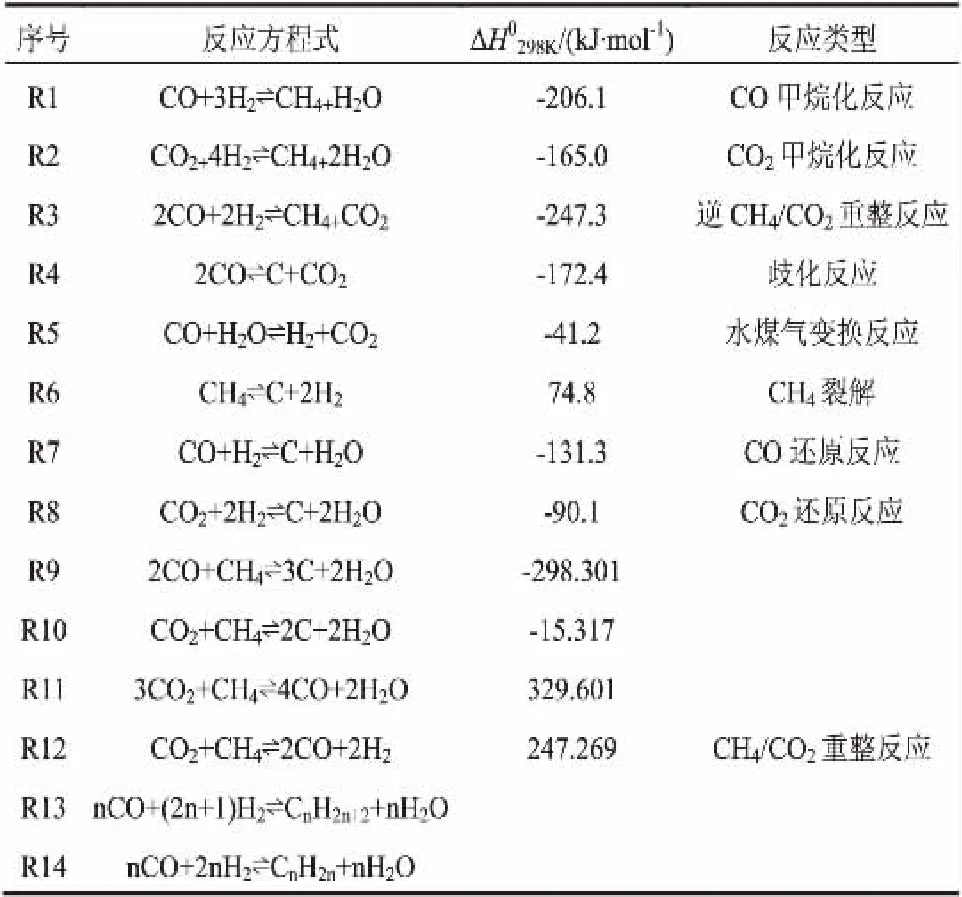

甲烷化是煤制天然气的核心技术,甲烷化过程中可能发生的反应如表2 所示[14,15]。 可见,甲烷化过程是复杂的反应体系,所以有必要对甲烷化体系进行热力学分析。 崔晓曦等[16]、左玉帮等[17]对合成气甲烷化过程进行了热力学分析,主要探讨了温度和压力对煤气化合成气甲烷化的影响规律, 但未涉及CH4和CO2等含碳组分对反应的影响以及焦炉煤气和煤热解气甲烷化过程的热力学规律。 而且碳氢资源的原料气组成不同,在工业生产中这些条件所带来的影响程度也将不同,工程放大过程中考虑的因素也将不同。 因此本文通过对三种原料气甲烷化过程进行热力学分析, 综合操作条件对反应的影响,寻找出不同原料气甲烷化过程的主导影响因素,为确定合适的工艺条件提供理论支持,从而优化甲烷化工艺。

表2 甲烷化过程中可能发生的反应

1 研究方法

复杂反应体系的平衡组成可利用平衡常数或Gibbs 自由能最小值计算得到。 平衡常数法是利用甲烷化过程中精确涉及的每个反应的平衡常数来进行计算的, 而甲烷化过程是复杂的反应体系,该方法不适用。 Gibbs 自由能最小值法是基于体系的总Gibbs 自由能在化学平衡时最小的原则来确定平衡组成,尤其是对一个体系中的多个反应,若给定反应的反应物和产物,就可以利用自由能最小值建立数学模型进行计算,无需涉及具体的化学反应方程式。 该方法已被广泛用于复杂体系的平衡组成计算[3,18,19]。

本文利用ASPEN Plus 9.0 软件, 采用Soave-Redlich-Kwong 物性方法[18]作为状态方程,用RGibbs 反应器进行热力学计算,其计算原理是Gibbs 自由能最小值法。

文中所涉及的合成气、 焦炉煤气和煤热解气H2/CO 摩尔比分别为3、8 和2。 在讨论原料气组成对反应的影响时,用H2/CO/x 表示,其中x 代表原料气中CH4、CO2、O2和C2H4的摩尔分数。 CO 转化率,CH4选择性和收率,以及积炭的计算公式如下:

式中:XCO-CO 转化率,%;SCH4-CH4选择性,%;YCH4-CH4收率,%;YC-积炭量,%;FCO,in、FCO2,in和FCH4,in-分别表示CO、CO2和CH4气体的进口摩尔流量,kmol/h;FCO,out、FCO2,out、FCH4,out和FC-分别表示CO、CO2、CH4气体和积炭的出口摩尔流量,kmol/h;下标i-表示进口气体中的含碳物种(CO、CO2,CH4和C2H4);Ni-表示i 物种中碳原子的个数。

2 结果与讨论

2.1 温度和压力对CO 甲烷化的影响

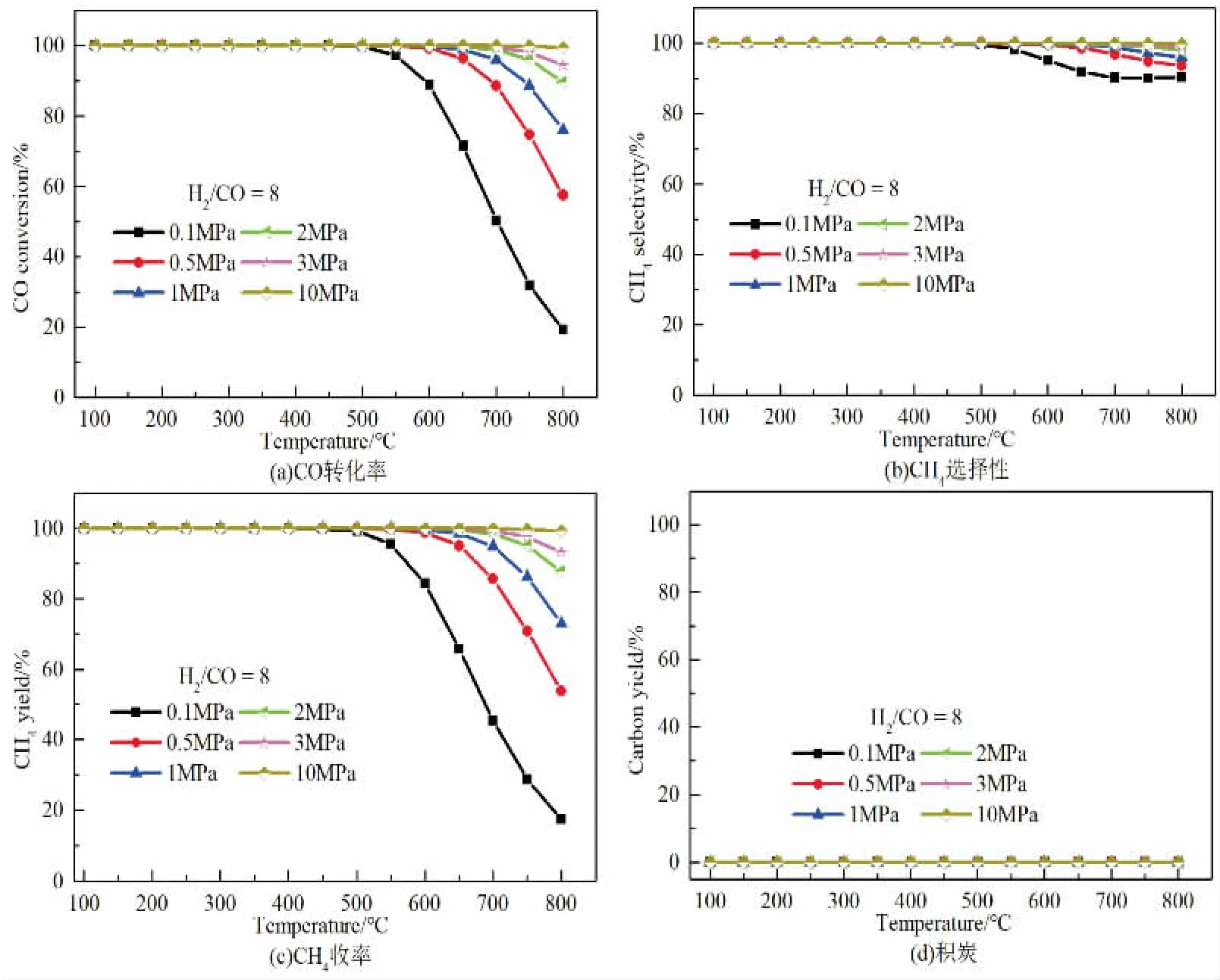

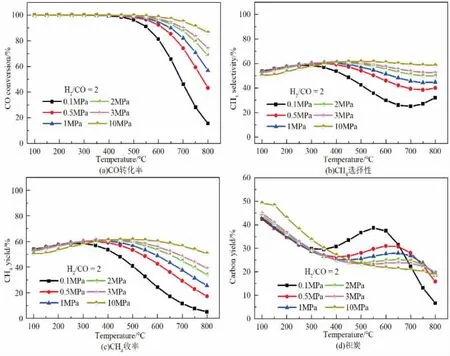

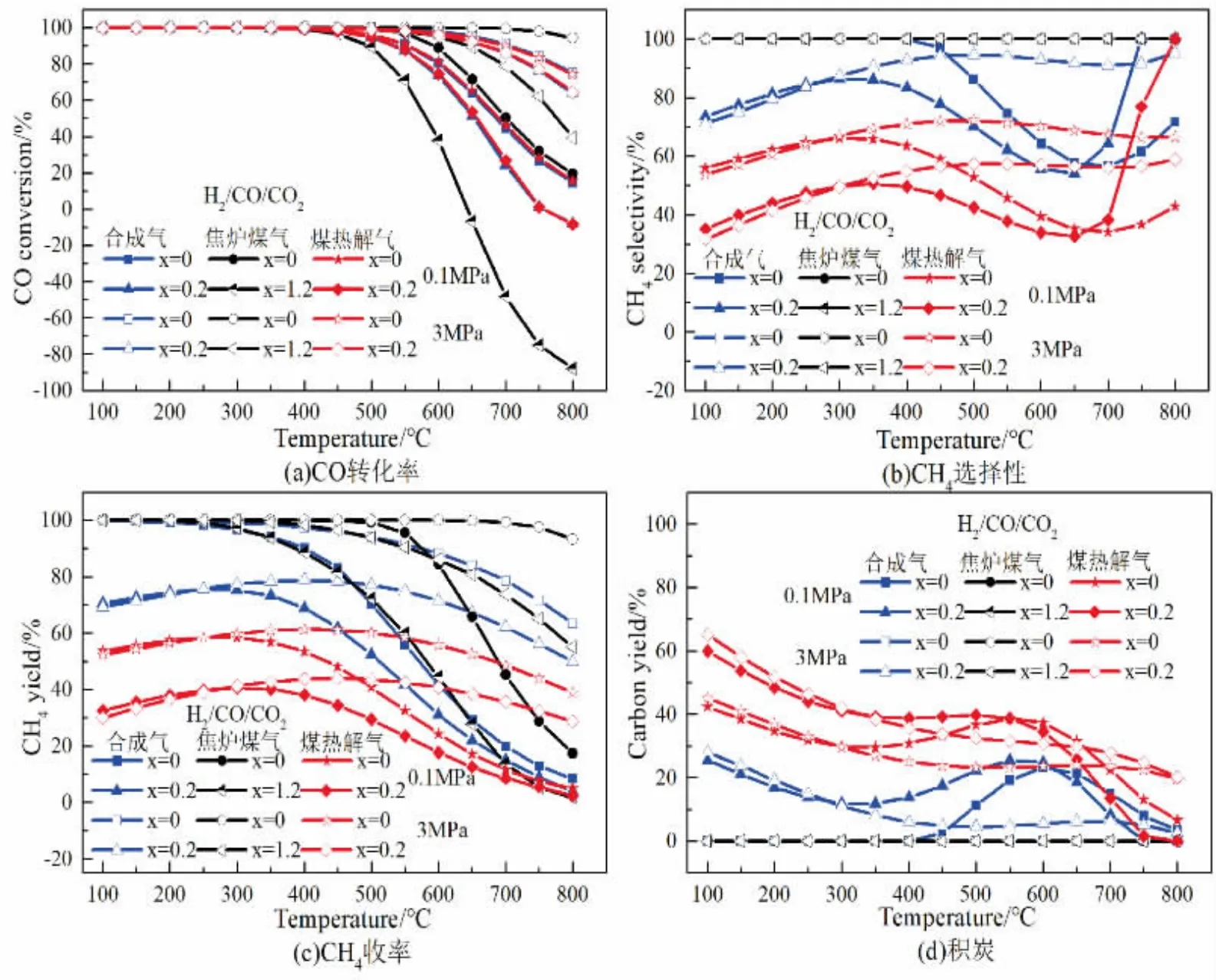

图1~图3 是不同压力下甲烷化体系随温度的变化情况。 从图中可看出相同压力下,CO 转化率、CH4选择性和收率均随温度升高而降低, 主要因为CO 甲烷化反应R1 是强放热反应,温度升高会抑制CO 转化;同温下,压力增大CO 转化率、CH4选择性和收率明显提高, 主要原因是R1 是体积减小的反应,增加压力反应正向移动。 对于合成气和煤热解气来说, 温度低于400℃时,CO 转化率达到100%;而焦炉煤气CO 转化率高于500℃后开始下降。 低压下,在整个温度区间内,煤热解气积炭最严重,合成气在400℃后有积炭生成, 而焦炉煤气没有产生积炭。 提高压力有利于降低积炭量。 对于CH4选择性和收率来说,焦炉煤气CH4选择性最高达到90%以上,合成气次之,而煤热解气由于氢碳比低导致CH4选择性和收率均低于60%,可通过水煤气变换反应R5 调节氢碳比或补氢来提高CH4选择性和收率。

图1 温度和压力对合成气甲烷化影响

图2 温度和压力对焦炉煤气甲烷化的影响

图3 温度和压力对煤热解气甲烷化的影响

2.2 CH4 对CO 甲烷化的影响

图4 CH4 对CO 甲烷化的影响

图4 是CH4对CO 甲烷化的影响。由图4 可见,CH4对CO 转化率影响较小, 但是不同压力对CH4选择性和收率及积炭有不同影响。 低温时CH4对焦炉煤气CH4选择性和收率影响较小;低压下,温度高于500℃时焦炉煤气CH4选择性和收率显著降低,由图4(d)中积炭量可以看出主要原因是高温发生CH4裂解反应R6 而导致CH4选择性和收率降低; 压力增加至3MPa 时,CH4选择性和收率接近100%,积炭量也明显降低,因此工艺条件采用较高压力来消除CH4影响。 对于合成气来说,原料气中CH4含量较少,对CO 转化率、CH4选择性和收率影响不大,但400℃以上积炭量明显增加,所以应采用低温反应,在工艺中可采用产品气循环来移热。 而对于煤热解气,CH4存在对CO 转化率影响可忽略,CH4选择性和收率明显降低, 提高压力也未得到明显改善。 另外,煤热解气本身积炭量高,CH4导致积炭加剧,因此不建议采用产品气循环工艺。

2.3 CO2 对CO 甲烷化的影响

CO2对CO 甲烷化的影响如图5 所示。 由图5可看出, 温度高于500℃时CO2导致CO 转化率明显降低,因为高于500℃后,水煤气变换反应R5 平衡常数大于R1 平衡常数, 这也是造成CO 转化率小于0 的原因; 提高压力,CO 转化率降低趋势减弱。 不同压力下CH4选择性和收率及积炭所受影响不同。对于合成气和煤热解气来说,CH4选择性和收率均先增大后减小; 而高于400℃后下降是CO 歧化反应R4 和R9 共同作用导致的,同时由于R4 反应加剧,积炭量显著增加;压力提高也没有明显改善,因此要控制原料气中CO2含量。 而焦炉煤气中CO2体积分数为1%~3%,国内现有工艺通过一次或多次补充CO2来平衡原料气中过量氢气[20,21],所以采用CO/H2/CO2物质的量之比为8/1/1.2 来考察CO2对焦炉煤气甲烷化影响, 高温下CO 转化率和CH4收率有所降低, 但可通过提高压力弥补, 同时CH4选择性可达100%且无积炭生成,因此,补碳工艺可平衡过量氢气同时不会对反应造成影响。

图5 CO2 对CO 甲烷化的影响

2.4 O2 对CO 甲烷化的影响

O2对CO 甲烷化的影响如图6 所示。 由图6 可见,O2对CO 转化率、CH4选择性和收率及积炭都几乎无影响。 但是O2会与H2发生放热反应,会造成催化剂床层温度升高,导致催化剂失活。 另外,从安全角度考虑,甲烷化工艺中所用原料气都是易燃易爆的气体。 因此,原料气在进入主甲烷化反应器之前需严格控制O2的含量。

图6 O2 对CO 甲烷化的影响

2.5 C2H4 对CO 甲烷化的影响

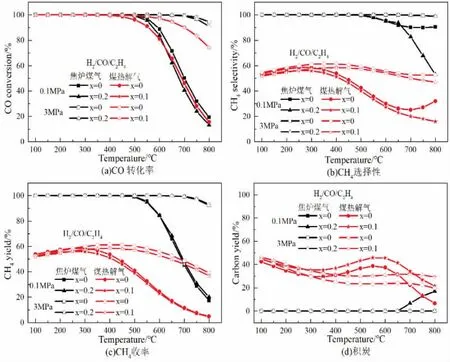

图7 C2H4 对CO 甲烷化的影响

C2H4对CO 甲烷化的影响如图7 所示。 从图中看出C2H4对CO 转化率影响较小, 但压力不同时C2H4对CH4选择性和收率及积炭有不同影响。例如以煤热解气为原料气时,CH4选择性和收率降低;而煤热解气原本积炭量高,C2H4高温热解导致积炭加剧,所以工艺中需设置脱碳装置脱除原料气中C2H4等气态烃类化合物。 而对于焦炉煤气来说,温度高于600℃时CH4选择性有所降低,因C2H4高温热解导致积炭量增加;压力增加至3MPa 时,CH4选择性接近100%,无积炭产生,因此工艺条件采用较高压力就可消除C2H4影响。

3 结论

通过热力学分析表明:低温高压有利于三种原料气CO 甲烷化的进行,获得高CH4产率。原料气中含碳组分CH4、CO2和C2H4对反应的影响为: 温度高于400℃时, 合成气中CH4和CO2均导致积炭加剧,所以在工艺中采用低温反应和产品气循环工艺来移除反应热,但要严格控制CO2含量。 焦炉煤气中大量CH4导致低压高温下催化剂床层积炭严重,因此工艺中应采用较高压力;而CO2和C4H4对反应不造成影响,考虑到原料气中含氢量高,可采用补碳工艺来提高CH4选择性。 而煤热解气中含碳量较高,导致甲烷化过程中积炭严重,且CH4选择性和收率均低于60%,通过水煤气变换反应调节氢碳比或补氢就能够提高CH4选择性和收率。 另外,CH4、CO2和C2H4均导致催化剂床层积炭加剧,所以不建议采用产品气循环工艺,并要严格控制CO2含量和脱除原料气中C4H4等气态烃类化合物。 因O2与H2发生放热反应,会造成催化剂床层温度升高,导致催化剂快速失活。 从安全角度考虑,工艺中所用原料气都是易燃易爆气体。 因此,应尽可能减少O2的量进入反应器,以确保反应能长时间持续进行。