超疏水PE-HD/麦秸秆纤维复合材料的制备及其性能

侯成敏,王 梅,张效林,李 娜,卓光铭

(西安理工大学印刷包装与数字媒体学院,西安 710048)

0 前言

木塑复合材料(WPC)主要由农林废弃物与热塑性塑料组成,其价格低廉、资源丰富,因此,近年来引起了国内外许多学者的广泛关注[1]。由于WPC中含有大量植物纤维,使其吸水性较高,由此引发了一系列问题,如吸水膨胀形变[2]、霉变[3]、力学性能降低[4-5]、加快老化等问题,从而限制了WPC的应用,因此,降低WPC吸水性就显得至关重要。目前常采用纤维改性或添加相容剂等方法降低WPC吸水性,工艺复杂,效果较差,且对表面改性较少。

材料表面的润湿性[6]通常用接触角(CA)和滚动角(SA)来衡量,CA<10 °,表面超亲水;CA>150 °,表面超疏水;CA>150 °且SA<10 °,表示自清洁[7-8]。研究发现,植物叶子表面自清洁性是由其表面微米结构的乳突[9]、表面蜡状物及乳突上的纳米结构[10]决定。银雪[11]用低表面能的含氟乳液对无纺布进行改性, CA高达151.4 °,SA为3.9 (° )。袁珊等[12]用溶液聚合法合成了含氟聚合物,将含氟聚合物溶液喷涂到玻璃表面,CA为(120±1) °。目前超疏水表面的制备途径有两种:(1)在具有微纳米结构的材料表面接枝低表面能物质[13];(2)在具有低表面能的材料表面构建微纳米结构[14]。常用的制备方法有刻蚀法[15,17]、溶胶 - 凝胶法[18-19]、沉积法[20]、模版法[21-22]和层 - 层自组装法[23,25]等,这些方法具有制备工艺较为复杂,不环保等缺点。

本文以苯乙烯(St)、丙烯酸(AA)和甲基丙烯酸甲酯(MMA)为单体,通过自由基聚合制备出P(St-r-MMA-r-AA),用其对PE-HD/WF复合材料表面进行改性,使PE-HD/WF复合材料表面能降低,并具有超疏水特性。由于超疏水涂层抗润湿性优异,能降低材料表面的吸水性[26],因此,实现WPC表面超疏水,可降低其变形与霉变速度、提高力学性能及使用寿命。相比于其他方法,本文制备的超疏水表面方法简单、环保且表面疏水效果显著。

1 实验部分

1.1 主要原料

WF,250 μm,陕西金禾农业科技有限公司;

PE-HD,工业级,苏州苏昌塑化有限公司;

St,分析纯,阿拉丁科技有限公司;

AA,分析纯,阿拉丁科技有限公司;

MMA,分析纯,阿拉丁科技有限公司;

溴化钾(KBr),分析纯,天津市富宇精细化工有限公司;

偶氮二异丁腈(AIBN),分析纯,天津市富宇精细化工有限公司;

亚硫酸氢钠(NaHSO3),分析纯,天津市富宇精细化工有限公司;

四氢呋喃(THF),分析纯,天津市富宇精细化工有限公司;

正己烷,分析纯,天津市富宇精细化工有限公司;

无水乙醇,分析纯,天津市富宇精细化工有限公司。

1.2 主要设备及仪器

傅里叶变换红外光谱(FTIR),FTIR-8400S,日本岛津有限公司;

红外压片机,HY-12,天津天光光学仪器有限公司;

核磁共振波谱仪(NMR),AVANCE Ⅲ 400 MHz,德国BRUKER有限公司;

光学接触角测量仪,SDC-100,东莞市晟鼎精密仪器有限公司;

双滚筒混合机(开炼机),XH-401C,东莞市锡华检测仪器有限公司;

大爱立式注塑成型机,TA-150,大爱机械有限公司;

粉碎机,F135,天津市泰斯特仪器有限公司;

微机控制电子万能试验机,XWW-20A,上海皆准仪器设备有限公司;

扫描电子显微镜(SEM),SU-8000,日本日立有限公司。

1.3 样品制备

PE-HD/WF复合材料的制备:将WF与PE-HD放入烘箱中70 ℃干燥15 h;WF10表示复合材料中WF质量分数为10 %、WF20为20 %、WF30、WF40、WF50以此类推;按比例将5组样品加入混炼机,160 ℃混炼10 min;将混炼好的材料放入粉碎机中打碎,再放入干燥箱中70 ℃烘15 h;最后在注塑压力100 MPa、注塑温度150 ℃中进行注塑,制得样品;

P(St-r-MMA-r-AA)的制备:分别将单体St 6.21 g(59.6 mmol)、AA 2.23 g(30.9 mmol)、MMA 3.01 g(30.1 mmol) 加入烧瓶中,再加入NaHSO30.3748 g(3.6 mmol)、AIBN 0.591 5 g(3.6 mmol)、THF 12 mL,通氮气除氧30 min,65 ℃加热1 h,所得聚合物P(St-r-MMA-r-AA)沉淀于正己烷中,70 ℃烘干,研磨至粉末状;

超疏水PE-HD/WF复合材料的制备:取用nSt∶nMMA∶nAA=2∶1∶1制备的聚合物P(St-r-MMA-r-AA) 0.15g溶入5 mL无水乙醇中,搅拌30 min,制得聚合物乙醇溶液;将2 cm×2 cm×1 cm的PE-HD/WF复合材料浸泡于聚合物乙醇溶液中,搅拌5 h,干燥,用THF清洗,70 ℃干燥15 h。

1.4 性能测试与结构表征

FTIR分析:取0.4 mgP(St-r-MMA-r-AA)和0.1 g纯化的KBr研磨混合,压制成厚度为0.3 mm左右的透明薄片,FTIR光谱范围为4 000~400 cm-1,扫描分辨率为4 cm-1,扫描次数为40次;

1H-NMR分析:采用400 MHz核磁共振波谱仪进行氢谱测试,溶剂为CDCl3;

WCA分析:光学接触角测量仪所用液体为去离子水,液滴体积2 μL,每个样品测量5次后取平均值作为最终WCA;

耐久性分析:改性与未改性PE-HD/WF复合材料放置5个月后测WCA;

力学性能分析:拉伸性能测试参照GB/T 1040—2006进行实验,拉伸速率为10 mm/min;弯曲性能测试参照国家标准GB/T 9341—2008进行实验,弯曲速率为2 mm/min;每组5个试样,结果取算数平均值;

吸水性能分析:PE-HD/WF复合材料的吸水性能测试参考GB/T 1034—2008进行实验,先将测试样品放入烘箱干燥15 h;取出冷却至室温后称取每个试样的质量(m1),精确至0.1 mg;然后将样品放入蒸馏水中;每隔24 h,用无尘布迅速清洁试样表面的水分,再次称量(m2),共测8 d;每组4个样品,实验取其算术平均值,吸水率按式(1)进行计算:

(1)

式中c——试样的吸水质量分数,%

m1——浸泡前干燥后的试样质量,mg

m2——浸泡后试样的质量,mg

SEM分析:采用样品表面进行测试,先将样品喷金处理,随后放入真空室中扫描观察,加速电压为1 kV和2 kV,放大倍数分别为10 000、30 000和40 000倍。

2 结果与讨论

2.1 P(St-r-MMA-r-AA)的合成原理

P(St-r-MMA-r-AA)合成原理如图1所示,St、MMA和AA进行自由基聚合时,其双键分别断开进行反应,生成无规聚合物P(St-r-MMA-r-AA)。

图1 P(St-r-MMA-r-AA)的合成原理图Fig.1 Scheme of the synthesis of P(St-r-MMA-r-AA)

2.2 P(St-r-MMA-r-AA)结构分析

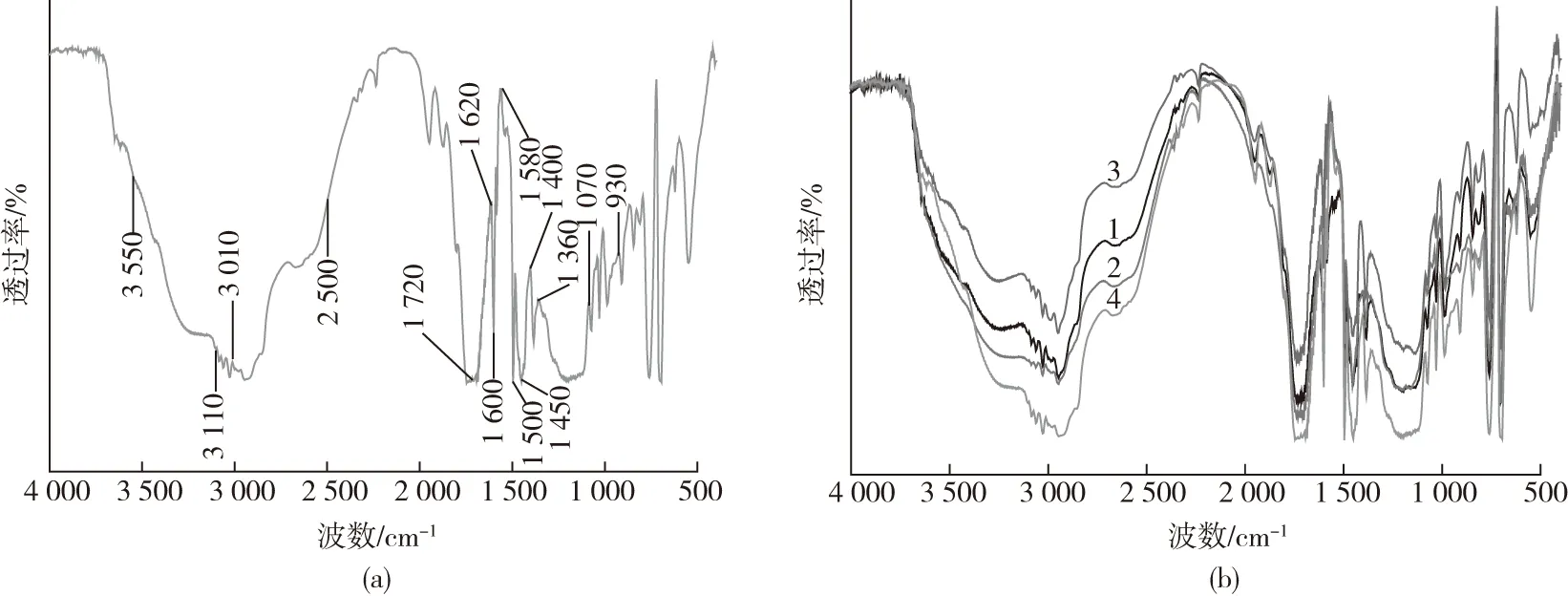

1—nSt∶nMMA∶nAA=1∶1∶1 2—nSt∶nMMA∶nAA=1∶1∶2 3—nSt∶nMMA∶nAA=1∶2∶1 4—nSt∶nMMA∶nAA=2∶1∶1(a)nSt∶nMMA∶nAA=2∶1∶1 (b)不同单体比例图2 P(St-r-MMA-r-AA)的FTIR谱图Fig.2 FTIR spectrum of P(St-r-MMA-r-AA)

P(St-r-MMA-r-AA)的1H-NMR结构表征如图3所示,化学位移为7.14和6.90(h)处是苯乙烯苯环氢的吸收峰,3.30(i)处吸收峰是MMA的—OCH3的吸收峰,2.91(bd)处是聚合物主链碳骨架—CH—的吸收峰,1.40~2.03(ace)处是主链—CH2—的吸收峰,1.25(f)处是MMA中—CH3的吸收峰。这些吸收峰的存在说明聚合物P(St-r-MMA-r-AA)已成功制备。

图3 P(St-r-MMA-r-AA)的1H-NMR谱图Fig.3 1H-NMR spectrum of P(St-r-MMA-r-AA)

2.3 最佳参数分析

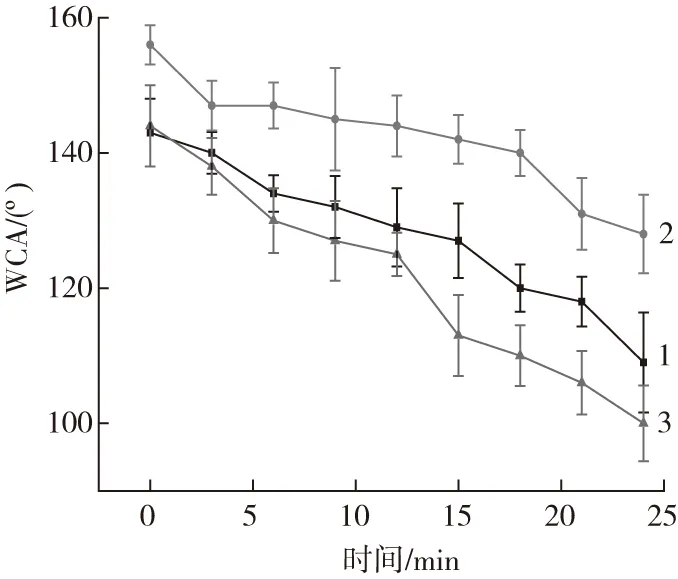

1—nSt∶nMMA∶nAA=1∶1∶1 2—nSt∶nMMA∶nAA=1∶1∶23—nSt∶nMMA∶nAA=1∶2∶1 4—nSt∶nMMA∶nAA=2∶1∶1图4 P(St-r-MMA-r-AA)单体比例对PE-HD/WF复合材料超疏水性能的影响Fig.4 Effect of P(St-r-MMA-r-AA) monomer ratio on superhydrophobic properties of PE-HD/WF composites

不同单体比例的聚合物P(St-r-MMA-r-AA)在PE-HD/WF复合材料表面的WCA随时间变化如图4所示,nSt∶nMMA∶nAA=1∶1∶1、1∶1∶2、1∶2∶1、2∶1∶1的聚合物制备的超疏水表面的初始WCA分别为(99±4.3) °、(112±5.7) °、(100±8.3) °、(123±2.5) °;24 min后,WCA分别为(35±6.2) °、(61±2.5) °、(45±4.8) °、(71±3.7) ° 。可见,AA和St含量的增加都会引起WCA的增加,这是因为AA加强了聚合物和PE-HD/WF复合材料的交联作用,St增加了材料表面疏水作用。接下来采用nSt∶nMMA∶nAA=2∶1∶1的聚合物制备超疏水表面。

不同WF含量的复合材料经5 %的nSt∶nMMA∶nAA=2∶1∶1聚合物乙醇溶液处理后,其表面的超疏水结果如图5所示,初始 WF10、WF20、WF30、WF40、WF50表面的WCA分别为(141±5.1) °、(119±2.8) °、(126±4.7) °、(144±6) °、(123±2.5) °;24 min后WCA分别为(84±4.9) °、(58±3.5) °、(54±7.7) °、(100±5.6) °、(71±3.7) ° 。因为WF10中的塑料含量最高,具有一定的疏水性,因此,WF10的WCA整体高于WF20、WF30与WF50;虽然WF20的塑料含量高于WF30,但WF30中有较多纤维和疏水溶液发生反应,因此WF20与WF30的WCA相互交错;WF40中有更多的纤维与疏水溶液反应,与其他含量的复合材料相比,WF40的疏水效果较好,其WCA降低速度较慢,因此选用WF40作为后续实验材料。

1—WF10 2—WF20 3—WF30 4—WF40 5—WF505图5 WF含量对PE-HD/WF复合材料超疏水性能的影响Fig.5 Effect of WF content on superhydrophobic properties of PE-HD/WF composites

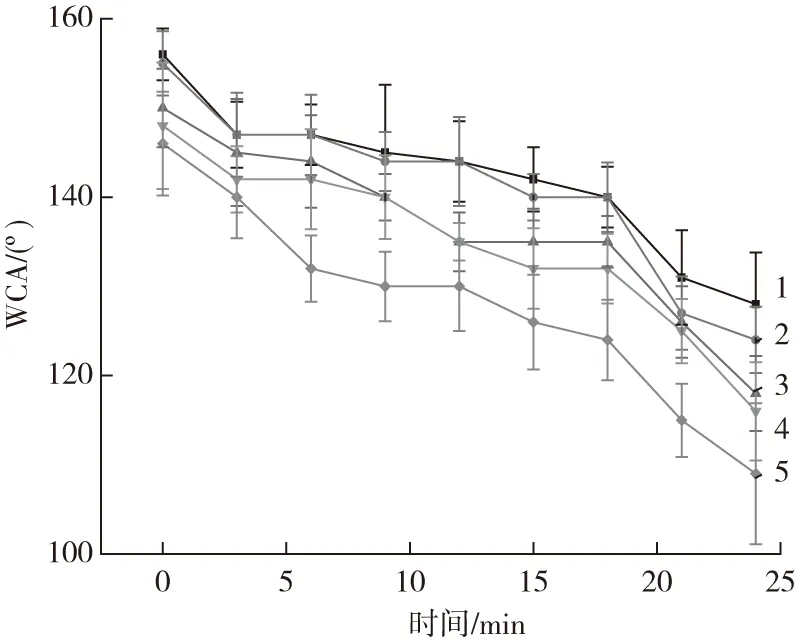

不同聚合物P(St-r-MMA-r-AA)浓度构筑的超疏水复合材料表面(经THF处理),其WCA随时间变化如图6所示,0 min时浓度为1 %、3 %、5 %的P(St-r-MMA-r-AA) 溶液处理的复合材料表面WCA分别为(143±5) °、(156±2.9) °、(144±6) °,24 min后WCA分别为(109±7.4) °、(128±5.8) °、(100±5.6) °。与聚合物浓度为1 %和5 %相比较,聚合物浓度为3 %的起始WCA与结束时的WCA都是最大的,因此P(St-r-MMA-r-AA)最佳浓度为3 %。

聚合物浓度/%:1—1 2—3 3—5图6 P(St-r-MMA-r-AA)浓度对PE-HD/WF复合材料超疏水性能的影响Fig.6 Effect of P(St-r-MMA-r-AA) concentration on superhydrophobic properties of PE-HD/WF composites

PE-HD/WF复合材料经聚合物乙醇溶液浸泡和THF清洗后,吸附的聚合物在烘干时与WF发生进一步作用,所以烘干时间对超疏水效果有很重要的影响,其影响结果如图7所示。0 min时,烘干时间为15、20、25、30、35 h的复合材料表面的WCA分别为(156±2.9) °、(155±3.6) °、(150±4.4) °、(148±7.1) °、(146±5.8) °;24 min后WCA分别为(128±5.8) °、(124±3.7) °、(118±4.2) °、(116±5.5) °、(109±7.9)(° )。相比于其他烘干时间,15 h的WCA最大。虽然与起始WCA相比降低了28 °,但疏水效果仍然较好,因此,最佳烘干时间为15 h。

干燥时间/h:1—15 2—20 3—25 4—30 5—35 图7 干燥时间对PE-HD/WF复合材料超疏水性能的影响Fig.7 Effect of drying time on superhydrophobic properties of PE-HD/WF composites

烘干温度也对超疏水表面有重要影响,其结果如图8所示。0 min时,烘干温度为60、65、70、75、80 ℃的复合材料表面的WCA分别为(138±4.2) °、(145±5) °、(156±2.9) °、(140±6.4) °、(137±7.6) °; 24 min后WCA分别为(110±5.7) °、(116±2.4) °、(128±5.8) °、(102±7.2) °、(105±4.5) ° 。与其他烘干温度相比,70 ℃的WCA最大,因此,最佳烘干温度为70 ℃。

干燥温度/℃:1—60 2—65 3—70 4—75 5—80图8 干燥温度对PE-HD/WF复合材料超疏水性能的影响Fig.8 Effect of drying temperature on superhydrophobic properties of PE-HD/WF composites

经以上分析,得出PE-HD/WF复合材料超疏水表面的最佳构筑条件:聚合物P(St-r-MMA-r-AA)单体比例为nSt∶nMMA∶nAA=2∶1∶1、WF含量为40 %、聚合物浓度为3 %、烘干时间15 h、烘干温度70 ℃。在最佳条件下的PE-HD/WF复合材料表面WCA为(156±2.9) °,与未处理的WCA(72±4.6) °相比提高84(° )。

2.4 耐久性分析

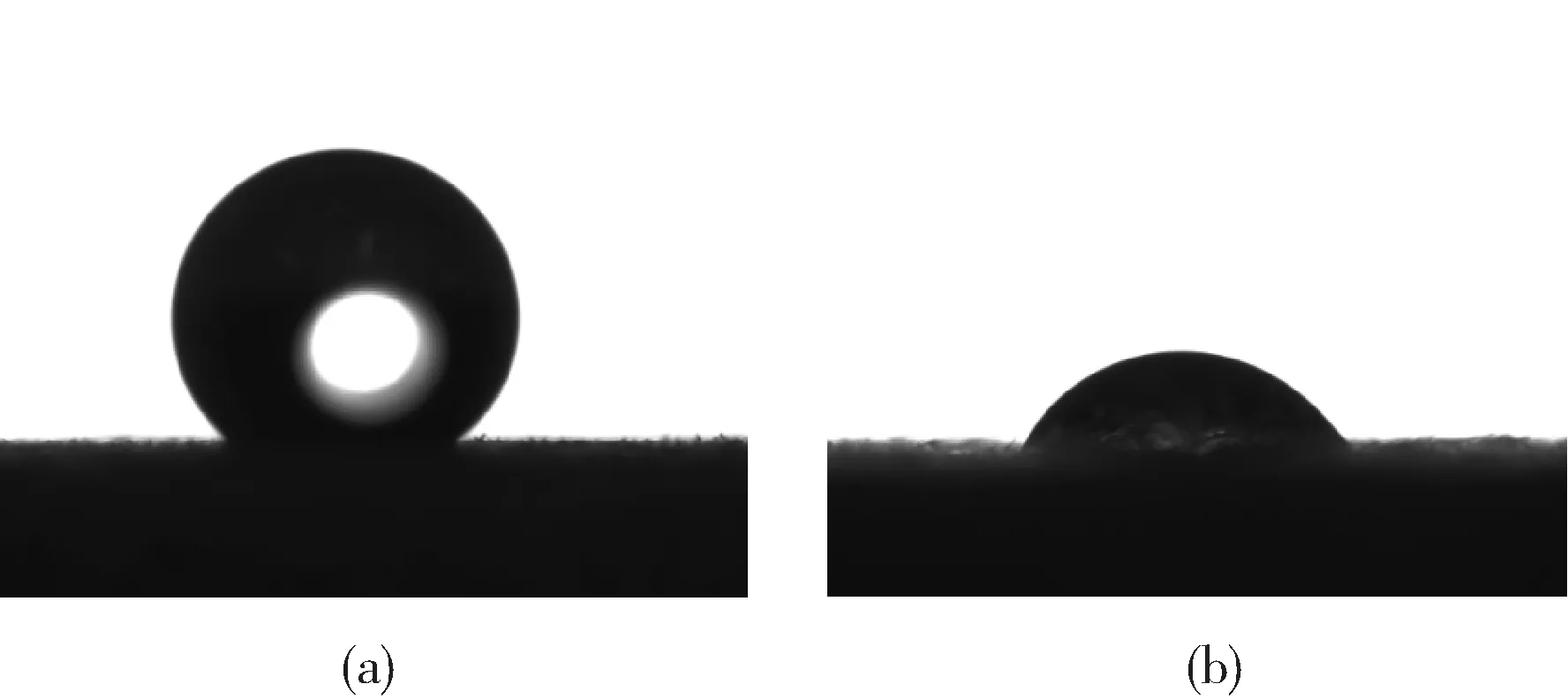

如图9所示,用超疏水涂层处理的与未处理过的PE-HD/WF复合材料进行对比,放置5个月后,WCA分别为(142±5.7) °、(54±6.2) °,经处理后的WCA提高了88 °,表明PE-HD/WF复合材料的超疏水表面耐久性能较好。

(a)超疏水涂层处理的PE-HD/WF复合材料(b)未处理的PE-HD/WF复合材料图9 放置5个月后PE-HD/WF复合材料的WCA Fig.9 WCA of PE-HD/WF composite after 5 months of placement

2.5 力学性能分析

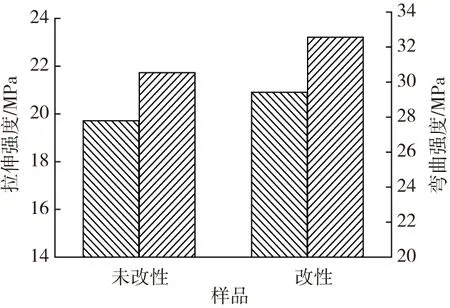

改性与未改性PE-HD/WF复合材料的拉伸与弯曲强度如图10所示,改性前PE-HD/WF复合材料的拉伸与弯曲强度分别为19.7 MPa和30.5 MPa;改性后分别为20.9 MPa和32.6 MPa。改性后PE-HD/WF复合材料的拉伸与弯曲强度分别提高6.1 %和6.9 %,这是因为P(St-r-MMA-r-AA)聚合物与WF进行交联反应,增强了复合材料之间的结合,有利于传递应力,因此,超疏水处理可提高复合材料力学性能。

—拉伸强度 —弯曲强度图10 改性与未改性PE-HD/WF复合材料的拉伸与弯曲强度对比Fig.10 Comparison of tensile and flexural strength of modified and unmodified PE-HD/WF composites

2.6 吸水性能分析

经过不同试剂处理后的复合材料吸水率如图11所示,与纯样相比,经P(St-r-MMA-r-AA)聚合物乙醇溶液处理的复合材料吸水率升高了1.55 %,说明聚合物乙醇溶液处理后表面的—OH含量增加,亲水性增加;经P(St-r-MMA-r-AA)聚合物乙醇溶液处理, 再用THF清洗后的复合材料吸水率降低1.70 %,但经THF清洗后其吸水率增长了0.61 %,表明疏水性增加是因为聚合物与THF的共同作用。

1—未处理 2—THF清洗 3—聚合物处理4—聚合物处理+THF清洗图11 经过不同试剂处理后的PE-HD/WF复合材料的吸水率Fig.11 Water absorption change of PE-HD/WFcomposites after treatmenting

2.7 构筑机理分析

材料表面润湿性由微观结构与化学组成共同决定,图12为聚合物P(St-r-MMA-r-AA)构筑超疏水PE-HD/WF复合材料表面原理图。PE-HD/WF复合材料表面的WF与聚合物P(St-r-MMA-r-AA)相结合,聚合物中的羧基与纤维表面的羟基发生交联反应;经聚合物乙醇溶液处理后,部分AA、St和MMA处于基材表面,复合材料表面亲水;再经THF处理后,具有疏水效果的MMA和St处于表面,因此复合材料表面具备了超疏水性能。

图12 P(St-r-MMA-r-AA)构筑超疏水PE-HD/WF复合材料表面原理图Fig.12 Schematic diagram of the surface of super-hydrophobic PE-HD/WF composite material constructed by P(St-r-MMA-r-AA)

PE-HD/WF复合材料表面如图13所示,从图13(a)中可见,未处理的复合材料表面光滑;图13(b)是经聚合物P(St-r-MMA-r-AA)处理的复合材料表面,可以看出,处理后的表面出现许多褶皱,这表明聚合物已成功与复合材料表面发生了化学交联反应。

(a)未处理 (b)经聚合物处理图13 PE-HD/WF复合材料表面SEM照片(×10 000, ×30 000)Fig.13 SEM of PE-HD/WF composite surfaces(×10 000, ×30 000)

3 结论

(1)超疏水PE-HD/WF复合材料表面的最佳构筑条件:P(St-r-MMA-r-AA)的单体比例为nSt∶nMMA∶nAA=2∶1∶1、WF含量为40 %、P(St-r-MMA-r-AA)浓度为3 %、烘干时间15 h、烘干温度70 ℃;

(2)超疏水处理后,PE-HD/WF复合材料表面的WCA为(156±2.9) °,未处理的WCA为(72±4.6) °,相比提高84 °;

(3)超疏水与未处理的PE-HD/WF复合材料放置5个月后,超疏水处理的WCA为(142±5.7) °,未处理的WCA为(54±6.2) °,相比提高了88 °;

(4)超疏水处理后,PE-HD/WF复合材料拉伸与弯曲强度分别提高6.1 %与6.9 %,吸水率降低1.70 %。