以大数据分析为载体的锅炉水冷壁失效分析

李曼

(上海电子信息职业技术学院通信与信息工程学院,上海201411)

在日常生活中,锅炉应用广泛,而锅炉长期处于高压、高温状态,采用有效的检测手段对于锅炉安全运转有重要的作用。本文以电厂锅炉为例,电厂的不间断供电主要取决于其设备和部件的持续运行,传统的燃煤电厂,锅炉管,过热器,热交换器,涡轮机等的正常运行对于维持电力供应是十分重要的,即使单个组件故障也可能导致整个发电系统停机。经过相关研究报告,锅炉管的失效是发电厂停工的主要原因之一[1]。

锅炉部件主要由钢、铸铁、不锈钢和高温合金制成。锅炉管的失效是发电厂中非常普遍的现象,对锅炉管故障原因的调查对于防止未来的管故障非常重要,这是因为识别正确的故障机制通常有助于确保设备的完整性。常见的锅炉管故障原因有点蚀、应力腐蚀开裂、应力破裂、蠕变、腐蚀和热疲劳等[2]。本文所研究的锅炉由20 G钢制成,锅炉管操作压力和操作温度分别设置为10.8 MPa 和320 ℃,并且该管中的工作介质是脱气水。经过8 年的使用,锅炉管爆裂一个小洞,管的开口爆裂的尺寸为30 mm 长和17 mm 宽。通过对失效管的详细调查,本研究旨在利用多实验分析手段进行数据采集,利用大数据分析的手段找出失效机理,并提出相应的预防措施[3-5]。

1 实验设计

对失效的管子进行失效分析,特别是管子的破裂部分,为了检查管的内壁表面形态,从失效管的不同区域制备样品,并通过不同的手段获取目标的关键数据:

(1)通过使用标准金相技术制备金相试样,并用4%硝酸溶液蚀刻;

(2)通过光学显微镜和配备有能量色散X 射线(EDX)分析设备的扫描电子显微镜(SEM)分析微结构;

(3)通过725ES 安捷伦光谱仪分析故障管的化学组成[6-7]。

2 实验结果及分析

2.1 视力检查

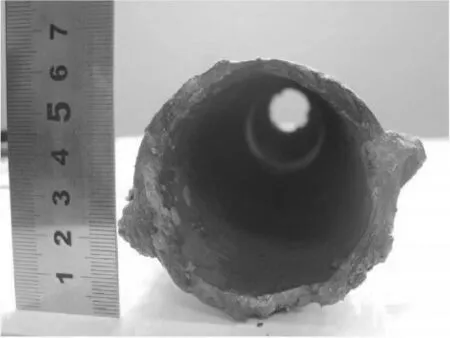

在检查期间,如图1所示,在管的朝向火的一侧发现了一个孔,翘起的金属在孔周围。近距离目视检查发现,面向火的一侧的壁厚小于后侧的壁厚(如图2 所示)。这表明该管具有显着的局部壁变薄并且最终突然失效,基于该发现,对失效管进行壁厚测量。在面向火的一侧,最薄区域的厚度约为1.90 mm,远小于背面的壁厚(6.08 mm)。

图1 失效管的一般视图和断裂的放大视图

图2 失效管的横截面

此外,在失效管的内表面和外表面上观察到氧化皮,并且在管的破裂部分没有发现明显的凸起。为了分析管子的失效原因,对破裂部分和远离破裂区域的原始管子进行了取样和分析。结果显示失效管的朝向火的一侧的腐蚀比背面更严重。

2.2 化学分析

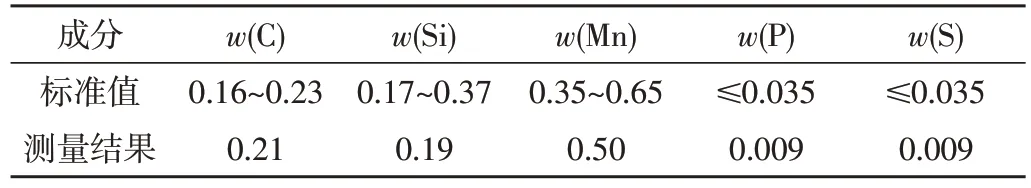

所研究的锅炉管由20G 钢制成,且失效管的化学成分经检测如表1所示。可以看出,管的基质材料的组成符合GB 5310—2008的相关标准的要求[8]。

表1 失效管的化学成分%

2.3 微观结构分析

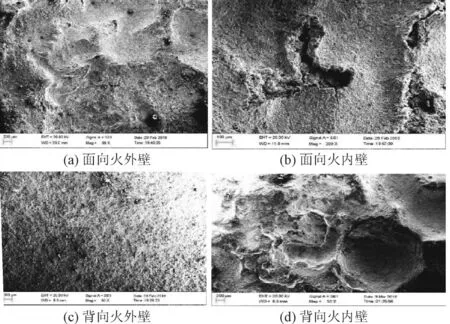

使用丙酮溶液用超声波洗涤器清洁失效管样品,然后施加溶剂软化的乙酸盐条带以除去样品表面上的杂质。通过扫描电子显微镜分析样品的表面形态,如图3所示。可以看出,面向火的一侧的内壁表面,特别是破裂部分的薄片,具有大的内壁表面、腐蚀坑的数量;背面的内壁表面相对平坦,凹坑少得多。此外,在面向火的一侧的内壁表面上观察到明显的鳞片,其中一些已经破裂并从污垢层上剥落。

图3 试验样品地内壁的表面形态

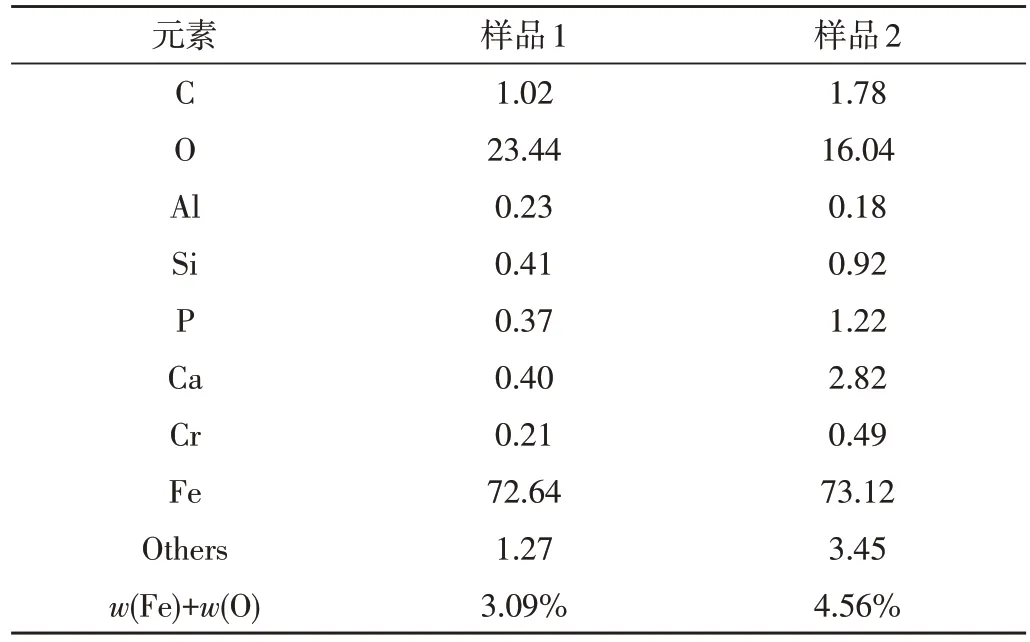

该结果与宏观观察结果一致,如表2 所示为EDS结果,利用多实验分析手段表明氧化皮层含有大量的氧,铁和少量的钙,硅等,检测结果没有发现氯和其他异常元素,这表明锅炉管有严重的氧气腐蚀。并且面向火的一侧的铁氧比小于背面的铁氧比,特别是在比率达到最小的裂缝部分,这表明在面层侧的管的氧化比在背面,连续发生氧化可能导致壁厚变薄。

表2 失效管内壁的EDS结果mg

结果表明在基材中,碳化物圆化或晶界空隙产生的微观结构退化/异常不明显。因此,可以排除蠕变损坏的可能性。管子朝向火的一侧的样品中的珠光体和爆裂孔周围的切片显示出一定程度的球化,后者更严重。在使用过程中,原始的层状珠光体由于表面能的降低且渗碳体向球形发展而形成球形珠光体。相关研究表明,尽管珠光体球化不同,但当试验温度从室温升至475 ℃时,20G 的拉伸强度降低了6.5%。因此,当温度低于475 ℃时,珠光体球化对20G 的机械性能几乎没有影响。

本文通过多实验手段进行数据采集完成后,通过大数据分析的多维建模的手段对数据进行分析,即对视力检查、化学分析、微观结构分析等多种数据源进行数据清洗,并按照锅炉管故障发生的常见点按照相互间的关系构建分析模型。

3 结 论

本文主要以锅炉水冷壁在火面一侧容易爆裂为分析研究对象。利用多实验分析手段,通过观测化学分析以及微结构分析等技术获取不同试验样品地测试数据,结果表明锅炉管由铁素体和珠光体组成,而珠光体仅显示少量球化,这对材料的机械性能几乎没有影响。通过观察管的朝向火的侧面经历了显着的壁变薄,并且管内壁的腐蚀产物主要是氧化铁。面向火的一侧的铁氧比小于背面的铁氧比,裂缝部分的铁氧比最小,表明火面上的管氧化比背面更严重。