动力煤煤质对锅炉内换热量影响的大数据分析

姚锋刚

(西安航空职业技术学院,陕西西安710089)

由于我国动力煤的分布范围十分广泛,存在较大的成本差异,电厂在运进煤的时候,根本无法确保入炉的煤质是否良好、稳定、一致。而煤质的波动会直接导致超临界锅炉运行性能有所降低,而锅炉汽水系统受热面传热性和超临界锅炉中间点温度极易受燃料特性影响。另外,入炉时,一旦煤特性发生突出性波动,就会直接造成炉膛内部过热器的下部烟气温度相应发生变化,使得辐射传热量与对流传热量偏离设计值,最终导致汽水系统工质温度发生显著波动,处于相同负荷状态的时候,水煤比的变化趋势和范围逐渐扩大,进而造成自控系统既有参数难以与机组新型运行特性之间相互适应[1]。因此对动力煤煤质在锅炉内换热量的影响进行大数据分析势在必行。

1 煤炭燃烧过程

在煤进入炉膛直到完成燃烧,主要会经历四大阶段,其一,水分蒸发,在温度上升到105 ℃的时候,水分会被全部蒸发掉;其二,挥发分着火,煤不断地吸收热量,温度则持续升高,此时挥发分会随之析出,在温度上升到着火点的时候,挥发分就会开始燃烧,此时挥发分的燃烧速度加快,一般只会占用煤燃烧整个过程时间的大约十分之一;其三,焦炭燃烧,煤的挥发分着火并燃烧之后,剩余炭灰构成固体物就是所谓的焦炭,焦炭的温度上升比较快,固体碳剧烈燃烧,释放大量热量,煤燃烧的速度与燃尽的程度,在很大程度上受此环节影响;其四,燃烬阶段,此阶段会导致灰渣的焦炭全部烧完,从而促使不完全燃烧的热损失大大降低,使得效率得到显著提升。

良好燃烧需要具备三大重要前提,首先,温度,温度高,化学反应的速度也就快,燃烧就更加彻底;其次,空气,空气对碳的表面快速冲刷,碳与氧之间的接触就会更好,燃烧速度就会加快;再次,时间,确保煤在炉膛中的燃烧时间充足。

煤炭在燃烧的时候,周围会裹上灰壳,炭燃烧形成CO 与CO2,其经常会穿过灰壳然后想周围扩散,其中,CO 在与氧气相遇之后,开始继续燃烧,生成CO2。即在炭粒燃烧的时候,灰壳的外部包围着CO与CO2两层气体,空气中包含的氧需要穿透外壳,才能够和炭之间相互接触。所以,适当增加送风量,加快空气冲刷炭粒的速度,便很容易将外包层中的气体直接带走,而且增强机械化波动,便能够将灰壳破坏掉,使得氧气和炭之间直接相接触,从而加快燃烧速度[2]。

2 烟气参数影响因素

2.1 煤质成分对烟气参数的影响

就理论角度来说,对炉内放热量造成影响的关键性因素主要有三种,即煤燃烧时绝热燃烧温度(ta)、烟气热容量(Vc)、炉膛出口烟温(tout)。因为煤发热量和绝热燃烧温度之间的关系是正相关,而且热值大的煤炭中所含有碳元素比较多,在1 kg燃料燃烧时,所需空气氧量会随之明显增加,这样一来,燃料燃烧的放热量也会随着明显增大[3]。

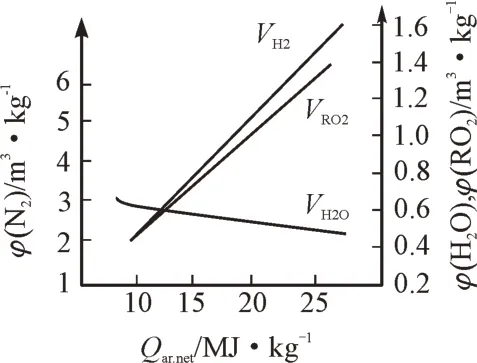

tao(理论绝热,燃烧温度)与煤低位发热量(Qarnet)的变化关系如图1 所示,通过未计入热空气焓等热源带入炉内热量,详细分析煤质特性对燃烧温度与烟气热容量的影响。在不同的煤质状态下,水分与氢气的含量变化都非常大,因此对烟气体积、热容量的影响十分突出[4]。其中,φ(H2O)、φ(N2)、φ(RO2)与Qar,net之间的关系具体如图2 所示,三者分别表示烟气中所包含的水蒸气、氮气、三原子气体的体积。

图1 tao随Qar.net变化

从图2 中可以看出,煤的低位发热量不同,此时1 kg煤炭燃烧后产生的烟气中包含的水蒸气体积差异则会非常显著,水蒸气容积也会逐渐增大,但是在温度相同时,烟气焓值越大,理论绝热燃烧温度则会偏低。一般来说,煤发热量越低,那么理论绝热燃烧温度也就会越低。

2.2 热空气焓对烟气参数影响

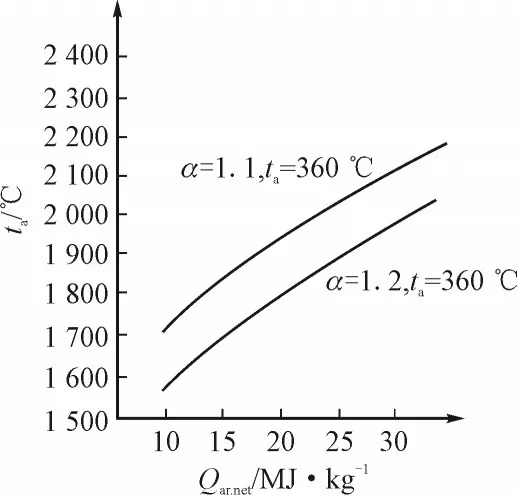

通过理论分析可以看出,促使空气焓的提升,可以使得绝热燃烧温度上升。在实际状况下,带进炉内部的空气温度tk即使会达到300~400 ℃,温度水平也会明显比炉膛内部烟气均温要低,因此热空气进入炉膛吸收高温烟气热量,从而促使炉膛内部的烟气温度快速降低。其中不同的α值下,ta(煤燃烧时绝热燃烧温度)会随着Qar.net发生相应的变化,具体如图3所示。在过量空气系数为1.2的时候,和1.1的状态相比较,绝热燃烧温度ta大约会降低78.6 ℃。由图3 可知,过量空气系数对于绝热燃烧温度的影响比较显著[5]。

图2 φ(H2O)、φ(N2)、φ(RO2)随Qar.net变化

图3 不同α值状态下ta随Qar.net变化

2.3 煤质特性对烟气热容量影响

由于煤质差异,所含元素也大不相同,因此,相同1 kg 煤燃烧所需空气量也存在较大不同[6]。其中,Vyo代表理论烟气量,m3/kg;Vko代表理论空气量,m3/kg;Vyo、Vko与Qar,net的关系具体如图4所示。

图4 Vyo、Vko随Qar,net变化

从图4 中可以看出,氧含量与煤燃烧理论空气量和烟气量密切相关。煤氧含量越高,燃烧所需空气量则越少,生成的烟气含量也会随之缩减,烟气热容量则会显著降低。

烟气的热容量VC与Qar.net之间的关系具体如图5所示。

从图5 中可以看出,烟气热容量与煤的低位发热量之间呈现的是线性正相关关系。这是由于理论烟气体积随着发热量变化趋向于线性关系,而不同的炉膛出口烟气温度的平均比热容之间存在的差异并不明显,几乎可以认为只随着低位发热量与过量空气系数发生变化。

图5 VC随Qar.net变化

2.4 热空气温度的绝热燃烧温度影响

大容量的煤粉锅炉在运行过程中,热空气温度trk在340~380 ℃。热空气温度不同时,Qar,net会随之发生相应变化,具体如图6所示。

图6 trk不同时随Qar,net变化

从图6可知,过量空气系数在既定状况下,相同条件的煤在360 ℃热空气中实现燃烧状态,从而达到绝热燃烧温度,其热空气大约降低13 ℃。所以说,热空气温度对绝热燃烧温度的影响并不显著。

2.5 炉膛出口烟温

炉膛出口的烟气温度在炉内烟气放热量计算中发挥着重要作用。为了确保对流受热面传热的温差,超临界锅炉在处于BMCR 之下的时候,炉膛出口的烟气温度设定为大约1 360 ℃。在锅炉设计中,炉膛出口烟气温度取值主要受煤灰软件温度影响,而且水媒体会在煤质波动的影响下进行特性调整。炉膛出口烟气温度直接受煤质燃烧特性影响,不同类型煤的燃烧火焰和烟气辐射强度等彼此间也存在显著性差异,再加上在实际运行时,氧量与火焰中心位置等调整性措施的落实,都会引发炉膛出口烟气温度变化[7]。

3 煤质对锅炉与辅助设备运行的影响

(1)在煤质比较劣质的时候,锅炉点火与运行调节的难度都比较大,无法及时燃烧,很容易灭火,从而对锅炉的出口温度达到相关标准造成直接性影响。

(2)炉膛内部很容易结焦,造成流管束、省煤器、空气预热器等相关受热面位置出现严重磨损状况,而且极易积灰,锅炉的送风阻力明显增大,进而直接影响锅炉的热效率。

(3)煤块比较大的时候,很容易卡住分层给煤器与炉排,对煤炭燃烧的稳定性与锅炉运行的稳定性安全性造成直接性影响。

(4)煤质较差的时候,锅炉的耗煤量会明显增加,炉渣的含碳量也会随之增大,输煤与除渣系统的运行负荷则会显著增大,输煤机、除渣机等相关设备则会极易出现故障,煤炭的拉运与炉渣拉运的成本就会随之明显增加。

(5)灰分比较大的煤燃烧之后,既会对除尘器的除尘效果造成严重影响,还会直接增加除灰系统与排灰系统的运行负载,进而导致引发运行故障,直接威胁工作环境与外部环保等等。

(6)煤质含硫量过大的时候,极易造成水冷壁的高温腐蚀,锅炉的尾部烟道和空气预热器等位置很容易引发低温腐蚀,导致锅炉发生爆管现象,从而阻碍锅炉运行的安全性与稳定性[8]。

4 煤质特性对锅炉内部放热量的影响分析

4.1 Qf随ta的分布规律

1 kg 燃料在炉内的辐射放热量按照式(1)进行计算,其中Qf代表辐射放热量;Q1代表总放热量;I″e代表占比小的对流换热量。

放热量Qf与绝热燃烧温度ta呈幂函数关系,并且需进行燃烧时绝热燃烧温度ta与烟气容量Ve计算,不利于烟气参数分布规律对烟气在炉内放热量中的影响进行定量分析,所以应选择与煤质特性相联,并且精确度比较高,适用范围十分广泛的函数关系[9]。

4.2 Qf随Qar.net的分布规律

绝热燃烧温度和随着燃料带进炉内的有效热量Q1之间呈现正相关关系,具体按照式(2)计算,其中VCa代表烟气热容量。

Q1和燃料低位发热量Qar.net之间呈正相关关系,设定Qk为随着燃料带进炉内的空气热量,按照式(3)计算:

过量的空气系数与热空气温度都会影响Qk。在锅炉运行过程中,过量空气系数主要保持在1.1~1.15。热空气温度上升20 ℃,煤质的Qk值大约会增加0.077~0.202 MJ/kg,相对于燃料发热量的变化量小于1%。

为了便于进一步详细分析,可以构造四维函数,即令

式中:k为常数。按照传统标准方式进行Qk值计算,再通过计算数据经过拟合所得四维关系式(5):

所以

令

通过计算获得,其中式(8)的b值在0.117~0.169不断变化,近均值为0.139,那么:

通过式(9)把燃料烟气在炉内的辐射放热量和烟气参数关系转换成线性函数关系,能够使得不同煤质烟气放热量与煤质特性之间的函数关系实现简化,且相关性非常高。燃料发热量与炉膛出口温度、燃料基低位发热量之间的关联性,能够拟合出高精确性的函数关系,以便于直接应用到实践工程中去[10]。

在900~1 400 ℃选择六个炉膛出口烟温,对煤质进行燃料炉内辐射放热量进行计算,即拟合三维关系式(10):

系数拟合值具体如表1所示,通过计算,拟合函数的相关性为99.7%,说明数据误差较小,所以实践应用的可靠性与准确性非常高。

表1 拟合系数值

5 结 论

总之,通过构建以煤低位发热量与炉膛出口烟温为基础进行炉膛内烟气放热量关系式,可以发现这一规律的实用性价值比较突出。对辐射放热量、炉膛出口烟温、低位发热量之间的影响规律关系式,此方式可以快速半定量内辐射换热量的变化规律,而且函数关系式非常简捷,应用简单,计算的精确度较高,在很大程度上为炉膛设计和运行提供了以热平衡为出发点的半定量煤质变化影响辐射换热量的新型方式。此方式是以热平衡原理与大数据分析为重要依据的,其可靠性相对较高。