喷粉冶金在100t Consteel电炉冶炼中的应用

姚同路,杨 勇,贺 庆,倪 冰,孟华栋,张 贵

(钢铁研究总院冶金工艺研究所,北京100081)

喷粉冶金是20世纪六七十年代发展起来的,根据流化态和气力输送原理,用氩气或其他的气体做载体,向铁水或钢水中喷吹气体和粉剂进行搅拌和精炼的一种冶金工艺[1-3]。我国喷粉冶金研究起步稍晚,从1978年开始,我国在喷粉冶金技术方面开展了大量试验研究工作[4-9]。喷粉冶金发展到现在,技术及装备多种多样,更新换代迅速,近年来逐步向铁水预处理、转炉、电炉、精炼领域纵深发展。

2017 年以来,随着国家对“地条钢”的取缔和对环保的日益重视[10-13],国内废钢大量积聚,2017年中国废钢使用量1.5亿t,预计2020年中国废钢使用量达到2亿t以上。电炉短流程炼钢以其高废钢比、低能耗、低CO2排放等优势迅速崛起,尤其是近年来Consteel 电炉的大量涌现,使电炉喷碳粉的主要冶金功能由增碳转为造泡沫渣[14-17],更好地做到埋弧冶炼,有效提高热效率,降低电弧辐射。

喷粉冶金在现代电炉中的应用方式主要是喷碳粉造泡沫渣。电炉喷碳分为炉门喷碳与炉壁喷碳,与吹氧系统合称碳氧枪喷吹系统。为适应Consteel 电炉的全程造泡沫渣需求,目前电炉喷粉已由传统的小料仓、小粉罐发展为大料仓、大粉罐的喷粉系统,喷粉通道升级为耐磨材质,且可实现自动控制,大大提高了喷粉效率与工艺控制精度。

1 喷粉冶金原理概述

1.1 粉剂的沉降与悬浮速度

在喷粉系统工作过程中,要实现冶金粉剂的正常喷射,粉气流必须处于悬浮流动状态,因此首先需要确定粉剂的悬浮速度。

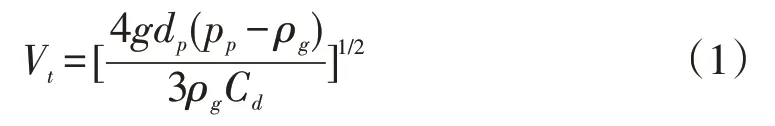

将粉剂粒子简化为球形,直径为dp,粒子在流体中自由下落,受到自身重力、流体阻力及浮力三者作用,在达到均匀等速的平衡状态时,其速度称为沉降速度[18]:

式中:pp为粉剂比重,kg/m3;ρg为气体重度,kg/m3;g为重力加速度,9.8m/s;Cd为迎风阻力系数,与流动状态有关。

式中:Rep为粉剂雷诺数函数。将式(2)~式(4)分别代入式(1),则三种情况下沉降速度表达式如式(5)~式(7)所示:

式中:μ为气体的黏度。

当喷粉罐下方的流化气体以速度Va通过粉剂时,若Va=Vt,则粉粒处于悬浮状态,此时Va即为粉剂的悬浮速度,与沉降速度Vt大小相等,方向相反。对于电炉喷粉而言,碳粉粒度一般要求控制在1~3mm,因此适用于较大颗粒粉剂式(7)。

1.2 粉剂的流态化

粉剂的流态化是使固体粉剂由静止状态转变为流动状态的过程。喷粉冶金就是通过载体使粉剂在罐内流态化,呈悬浮状,通过管道喷入钢液内部[19]。通常条件下,固体粉剂不具备流动能力,如果引进一外力,使粉剂之间的孔隙增大,并使每一个颗粒受到一个与重力方向相反的力,则粉剂就具有一定的流动性也就是粉剂已经流态化了。随着外力的不断加大,固体粉剂将呈现不同的状态,如图1所示。

图1 固态颗粒床层与外力接触的不同状态

当流体以较小速度穿过粉剂时,粉剂静止不动,这样的床层为固定床,如图1(a)所示,其高度为Hm;当流体速度继续加大,粉剂颗粒由流体摩擦力承托,整个床层呈现流体状态,此时称为临界流态化,如图1(b)所示,床层高度为Hmf;当流体速度进一步加大,在液-固系中,床层呈现散式流态化状态,在气-固系中,床层呈现聚式流态化状态,如图1(c)、图1(d)所示,此时的床层高度均可用Hf表示;在细高的流化床层中易出现腾涌现象,粉剂呈现上下往复运动,如图1(e)所示,这种不稳定情况要尽量避免;当流速增大到某一数值时,颗粒开始被吹出床层,此时状态称为稀相流态化床,如图1(f),此时的速度称为第二临界速度Ut,在数值上等于粉剂的悬浮速度Va或与沉降速度Vt,也是电炉喷粉罐流化床设计的重要依据。

1.3 粉剂的气力输送

粉剂从喷粉罐吹出后,气力输送使粉剂悬浮于气流中通过管道进行输送,粉剂从喷粉罐到钢液之间的运动称为气力输送。喷粉冶金要求粉剂在管道内的输送应该是一种悬浮流状态,输送过程稳定无“脉动”现象,且能调节输粉量。实际应用气源压力0.6~0.8 MPa,气体流量30~100 m3/h,气粉比为15~30。在气力输送过程中,最理想的状态是形成稳定的悬浮流,最不利的状态是形成柱塞流,靠气体的压力推动输送粉粒体。

2 电炉喷粉冶金设备概述

喷粉冶金设备就是利用喷粉冶金原理,在一定时间内将一定数量的粉状物料均匀而分散地喷入钢水的内部,以完成各种冶金反应。国外对用于钙处理、易氧化元素的合金化和强化冶炼操作,都分别有不完全相同的喷射没备[20]。目前实际应用的有三种基本类型:西德TN 法、瑞典SL 法、法国IRSID 分配器。

我国目前所用喷粉冶金设备,要求可进行多方面的应用,既可向炉内喷射,又可向钢包喷射,既要喷射碳粉等非金属材料,又要喷射硅钙等合金材料,因此很多设计单位参考SL、IRSID设计原理进行改进设计。为适应现代冶金需要,要求操作的灵活性和可靠性,目前多采用遥感、遥控技术,例如电炉碳氧枪控制可通过操作台、遥控器、电脑三种方式完成,喷粉速度可做到在线连续可调等。

喷粉冶金技术在电炉冶炼过程的主要应用表现形式是电炉喷粉。电炉喷粉系统如图2 所示,主要由料仓、喷粉罐、上料装置、流化装置、输粉系统、喷粉枪、控制系统等组成。

3 喷粉冶金在电炉冶炼中的应用实践

随着现代电弧炉大型化、高效化趋势日益明显,尤其是近两年来Consteel 电炉的兴起,使喷碳造泡沫渣的冶金需求日益突出。本文以国内某厂100t电炉喷吹系统改造为例,介绍喷粉冶金在电炉冶炼中的应用情况。

3.1 电炉基本技术参数

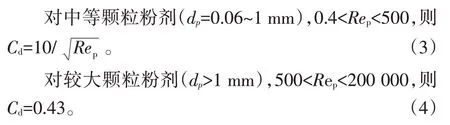

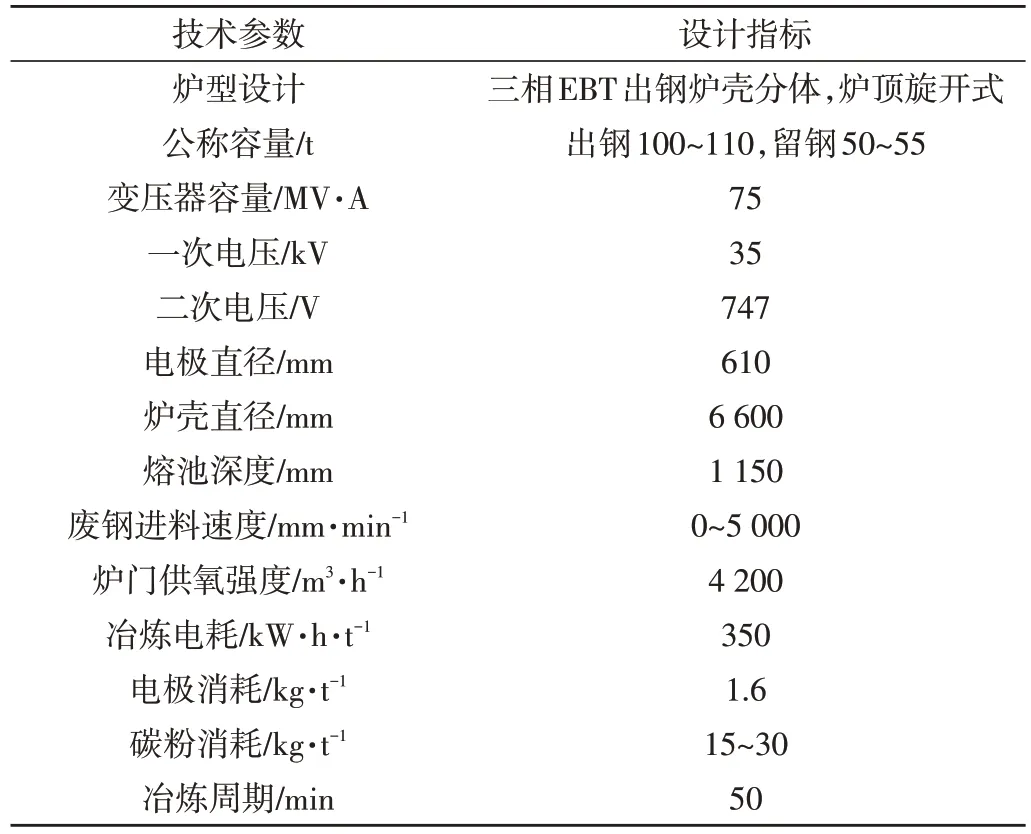

该厂100t Consteel 电炉的主要设计技术参数如表1所示。

图2 电炉冶炼喷粉示意图

表1 电炉技术参数及设计指标

3.2 喷粉冶金技术在该厂的应用情况

该厂电炉由50 t普通电炉改为100t Consteel电炉。由于原喷粉系统不再适应Consteel 电炉大粉量的需求,根据现场实际情况,对喷吹系统、工艺、材料等进行了升级改造,使电炉生产指标显著提升。

1)喷粉系统改造

原电炉为普通电炉,实际喷粉量约5 kg/t,设计用粉量300 kg/炉。改造后,Consteel 电炉喷粉量最大设计30 kg/t,用粉量3 000 kg/炉。表2 为新旧喷粉系统设计对比,图3为现场喷粉设备情况,图4为喷粉控制画面。

由表2、图3、图4 可知,为适应Consteel 电炉大喷粉量的需求,新喷粉系统最大的特点是加大了料仓、喷粉罐的储粉量,并将喷粉管道材质升级为耐磨材料。参考研究者对喷粉系统设计研究[21-22],实际设计参数如下:料仓容积30 m3,最大储粉量21 t,喷粉罐容积3.5 m3。先从上方料仓将碳粉经由下粉管道装入喷粉罐,然后罐内充压至0.25~3.0 MPa,通入流化气使碳粉呈稀相流态化状态,由压力0.2~0.25 MPa 的N2将碳粉带入耐磨输粉管道,最后经由炉门/炉壁碳枪喷射进炉内。独特的双仓双罐加料模式,有效保证了碳粉供应。

表2 新旧喷粉系统对比

图3 独特的双仓双罐喷粉设计

图4 100 t Consteel电炉喷粉系统控制画面

2)碳粉粒径研究

研究人员对冶金过程用碳粉或煤粉粒径作了大量研究[23-24],结论并不一致,但总体而言,目前碳粉的粒度一般规定为1~3 mm。以上研究是基于粉剂侵入金属液增碳为目的,对造泡沫渣的碳粉粒径并无文献研究。但塞里兹认为,要使炉渣起泡,碳粉粒径应大于2 mm,这样才能更好地与渣中FeO 反应并保持一定时间,如若太细容易被吸走或燃烧掉,降低其利用率;太粗则容易堵塞输粉管道,且对管道内壁造成损伤。

考虑到现场碳粉实际粒径很难完全保证在3 mm以下,将粒径要求放宽至1~4 mm,加大料仓筛网孔径至6~8 mm 并增加了振动装置,保证了喷粉顺利进行,且造渣效果良好。

3)氧枪喷头设计优化

正式生产后,碳粉消耗量大,波动在25~32 kg/t,平均28 kg/t,经多次工艺优化后改变不大。课题组讨论研究后认为原炉门枪氧流量过大,且为单孔射流,使氧气流股穿透力强,大部分氧气参与熔池内部脱碳反应而表面化渣效果差,造成炉渣FeO 低,大量碳粉未能参与反应而被抽走,且对耐材冲刷严重,炉龄仅300 炉左右。

根据电炉喷头设计理论,重新设计喷头参数如表3所示,图5为喷头轴向视图对比。

表3 新旧氧枪喷头设计参数对比

图5 新旧氧枪喷头对比

由表3及图5可知,新喷头最大的改变是将单孔变为双孔,并将马赫数由2.1 降至2.0。经测算,改为双孔喷头之后,显著减少了冲击深度,由原来的85 cm减至68 cm。这样做的好处一是减小了氧气射流对炉衬的冲击侵蚀,二是使更多的氧气可以吹渣,渣中与碳粉反应的FeO 增多,可以更好地造泡沫渣,提高了碳粉利用率。

经改进喷粉系统及优化喷头设计后,该厂电炉生产顺行,工艺效果明显,碳粉耗量由28 kg/t降至22 kg/t,炉龄由300炉增至大于400炉,电耗降低30~60 kW·h/t至350 kW·h/t,冶炼周期缩短至42 min。

4 结 语

喷粉冶金作为20 世纪六七十年代发展起来的技术,距今已有50 多年的历史,现在仍广泛应用于冶金过程。本文对喷粉冶金的国内外状况进行了充分调研,对喷粉冶金技术、装备、原理进行了系统论述,并以某厂100 t Consteel 电炉喷粉系统应用实践为例,阐述了喷粉冶金在电炉冶炼中的重要作用。电炉喷碳粉从机理上符合造泡沫渣的条件,既能产生气泡,又能提高泡沫的稳定性,对超高功率电炉长弧操作意义重大。根据现场实践结果,100 t 全废钢Consteel 电炉采用新改造优化喷粉系统后,碳粉耗量由28 kg/t降至22 kg/t,电耗降至350 kW·h/t,缩短冶炼周期至42 min。