金属零件表面缺陷检测系统中的机器视觉应用分析

符林芳

(西安职业技术学院,陕西西安710032)

受技术工艺水平的影响,加之人工操作规范性较差,将会使得金属表面出现不同层次的缺陷现象,这也是造成后续重大安全事故的主要原因。在此背景下,金属零件表面缺陷的检测技术成为控制产品质量的重要途径,在过去的很长一段时间,在进行金属零件表面缺陷检测时往往存在失误率高、效率低等问题。得益于工业自动化水平的进步,机器视觉检测系统逐步成熟,具有效率高、精准性好等优点,是一种可以取代人工检测的良好方式。

1 金属零件表面缺陷分类及检测技术

1.1 金属零件表面缺陷分类

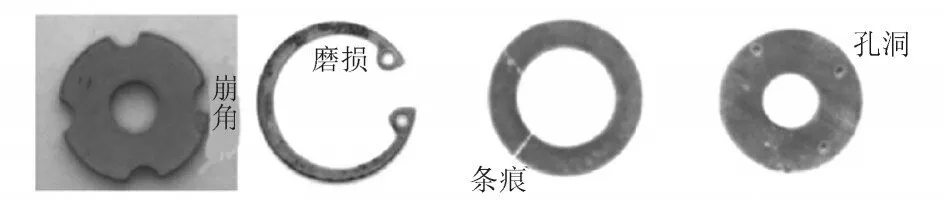

从生产角度考虑,金属零件的制造工艺极为复杂,其对精度指标提出了较高的要求,在生产环节极容易出现表面缺陷,最为常见的有刮擦或是划伤等,具体如图1所示。

图1 金属件表面缺陷分类

1.2 表面缺陷检测方法

在制造业持续升级的背景下,对金属件表面质量提出了较高的要求,行业内也出现了多种检测方法,具体分析如下:

(1)人眼检测。具有很强的灵活性,但效率低,同时存在精准性差的问题。

(2)涡流检测。在检测过程中不会对测量件造成影响,但受钢板孔洞断面闭环特性的影响,检测精度相对较差。

(3)漏磁检测。适用于铁磁性零件,准确率高,但整体结构复杂,加大了制造难度。

(4)超声波检测。具有完全非接触的优点,基于远程操控的方式便可进行检测,更适用于微裂纹产品。

(5)红外检测。具有较高的精测精度,不易受到光照的影响,但随着生产车间环境的改变,检测精度将受到影响。

(6)机器视觉检测。采用的是非接触测量的方式,可操作性强,具有典型的信息集成化特性,可以为计算机集成制造提供强大的技术支持;但对程序的依赖性强且需要在适宜的光照强度下进行。

2 视觉检测系统基本组成

从构成角度考虑,视觉检测系统由硬件与软件组成。对于软件层面而言,一方面需要含有图像处理与分析功能,另一方面则应提供便捷化的操作界面,可以满足多功能扩展需求。

在整个机器视觉表面质量检测过程中,所需采集的图像数据体量极为庞大,因此必须要提升图像处理速度,这是提升检测效率的关键途径。具体来说,可以对图像处理算法进行优化,使其具有高效、简便的特性,主要操作有如下几方面:

(1)计算机网络并行处理。采用的是多客户机与服务器相组合的形式,实现了图像传感器与客户机之间的一一对应,在服务器的作用下可以完成信息合成工作,之后的图像处理则交由软件完成。尽管此结构较大,但具有便携的维护特性。

(2)数字信号处理器(DSP)。作为一种极为重要的微处理器,DSP 依托于数字信号对被检测件的信息进行分析。具体内容有:DSP 首先会接收到模拟信号,随后对其进行转换并形成0或1格式的数字信号,在此基础上展开修改、删除等处理;此外,还具有对其他芯片数字数据的解译功能,进而得到相对应的模拟数据,DSP所带来的实时运行速率已经大幅超越了普通微处理器。但需要注意的是,DSP依然局限于串行指令执行系统层面,且在硬件优化使用范围上依然不够灵活,因此无法满足所有算法的需求。

(3)专用集成电路(ASIC)。从工作特性上考虑,ASIC具有很强的实时性,此类型硬件芯片可以针对高某一特定的算法而进行服务。但这也在一定程度上抑制了它的灵活性,同时开发周期普遍偏长。

(4)现场可编程门阵列(FPGA)。以可编程基本逻辑单元为基础,基于特定的组合方式得到2维矩阵,借助于可编程连线可以为逻辑单元之间提供连接通道,此外逻辑单元与I/O 口之间也可以进行高效的连接。FPGA在长期的发展下具备越来越高的工作效率,同时集成度以及灵活性等方面也更为优越;所需的开发周期较短,大幅降低了后期系统维护难度。

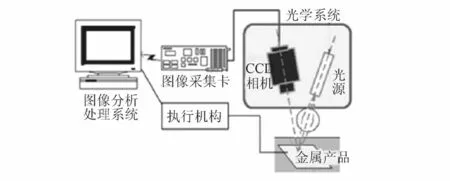

底层信号数据规模极为庞大,因此进一步提升了对处理速度的要求;而运算结构较为简单,基于FPGA便可完成;内含高层处理算法,所需面对的数据处理量偏少,加之DSP 的作用可以良好规避算法与控制结构复杂的问题。对此,将二者进行融合,可以兼顾实时性能与灵活性两大需求,关于视觉检测系统的具体内容可见图2。

3 基于机器视觉的检测系统检测误差分析

3.1 硬件自身误差

图2 机器视觉检测系统

尽管视觉硬件具有较高工作精度,但在生产过程中不可避免会产生误差。尽管普遍存在此类问题,但在暗电流以及光响应的作用下将会弥补该缺陷所带来的误差。但也需要意识到的是,这种误差只能获得一定程度的控制,在对检测精度要求极高的金属件而言依然存在局限性。

3.2 算法误差

依托于工控机或是PC端平台,视觉软件在运行过程中必然会受到硬件性能的影响,此时图像处理结果会出现偏差。具体来说,当进行阈值分割时,无法将非特征区域去除,甚至会把特征区域分割出来。此外,算法在运行过程中自身也会存在误差,这也会对图像处理结果造成影响。

3.3 识别定位误差

在检测时需要将金属件放置在指定的位置,而后借助视觉技术完成定位识别工作,并随之得到特征点坐标值。考虑到工件摆放姿态这一因素,通常会在工作台上安装一个固定夹具,在其作用下可以确保工件与工作台进行同步运动,而这一过程自然会忽略工件姿态所带来的误差影响,加之机构传动振动性的影响,自然会出现细微的误差。

3.4 系统本身带来的误差

机器视觉系统是一种极为典型的光学系统,因此所产生的光强以及亮度等均会对测量结果的精度造成一定影响。具体来说,若光源均匀性不足,此时光栅便会产生条纹现象,这种亮度不均的现象会使得黑白条纹的间距存在差异,严重时还会致使条纹出现断裂现象。诸如上述因素均会对测量结果的精度造成影响,考虑到此问题,必须要提升光的均匀性,并确保其亮度与强度达到相关标准,由此提升光源质量。

除了上述因素外,光栅质量也会对测量精度造成影响。系统对目标件的条纹提出了极高的要求,不允许出现断裂或是颗粒现象,此外还应具有良好的准直性,只有具备此条件才可以良好地反映出各个点所对应的空间坐标。因此,要想全面提升系统的测量精度,就必须注重光栅的质量;当然这并不是唯一的影响因素,还需要考虑到条纹情况等方面。

光学系统具有高度的灵敏性,当系统长时间不用或是测量区域发生变化后,再次进行测量前均需要对镜头进行调试。系统自身已经具备调试功能,但依然需要在人为的辅助下进行,而这一过程极容易出现操作不规范等问题。具体来说,当标尺位置偏离光线中心区域时,则会对后续测量精度造成影响;此外,在对标尺进行135°调整时,一旦角度不准确也会对最后的测量精度造成影响。

4 视觉技术的发展趋势

在视觉技术深度发展的背景下,给制造业的整体发展水平也带来了更为明显的影响。依托于视觉技术,可以通过无损识别等方式大幅提升制造业的发展水平,而各类视觉需求也在根本上决定了机器视觉技术的发展水平。

4.1 主流检测技术的发展趋势

在当前的制造产业中,视觉技术的应用愈发广泛,其中以电子元器件以及半导体两大行业最为明显。放眼未来可知,市场对无损检测识别技术的需求量极高,其在未来的发展空间极为广阔。

4.2 统一标准的发展趋势

相比之下,我国在机器视觉技术领域的起步时间较迟,加之工业技术底子较为薄弱,因此在此方面与西方发达国家依然存在一些差异。以视觉硬件层面为例,当前依然存在过度依赖进口的局面,要想推动自主研发产品的商业化运行依然有较长的路要走。事实上,视觉硬件产品并非由品牌决定,需要用一套标准的方式来衡量,行业内必须形成一套标准的方式,在此基础上方可推动自主研发工作的持续开展,最终打造出符合国际标准的产品。

4.3 自动化、集成化、智能化的发展趋势

考虑到机器视觉技术的基本特点,无论是识别还是检测均需要借助于外置的PC端设备,在其作用下可以完成相应的控制与现实工作。PC端是极为重要的一部分,还可以完成图像采集与控制工作,因此对集成化水平提出了较高的要求。总体来说,在未来工业发展道路中,集成化已经成为了决定发展状况的关键途径,也是未来的发展趋势之一。

5 结 语

综上所述,当前我国的工业发展已经步入了品质化阶段,在此背景下对工业制造的精度提出了更高的要求,此时无损识别检测技术也成为了必然的趋势。在金属件生产领域,需要依赖于机器视觉系统,在其作用下对被测金属件进行全方位检测,确保产品质量。而在未来的工业发展中,视觉技术应用前景也会愈发广阔。