有心感应炉组生产能力提升影响因素分析

刘喜龙,张 勇,张晶晶

(1.西安电炉研究所有限公司,陕西西安710061;2.陕西省电炉工程技术研究中心,陕西西安710061;3.西安中冶新材料有限公司,陕西西安710061)

随着经济的发展和科技的进步国内对铜板带产品量的需求不断提高。铜板带产品也在向多品种、多规格、高精度、高性能、高技术含量及高附加值方向发展。有心感应炉组作为铜板带生产线的龙头设备,如何优化生产工艺,发挥设备的最佳性能成为生产厂家的实际需求[1]。某公司设计制造了一套有心感应熔化保温炉组,该设备用于铜合金的熔化、保温及浇注。设备投产初期,生产能力未能达到最大产能。经过收集现场生产数据并对数据进行分析比对,找出了其中影响生产能力的因素,根据影响因素提出了改进措施,经过现场实施后使得设备生产能力达到最大。

1 基本情况

有心感应炉组用于铜合金铸锭的生产,主要包括熔炼炉、保温炉、转炉流槽、控温装置、液压系统、冷却水系统、电源电控系统、半连续铸造机等。

有心感应炉组主要参数如下:

典型合金牌号:H65;

铸锭规格/mm×mm×mm:220×630×7 700;

铸锭质量/t:9;

熔炼温度/℃:1 060~1 210;

铸造温度/℃:1 060~1 200;

有心熔化炉:有效容量10 t;感应体功率2×800 kW,熔炼炉熔化速率≥5 t/h;

有心保温炉:有效容量10 t;感应体功率500 kW;升温能力≥100 ℃/h;

工艺操作顺序:加料→升温后扒渣→覆盖干燥木炭→升温喷火取样分析→转炉→保温炉加细化剂和磷铜→扒渣→覆盖干燥木炭→升温喷火→成分微调→静置、烫炉头→浇注。

2 生产数据统计分析

从现场获得的49根铸锭的生产过程数据,将其录入表格中,然后进行统计分析。

生产初期有心感应炉组配备操作工4 人,其中两人负责在熔化炉工位进行加料、拔渣、取样、成分调整、转炉等工作,1 人负责配料,1 人在保温炉工位负责保温炉与铸造机的操作及浇铸工作。

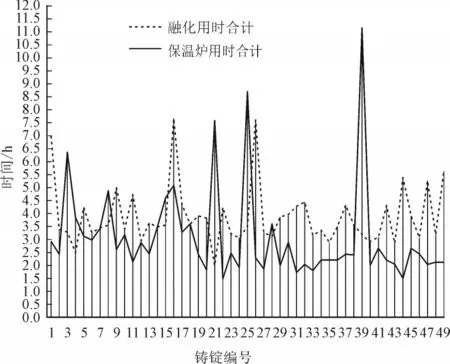

从图1可知熔化炉单个生产周期最快2 h,最慢7.65 h(包含故障维修时间)。经过计算得出熔化炉平均生产周期3.9 h。保温炉单个生产周期最快1.6 h,最慢4.8 h(包含故障维修时间),经过计算保温炉平均生产周期为3.12 h。

图1 熔化炉、保温炉生产时间汇总

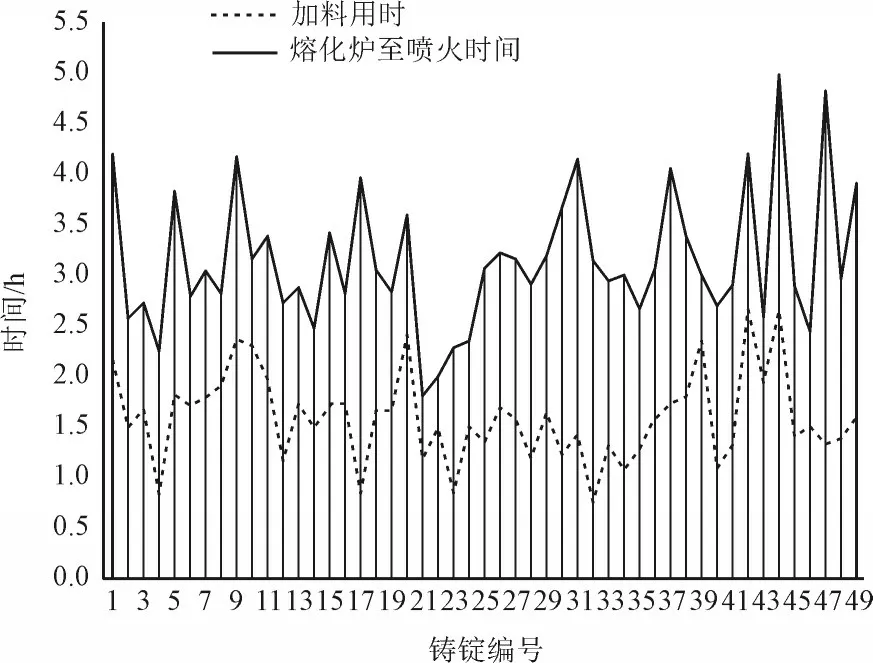

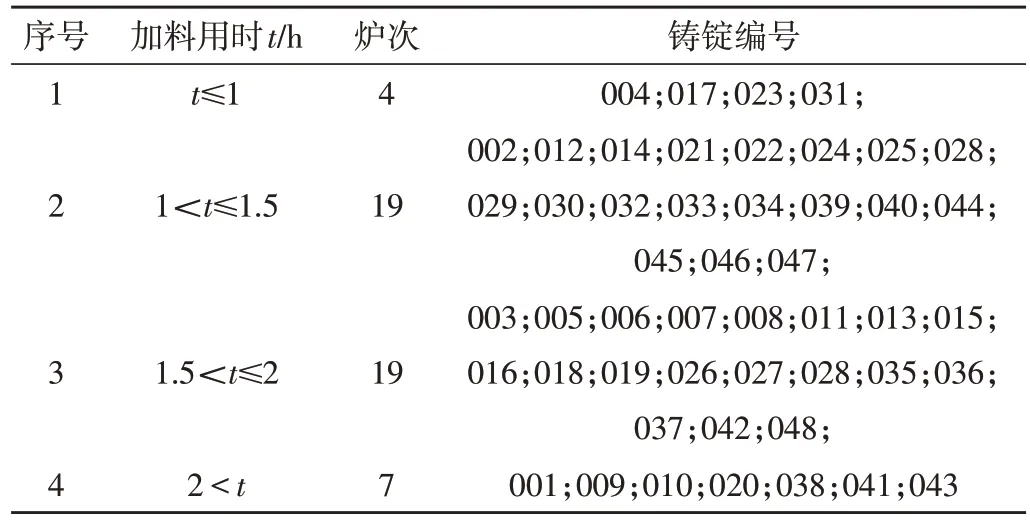

从图2 中可以看出,熔化炉的加料时间决定了熔化炉整个生产周期的时间。从图2及表1可以看出熔化炉生产周期小于2.5 h的炉次加料时间均小于1.5 h。其中熔化炉单个生产周期中加料最快0.75 h 完成,最慢2.66 h完成。

图2 熔化炉加料时间及生产时间汇总

表1 熔化炉加料时间分布表

由图1对比分析可知保温炉的一个生产周期小于熔化炉的一个生产周期,因此熔化炉的一个生产周期决定了有心感应炉组的生产周期。按照收集的生产数据计算得出一个生产周期平均时间为3.9 h,日平均产能为6根铸锭,每天生产铸锭54 t。

针对有心感应炉组生产周期长产能低的情况,经过分析现场数据发现存在以下影响因素:

(1)熔化炉配料速度不满足加料要求,连续生产时熔化炉加料时长期出现一边配料一边加料的情况,造成加料时间过长,加料速度小于熔化速度,造成炉内铜液温度持续升高后被迫手动操作降低熔化功率。

(2)熔化炉拔渣、升温喷火、取样分析等相关工艺时间无标准作业时间,造成生产周期不固定。

(3)其他设备占用、故障维修等造成生产停顿。

(4)操作人员的操作熟练程度直接影响具体操作时间。

(5)操作工艺不一致造成的工艺时间不一致。

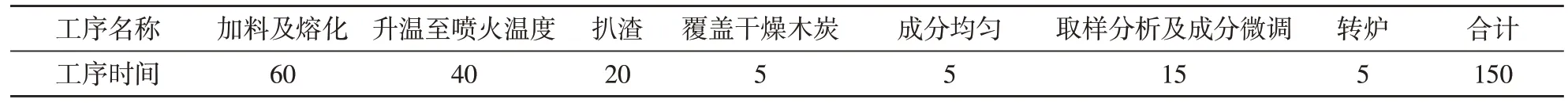

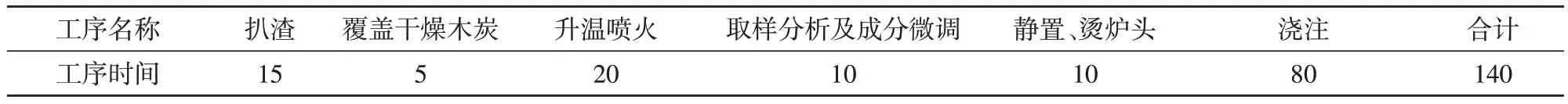

经过分析收集的多组数据,形成在生产初期熔化炉及保温炉合理的工艺周期,见表2、表3。

表2 熔化炉生产周期 min

表3 保温炉生产周期 min

熔化炉一个生产周期大于保温炉一个生产周期,因此总的生产周期的时间为熔化炉一个生产周期的时间,按现有生产条件熔化炉一个生产周期为2.5 h,保温炉一个生产周期为2.3 h。每天实际可以生产9 根铸锭。将分析数据反馈给生产现场,在生产条件不变的情况下现场进行充分准备后每天可以生产9 根铸锭,与分析数据一致。

3 采取的改进措施。

综上所述,为了能够达到最大产能具体采取的措施如下:

3.1 规范操作时间。

(1)熔化炉加料单炉次50 min内加完。

(2)70 min内完成液面浮料下沉,使液面上部没有漂浮料,确认液面高度,保证低温熔化。

(3)90~105 min 左右扒渣及取样分析(扒渣15 min 内完成,成分化验10 min内完成)。

(4)110~115 min左右喷火出炉。

(5)120~130 min 内转炉完成,每班转炉完成后需清理流槽及熔化炉转注口。

3.2 规范交接班条件

(1)保证熔化炉内有一炉合格的铜水。

(2)保证加料平台上有5箱配好的原料。

(3)保证流槽及熔化炉转注口清理完成。

3.3 加强管理提高操作水平。

操作工人的操作水平直接影响设备的生产能力,通过加强对工人的专业技能的培训,提高工人的操作水平,并且制定合理的工艺,强化技术人员的跟踪管理,完善考核机制,不仅能够达到设备的最大产能,而且还能够拥有稳定的产品质量。

3.4 加强生产维护降低设备故障率。

根据设备特点制定定期检查维护制度,建立设备点检表,落实检查维护责任,安排专业检查维护人员进行设备的检查维护。将设备的故障率纳入日常考核机制,促使设备使用及维护人员努力降低设备故障率,从而将设备的生产能力发挥到最大。

4 结 论

有心感应炉组的生产能力是铜板带生产中的一项重要指标,影响有心感应炉组生产能力的因素涵盖设备、生产工艺、操作、人员管理等各个方面,需要各个方面的精确配合。从生产情况及数据分析得出,在有心感应炉组生产时需要规范操作时间、规范交接班条件、加强管理提高操作水平、加强生产维护降低设备故障率。只有将各个环节做到位,才可以发挥设备的最大生产能力。按照上述改进措施实施后,最终有心感应炉组达可以达到每天生产11根铸锭的最大生产能力。