基于数值模拟的110t复吹转炉氧枪优化研究

陈兴华,胡志勇,朱 荣,刘福海,姚柳洁,冯 强

(1.南京钢铁股份有限公司,江苏南京210008;2.北京科技大学国家材料服役安全科学中心,北京科技大学,北京100083;3.北京科技大学高端金属材料特种熔炼与制备北京市重点实验室,北京科技大学,北京100083;4.北京科技大学冶金与生态工程学院,北京科技大学,北京100083)

目前,转炉炼钢是我国两种主要炼钢方法之一,而有效提高钢水质量与缩短冶炼周期是转炉炼钢的主要发展方向[1-3]。同时,复合吹炼技术则是转炉炼钢的主要方法,复吹转炉冶炼过程中,顶吹氧枪主要负责氧气传输与熔渣熔化过程,而底吹流股主要负责混匀熔池中下部钢铁,满足熔池成分与温度均匀化。因此,顶吹氧枪结构与底吹元件的匹配程度在很大程度上决定了转炉的搅拌效果,且与冶炼终点钢种的质量和生产的经济效益密切相关[4-5]。

本文综合分析了优化前后氧枪数值模拟实验结果,通过研究熔池流动速度、湍动能与熔池冲击面积,确定转炉顶吹氧枪结构最佳方案,并结合工业试验检验相关模拟结果,分析了优化前后氧枪在110 t复吹转炉的供氧时间、吨钢耗氧量和重点氧枪冷却水回水温度,以确定优化后氧枪参数的合理性。

1 数值模拟研究

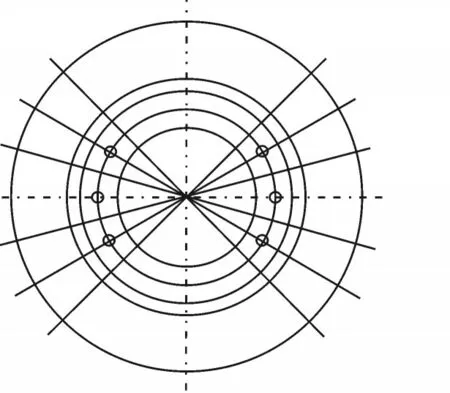

110 t复吹转炉炉膛直径D为4 520 mm,炉身总高度为7 530 mm,熔池深度为1 365 mm,渣层厚度为300 mm。底吹元件布置方案如图1所示,图中圆环直径为0.5D,各底吹元件相邻直线夹角为30°,底吹总流量均为264 m3/h(标准)。表1是本文所研究的两种氧枪主要参数结构。

图1 转炉底吹布置模式

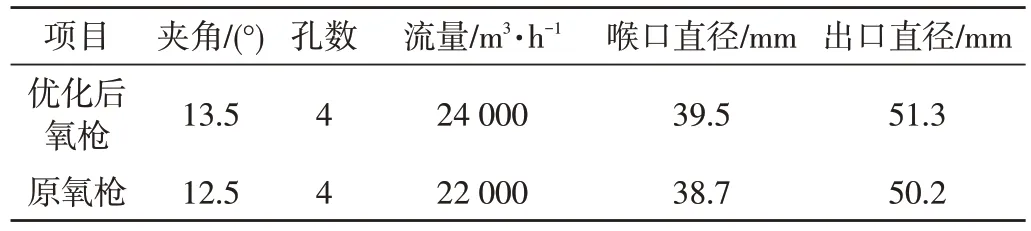

基于转炉砌砖图,本研究按几何比例1:1建立数值模拟模型,其计算域包括气-液-渣三相流动区。使用ICEM软件建立三维模型并进行划分网格,网格均为六面体结构网格,网格总数为91万,网格划分图如图2所示。FLUENT模拟过程中采用非稳态模式进行计算,氧气相假设为理想气体。

表1 氧枪喷头主要几何参数

图2 转炉模型网格图

1.1 模型建立

VOF 模型以及标准k-ε湍流模型计算多相流动过程,速度边界层利用无滑移壁面和标准壁面函数进行差分。模拟过程中,压力和速度采用PISO 算法进行耦合,流体压力效应采用Body force weighted 方法进行差分,各相体积分数利用Ger-Reconstruct模式差分,其余变量方程均选取一阶迎风格式。氧枪入口边界定义为质量入口,出口域为压力出口,其他边界均为绝热壁面[6-7]。根据熔池实际情况设定气-液-渣三相体积比例,且各相初始速度均为0 m/s。

1.2 模拟结果分析

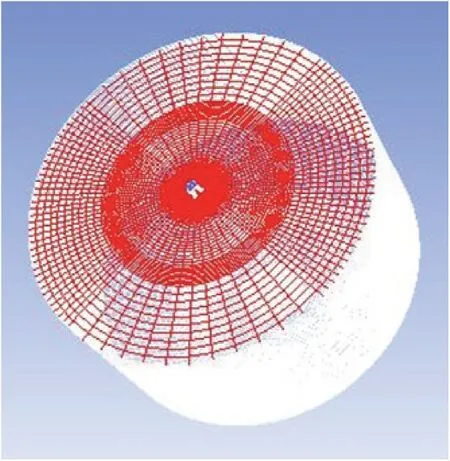

熔池速度越大,其搅拌效果越好。图3为转炉底吹气流量为240 m3/h(标准),且优化前后氧枪顶吹流量均为设计流量时,不同复吹模式下熔池各截面湍流动能云图。各截面位置分别距炉底距离为10、297、584、871及1 158 mm。如图3所示,熔池速度值较大区域为熔池内靠近底吹流股一侧,结果表明底吹流股对位于熔池中下方的钢液的搅拌效果大于氧枪对其搅拌效果。通过分析不同截面数据可知,优化后氧枪在1.2 m 及1.5 m 枪位下,其熔池速度分别为0.207 m2/s 及0.109 m2/s;原氧枪在1.2 m 及1.5 m 枪位下,其熔池速度分别为0.093 m2/s 及0.084 m2/s。因此,优化后氧枪在不同冶炼枪位下均可提高熔池搅拌效果。同时,优化后氧枪在熔池渣钢线一带所导致的熔池流动速度较大,在一定程度上加速了炉衬的腐蚀速度。

图3 转炉熔池速度场分布图

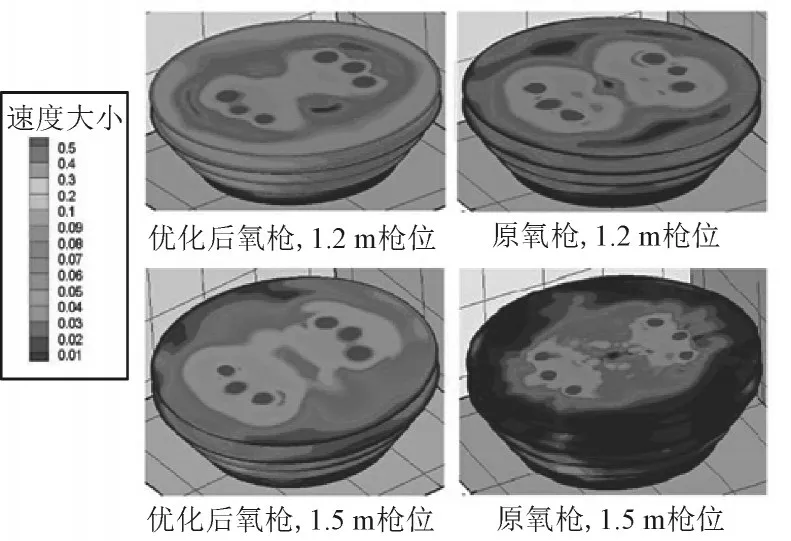

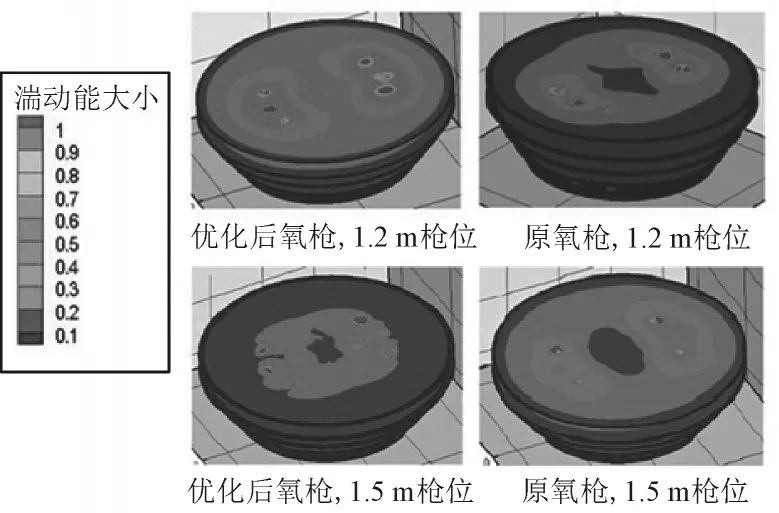

熔池湍动能越大,其混匀效果越好。图4为转炉底吹气流量为240 m3/h(标准),且优化前后氧枪顶吹流量均为设计流量时,不同复吹模式下熔池各截面湍流动能云图。各截面位置分别距炉底距离与速度截面位置相同。如图所示,湍动能数值较大区域为熔池内靠近底吹流股一侧,其结果与溶池速度分布模式类似,进一步证明底吹流股对熔池中下部搅拌的重要性。通过分析不同截面数据可知,优化后氧枪在1.2 m 及1.5 m枪位下,其熔池湍动能分别为0.377 m2/s2及0.258 m2/s2;原氧枪在1.2 m 及1.5 m 枪位下,其熔池湍动能分别为0.242 m2/s2及0.215 m2/s2。因此,优化后氧枪有利于熔池搅拌能力的提高。

图4 转炉熔池湍动能场分布图

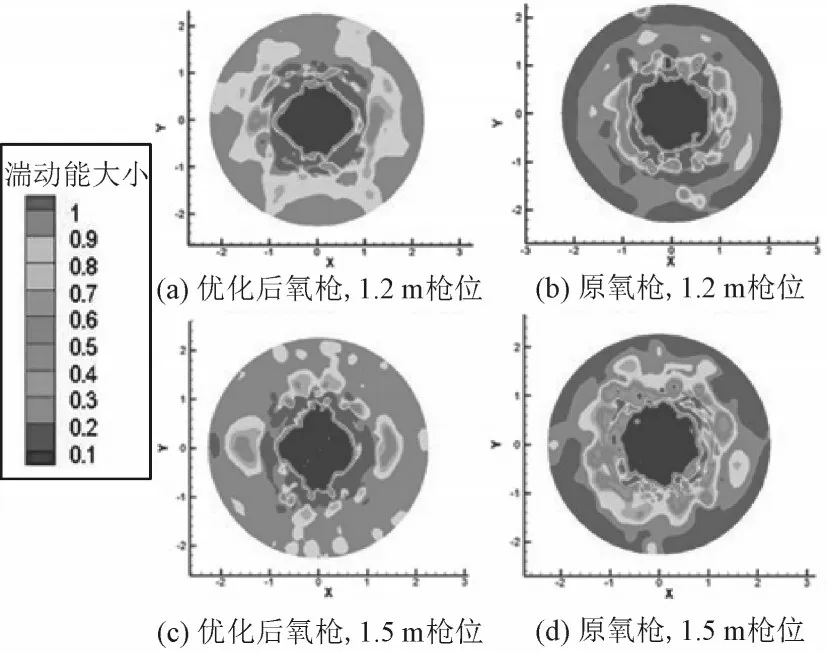

图5为转炉底吹气流量为240 m3/h(标准),且优化前后氧枪顶吹流量均为设计流量时,不同复吹模式下熔池冲击面积云图,截面位置为熔池液面下方150 mm。如图5所示,优化后氧枪在1.2 m及1.5 m枪位下,其熔池湍动能分别为2.41m2及3.23m2;原氧枪在1.2m 及1.5m枪位下,其熔池湍动能分别为2.02m2及2.37m2。因此,优化后氧枪有利于提高氧气射流与熔池接触面积,提高氧气传输速率。

2 工业试验研究

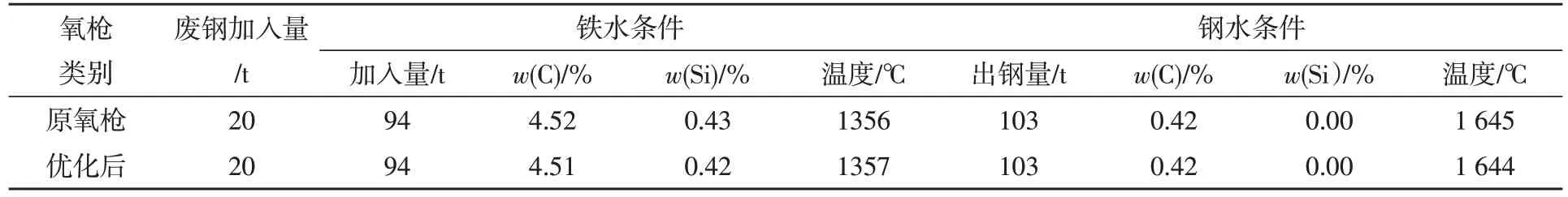

为模拟结果的可靠性,针对优化前后氧枪喷头在某钢厂二炼钢110 t复吹转炉上进行了412炉次工业试验,其主要冶炼钢种有45 钢,Q235 和HRB400。本文重点统计了转炉供氧时间、吨钢耗氧量和终点氧枪冷却水回水温度等情况进行分析。原氧枪及优化后氧枪熔池冶炼前后成分如表2 所示,转炉冶炼前铁水与废钢原料条件基本相同,因此转炉初始冶炼条件对本研究结果无基础影响。

图5 转炉熔池湍动能场分布图

表2 优化前后氧枪吹炼主要条件与结果

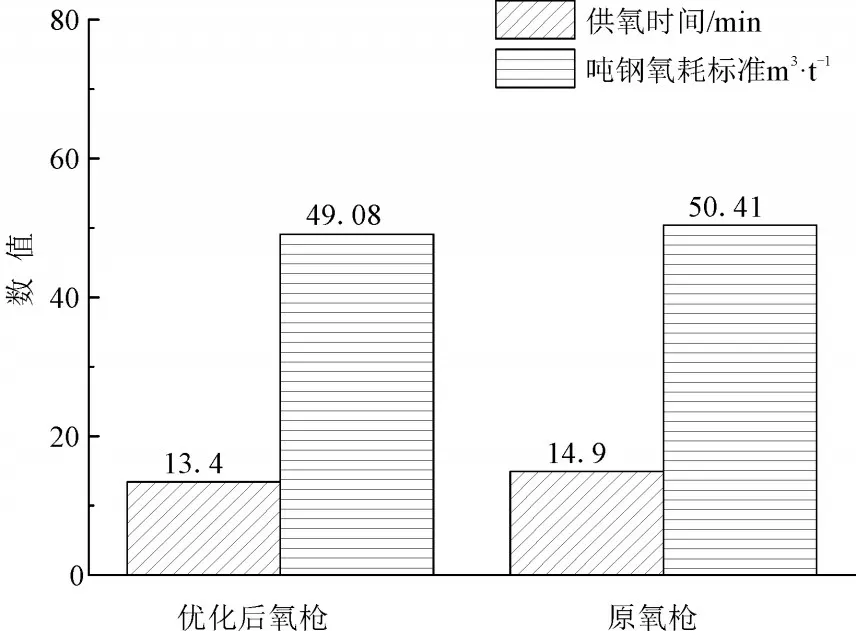

图6 优化前后氧枪供氧时间与吨钢氧耗

如图6 所示,由于优化后氧枪供氧强度大于优化前氧枪,导致优化后氧枪在供氧时间方面相比于原氧枪缩短1.5 m。在此基础上,考虑到熔池冲击面积的增大,氧气向熔池的有效传递速率相应提高。因此,优化后氧枪吨钢氧耗相比于原氧枪降低1.33 m3/t(标准),有利于控制吨钢冶炼成本,提高转炉冶炼经济效益。

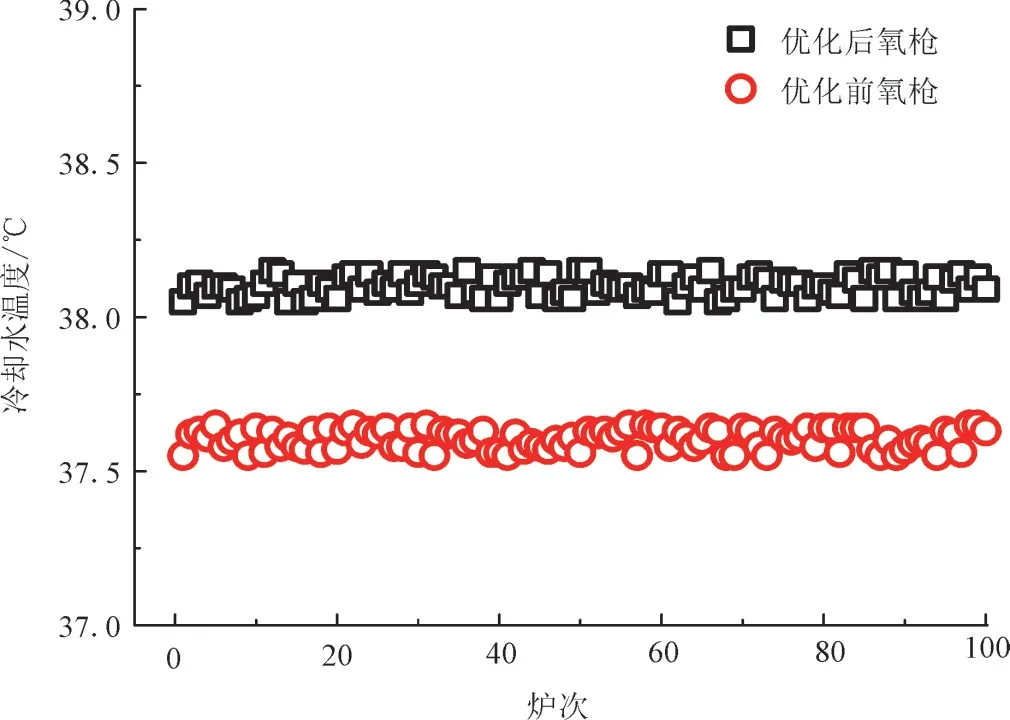

本文显示100炉次优化前后氧枪终点冷却水回水温度。工业试验过程中优化前后氧枪冷却水进水温度均为29.6 ℃,且进水流量均为160 t。如图7 所示,原氧枪平均冷却水回水温度为37.7℃,其波动范围为0.1 ℃;优化后氧枪平均冷却水回水温度为38.2 ℃,其波动范围为0.1 ℃。由于,转炉供氧强度增大,熔池单位时间放热量增大,导致优化后氧枪在相同冷却水入水条件下终点冷却水回水温度高于优化前氧枪。但优化前后氧枪冷却水温度均小于安全供水温度45 ℃,因此可满足安全生产要求。

图7 优化前后氧枪终点冷却水回水温度

3 结 论

(1)熔池速度及湍动能数值较大区域均为熔池内靠近底吹流股一侧,表明底吹流股对位于熔池中下方的钢液的搅拌效果大于氧枪对其搅拌效果。

(2)优化后氧枪在不同冶炼枪位下均可提高熔池搅拌效果,增大氧气射流与熔池接触面积,提高氧气传输速率。同时,优化后氧枪在熔池渣钢线一带所导致的熔池流动速度较大,在一定程度上加速了炉衬的腐蚀速度。

(3)工业试验表明,优化后氧枪供氧时间与吨钢氧耗相比于原氧枪分别缩短1.5 m及1.33 m3/t(标准),有利于控制吨钢冶炼成本,提高转炉冶炼经济效益。同时,优化前后氧枪冷却水温度均小于安全供水温度45 ℃,可满足安全生产要求。