AZ91D镁合金汽车轮毂浇铸工艺方案

段少勇

(杨凌职业技术学院,陕西咸阳712100)

轮毂是汽车重量的重要组成部分,尽可能减少轮毂重量有助于降低车辆的能耗。当前制造轮毂常用的材料有铝合金、钢、镁合金等,其中镁合金的密度最小而且强度最高,所以成为了目前最受欢迎的轮毂材料。由于市面上的铝合金轮毂仍占多数,并且其传统的铸造方式对镁合金进行铸造时却效果较差。也正因此,本文研究一种新型的镁合金轮毂的铸造方法,提高轮毂的各种性能,从而进一步减轻汽车的重量。

1 镁合金汽车轮毂结构

1.1 镁合金工艺特性

本文所选取的轻量化AZ91D 镁合金材料,其密度在1.74~1.85 g/cm3,弹性模量45 GPa,以及切削阻力等方面相比于铝和铸铁都有巨大的优势,铸造过程中可以选取较大的浇注压射力,而且受外力易变性,能够有效分散应力,确保材料均匀受力,还可以在一定程度上提高生产效率,扩大经济效益。

1.2 轮毂的结构

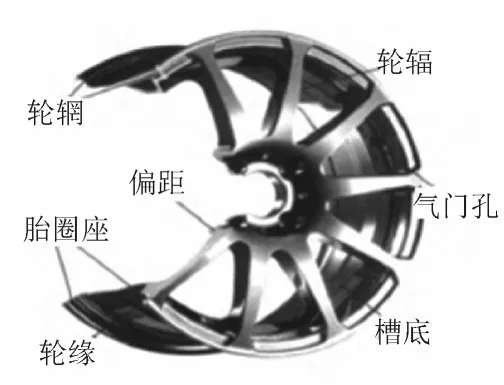

汽车轮毂作为汽车的重要组成部分,其结构性能除了满足功能上的需求外,还应该满足汽车安全以及经济实用的要求,因此其应该具有较理想的刚度、强度以确保较长的使用寿命。为满足这些要求,结合镁合金的特性,将轮毂进行如图1 的设计。

图1 镁合金轮毂模型

根据《GB/T3487—2017 汽车轮辋规格系列》所设计的轮毂体积为4 646.97 cm3,轮辋为5o深槽轮辋J 型轮廓,轮毂厚度5.5 mm,轮芯节圆直径为110 mm,设计5个锥面的螺栓孔,确保车轮的对称;弧形轮辐其背部有掏料,这种型式能够在一定程度上增加轮毂的强度,降低轮毂的质量,还比较美观。

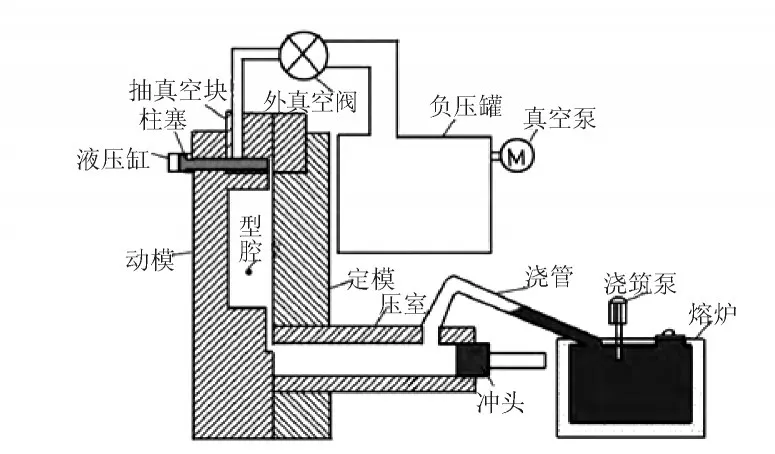

1.3 真空高压铸造技术

真空压铸技术可以是在模具中直接抽气至真空状态,还可以将模具放置在特殊的真空箱中进行抽气,这样模具腔内为真空状态,有利于熔体的压铸操作,图2展示了该技术的工作原理。这种技术适用于厚度较小的铸件,能够有效降低型腔的反压力,普通设备就能满足工艺的要求[1]。本文中选取真空压铸的技术能够有效降低金属的氧化程度,即使薄壁铸件也能够完美成型,该技术适用于对镁合金的铸造。

图2 真空高压铸造工作原理

2 挤压铸造轮毂所需的工艺参数

2.1 模具预热温度

合理的模具温度有助于提升铸件的质量并延长其使用寿命。如果模具的预热温度尚未达到规定值就进行合金液的浇注,那么就会在型腔内迅速凝固形成较厚的结晶,严重降低了加压的质量;不仅如此,随着温度梯度的增大,往往会造成铸件产生比较大的柱状晶,在一定程度上影响了铸件的质量[2];另外,预热温度低还容易导致冷隔、冷痘和涂料夹杂等瑕疵的出现。

如果对模具预热时温度过高,就会使铸型受到过大的热应力,高温的作用使得金属紧紧黏结在型腔的内表面,这样铸件不仅很难与模具有效脱离,还会影响其基本性能从而缩短铸件的使用寿命;另外,高温还会在一定程度上增加保压时间,这不仅在无形中延长了生产工期,并且还会导致喷涂润滑剂的效果不佳。

2.2 合金浇注温度

合金的浇注温度直接关系到金属的成型效果。在进行挤压铸造作业时一定要合理控制合金的浇注温度,尽可能的取温度范围的下限。这是由于当选取较低温度浇注时,合金中产生的温度梯度较小,这样也相应的减少了气体的产生,在铸件凝固的过程中有效避免了缩孔、缩松的情况发生。另外,当温度较低时有利于延长铸型的使用寿命,还有助于液态金属发生喷溅、披缝,有助于形成更加细化的晶粒组织,很大程度上上改善并提升铸件的质量。因为挤压铸造的过程需要在高压下进行凝固,所以低温浇注的方式能够在这种环境下进行[3]。但是浇注温度不能过低,因为凝固过快的合金很容易出现铸型未充满的现象。如果浇注的温度过高,凝固过程中就经常发生缩孔的现象,大大降低了模具的使用周期。

浇注温度的合理取值应当综合液相线温度以及其结晶温度区间的实际情况进行确定。如果合金的结晶温度区间相对较小,那么浇注温度的选择就需要大于其液相线温度;相对的如果区间较大,那么浇注温度的选择就应当低于其液相线温度。

2.3 合金充型速度

如果铸件的造型已初步形成,那么合金的充型速度就受到冲头移动速度的影响。如果冲头在移动时的速度较快,合金液就容易在形成涡流的同时吸入气体,最终造成铸件中出现气泡;如果冲头移动较慢,合金液就会提前凝固,而不能将型腔充分填满。

3 镁合金汽车轮毂铸造工艺

3.1 合金充型过程

铸件充型过程涉及合金液的流动、温度的传递,该过程中会发生热量的消耗,但是整个过程保持质量和能量的守恒,所发生的热交换则遵守热量平衡方程。对合金充型过程进行数值模拟分析时依据有限元的理论,通过MAC或VOF法等解决铸造型腔中流体流动的相关问题,从而科学合理地模拟出充型流体最前端所处的位置及相应的形状。

3.2 合金凝固过程

合金凝固过程涉及质量、能量、热量、相变等一系列物理化学变化,在对该过程进行数值模拟时着重考虑热量的传递过程,进行温度场的模拟。该过程中包含的热量传递方式有三种,一是合金液与铸型之间发生的热传导作用,二是合金液与铸型、周围空气发生的热对流,三是金属液、铸型发生的热辐射[4]。

3.3 真空压铸轮毂铸造工艺优化

结合真空压铸成型的相关情况,合金液充填时应当遵循轮辋-轮辐-轮芯的顺序,以轮毂的边缘为起点进行作业。轮毂浇注时还要注意其排溢系统的相关功能,主要构造有内浇道、横浇道、直浇道、溢流槽和排气道。

按照镁合金轮毂铸件的体积、充填时间等相关参数的设计,最终将内浇道设置为扇形,然后在轮缘侧面的下缘开始逐步浇注。另外内浇道厚度一般设置为10 mm,其宽度应该根据实际情况研究确定。

本研究选取卧式冷室压铸机,对圆弧状的横浇道进行浇注时,浇注液的入口应当设置在料筒内径2/3以上的位置,并且要确保入口截面直径超过其内浇道的直径,另外还要确保出口直径为入口的70%~90%。

直浇道有压铸机的料筒、模具的浇口套,需要按照一定的参数来确定二者的大小,其中二者的长度之和不能超过压射杆的最大压射行程,有利于冲头具有合适的追踪距离,也有利于铸件快速脱离浇口套。根据这一特性,本研究中最终确定料饼厚度为22 mm,压射冲头直径为120 mm,这一参数能够满足设计的相关要求。

3.4 轮毂充型与凝固过程模拟分析

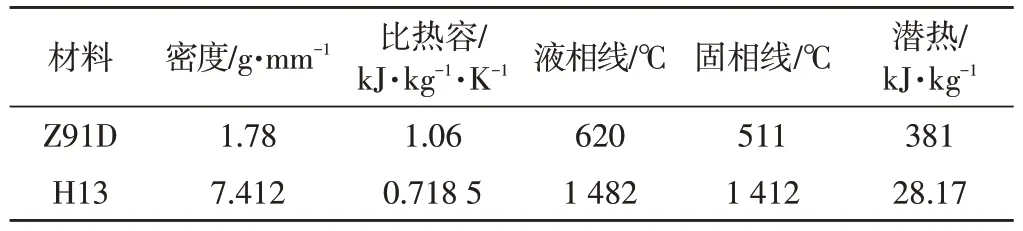

本研究中选取H13 钢作为模具型芯、AZ91D 镁合金相关参数进行对比,结果如表1所示。按照这一对比最终确定真空高压技术的技术参数值有:合金液浇注温度680 ℃、铸型初始温度220 ℃、冲头慢压射速度和快压射速度分别为0.25 m/s 和6.0 m/s、模具与铸件间的界面热交换系数1 500 W/(m2·K)。

表1 H13钢与AZ91D镁合金相关参数对比

通过先进的计算机模拟软件研究轮毂冲型的过程,发现该操作只需0.2 s 即可完成。从边缘处着手浇注配置好的合金液,按照从轮辋到轮辐、轮芯的顺序逐渐注入,当轮辐与轮芯中的合金液完全交汇时,合金液会继续流向轮辋和轮辐,因此要设置合适的溢流槽,确保合金液能够充满整个轮辐,进而完成整个轮毂的充型。通过计算机模拟软件能够看出,当合金液开始流至轮辐的中部位置时,由于模具中设置了凹槽,所以液体的流动速度有所降低,同时凹槽内的气体不能及时被排除而包裹在液体中,当合金液凝固时也就会有气孔的存在。

金属铸件在进行铸造时还会经常遇到缩孔缩松的问题,这往往是由于合金液在凝固时不能及时补缩导致的。因此,在施工前要分析出最可能发生缩孔缩松情况的部位,该部位可以通过液相孤立区的范围而进行确定,然后提出有针对性的优化措施,尽可能的避免缩孔等现象的发生。根据计算机的模拟过程分析,该工艺下轮毂结构的凝固顺序是从溢流槽开始的,然后依次是轮辋、轮辐和轮芯,最后部位是浇口套[5]。值得注意的是,在凝固的过程中,并不是一个构件凝固完全后再进行下一构件的凝固,这是因为轮毂的轮芯与轮辐并不是呈现典型的轴对称关系,位于轮辋上部的三个点凝固时间最晚,而且凝固时也无法补充合金液,根据这一特点可以判定轮辋上缘的这三个区域是容易出现缩孔的部位。由于镁合金具有相对较小的容积热容量,但是在轮毂各部位连接处往往存在较大的厚度差异,所以轮辐的中间位置容易发生过早凝固的情况,各连接处又容易受到热应力的影响在凝固时也容易出现缩孔的问题。

通过以上对真空高压技术进行铸造时容易出现的问题进行分析,可以通过增加预热温度以及降低压射速度的方式有针对性的优化工艺技术,在不改变轮毂几何的前提下,通过Anycasting 高级铸造模拟软件系统对铸造过程进行科学模拟,为保证轮毂的性能最佳,确定相关参数为:浇注温度、模具预热温度分为别680 ℃和250 ℃,快、慢压射速度分别为3.0、0.2 m/s,以满足铸造工艺的要求。

4 结 论

汽车轮毂的重量、寿命等性能不仅影响了车辆的整体性能,而且其造型也对车辆的美观产生一定的影响,镁合金作为目前性能最佳的一种新型材料,其科学合理的铸造有利于减轻汽车的重量,减少对能源的消耗,也符合当前提倡的节能环保的要求。因此,选取真空高压技术进行镁合金轮毂的铸造,并通过先进的计算机软件进行相应的研究确定其价值,也希望为汽车轮毂的进一步改进提供更多的参考信息。