大采高工作面末采注浆加固技术应用

李学才

(晋城煤业集团 赵庄煤业,山西 晋城 048000)

大采高工作面的末采工作是矿井安全生产的重要环节之一。赵庄煤业5301工作面末采到最后10 m时,工作面中部发生片帮、冒顶,破碎矸石压架,并迅速扩大至整个工作面,大块矸石填满整个回采空间,最终处理耗时20天,消耗化学浆80 t,造成严重损失。以往对大采高工作面末采注浆重视程度不够,对煤柱破坏规律、注浆材料、注浆时机、注浆工艺研究较少。5303工作面与5301工作面相邻,地质条件类似,为防止5303工作面末采时出现类似情况,对5303工作面进行末采注浆加固,以防止工作面片帮、冒顶,保障顺利撤架。

1 工程概况

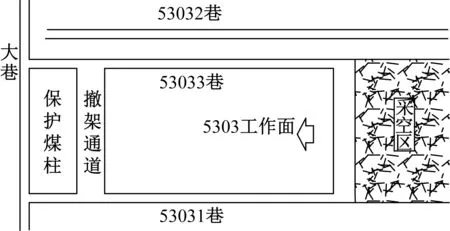

5303大采高综采工作面位于赵庄矿东五盘区,工作面开采3#煤层,煤层平均厚度5.9 m,一次采全高,煤层底板标高+275~+326 m,地面标高+560~+699 m,工作面倾斜长度为221 m,走向长度为1 334 m. 布置53031、53032、53033三条顺槽,53031、53032为进风巷,53032为回风巷,在停采线提前掘出撤架通道。工作面与巷道位置关系见图1. 工作面正常平均推进速度8 m/d.

图1 5303工作面与巷道位置关系图

2 末采深孔注浆加固机理分析

2.1 大采高工作面末采片帮机理分析

煤壁片帮是煤体在矿山压力作用下,煤体破碎后滑塌下来的一种矿压显现现象。由于大采高工作面采高大、矿压显现剧烈,煤壁自稳性较差。末采阶段随着回采进行,临近撤架通道,煤柱变薄,应力集中程度增高,煤壁大多已处于破碎状态,其承载能力已经很小甚至已经没有承载能力。由于所处位置以及生产工艺的限制,难以给煤壁施加围压,即无法使其处于三向受压状态,在煤壁附近的煤体处于二向应力状态甚至单向应力状态,其支撑能力大幅降低,煤体上的支承压力通常超过煤体极限强度,由于支承压力的增加或煤体强度的降低均会导致该区煤壁外鼓量的增加,从而导致煤壁片帮[1-2].

2.2 5303大采高工作面超前支承压力分布规律

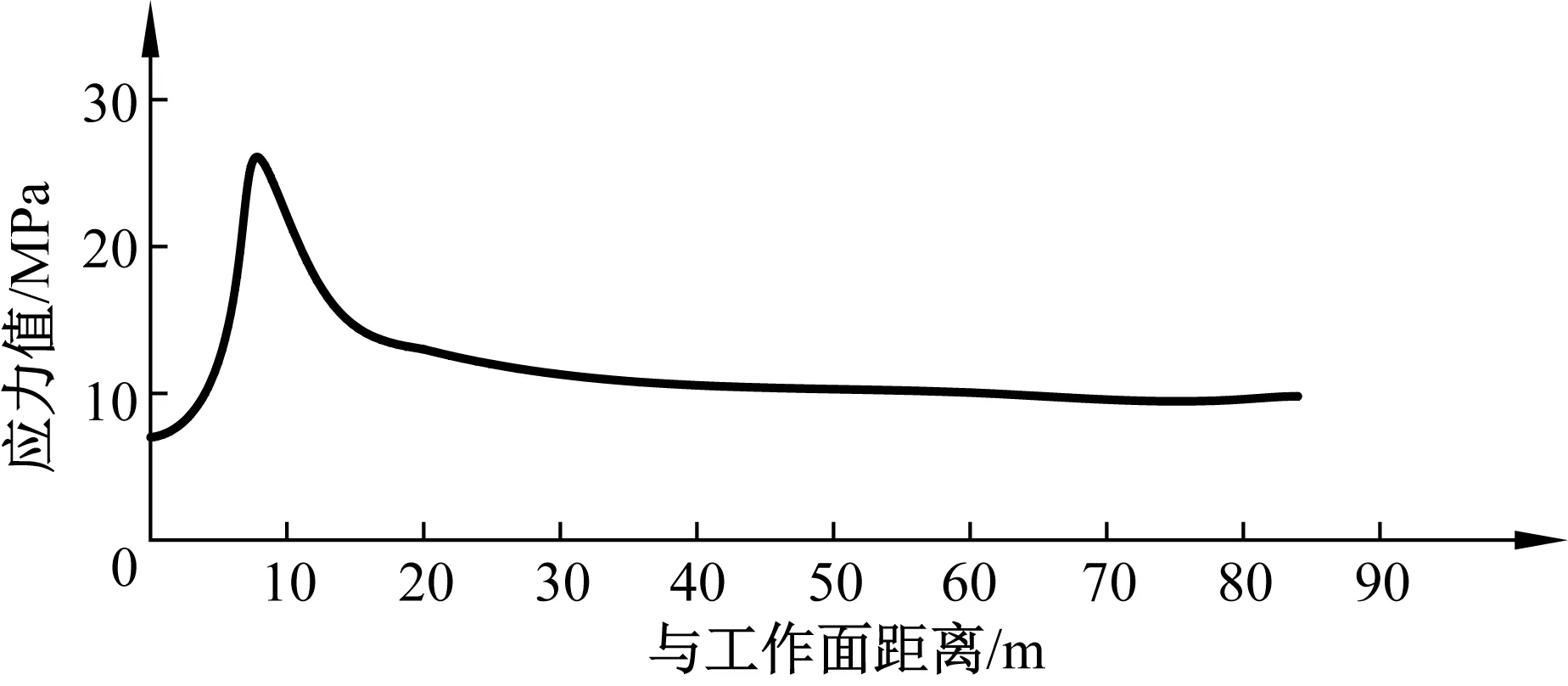

采用现场实测方式确定超前支承压力。在53031巷和53033巷内,超前工作面100 m位置各布置两根单体柱,安装YHY60数显式矿用本安型数字压力计,配套手持式采集器定期采集。随着工作面推进,数字压力计会自动记录工作面前方0~100 m顶板压力数据,对采集数据进行汇总,部分数据见表1,绘制超前支承压力分布曲线,见图2.

由表1可以看出,工作面超前支承压力影响范围为工作面前方0~65 m,0~4 m为应力降低区,4~65 m为应力升高区,65 m以外为原岩应力区。

表1 顶板压力数据统计表(部分)

图2 5303工作面超前支承压力分布曲线图

2.3 裂隙发育及合理注浆区域分析

根据5303工作面超前支承压力分布规律可知,工作面前方65 m以外原岩应力区裂隙不发育,注浆量小、注浆压力大,不适宜注浆;工作面前方0~20 m煤体较为破碎,裂隙十分发育,且裂隙导通工作面煤壁,容易发生煤壁漏浆,也不适宜作为注浆区域;工作面前方20~65 m较适合作为注浆区域,而裂隙主要发育在进入工作面前方50 m以内,因此,进一步确定合理注浆区域为工作面前方20~50 m.

3 注浆加固方案设计

3.1 钻孔布置原则

1) 注浆区域。依据超前支承压力分布规律以及以往的末采片帮、冒顶观测经验,确定加固范围为最后阶段30 m煤柱,在撤架通道内向工作面方向施工钻孔,进行覆盖式布置。

2) 钻孔层位。基础布置为上下两排,上排孔加固煤壁与顶板交界位置,带一定仰角,终孔位置在顶板上方1~2 m,下排孔加固煤壁中上部,终孔位置在顶板下方1.5 m.

3) 钻孔间排距。现场打孔注浆,测试扩散半径,不少于3个测试孔,依据测试结果确定钻孔间排距,保障浆液充分扩散,现场测试浆液有效扩散半径约3 m.

4) 提前打孔、封孔。为防止施工紧张,提前布置所有钻孔,并进行封孔,当工作面距离撤架通道剩余50 m时,钻孔进入合理注浆区域,工作面暂时停采,给出2~3 d注浆时间,注浆完毕后工作面继续向前回采。

3.2 钻孔布置方式

钻孔可以选择在两巷布置,或在撤架通道内布置,也可以配合布置。经综合比较,认为在撤架通道内施工钻孔,钻孔深度较短,钻孔轨迹不容易发生偏离,且撤架通道空间充足、无障碍物,便于钻机和注浆设备施工,而两巷有皮带、设备列车,因此选定在撤架通道内实施30 m钻孔,对末采阶段最后30 m煤体进行覆盖式布置,从撤架通道内施工钻孔,见图3.

图3 钻孔布置俯视图

钻孔参数。撤架通道高度5 m,下排孔和上排孔“三花”布置,间距均为4 m,下排钻孔开孔高度距离顶板1.5 m,仰角0°,孔深30 m,上排孔开孔高度距离顶板0.8 m,仰角5°,孔深30 m,孔径均为75 mm,见图4.

图4 深孔钻孔布置示意图

3.3 超细水泥深孔注浆材料

采用超细水泥深孔注浆,使用水灰比0.6∶1,其主要性能如下:

1) 超细,悬浮、渗透性好。细度超过1 200目,是普通水泥的4倍以上,一方面使浆液更加均匀,悬浮性好,不会出现离析泌水现象,可以进入微小裂隙,扩散渗透性能好,另一方面提高了水泥活性,大幅提高凝结和强度增长速度[3].

2) 强度增长快,减少停采时间。由于现场需要工作面距离撤架通道50 m停采进行注浆作业,注浆一般耗时2~3 d,然后进行回采,工作面正常推进速度10 m/d,通过20 m隔离防漏浆煤柱仅需2 d,即距离工作面最近的注浆区域仅有2~3 d的材料强度增长时间。材料经过超细化后,1 d可以达到16 MPa以上,3 d可以达到26 MPa以上,满足了工作面快速推进的要求。

3.4 注浆设备工艺

该次末采注浆选用的注浆泵为ZBYSB100/20-18.5型液压注浆泵,该泵适合高压力、大排量注浆封堵工程,适用于深孔注浆工程;采用QB260气动搅拌桶、盛浆桶。末采注浆提倡高压注浆,辅助浆液更好扩散,一般注浆终止压力不低于12 MPa.

4 工程量及效果考察效果

4.1 工程量

共实施111个30 m钻孔,钻孔工程量3 330 m,累计注浆量177.6 t,平均单孔注浆量1.6 t,最大单孔注浆量5 t,平均注浆压力15 MPa.

4.2 效果考察

工作面推过末采注浆区域,可见大量浆液扩散痕迹,煤壁平直,顶板良好,未发生片帮、冒顶现象,安全通过末采区域顺利撤架,未使用化学浆,通过最后20 m仅用3天,见图5a),而5301工作面末采时情况见图5b).

图5 工作面末采实景对比图

5 结 论

1) 现场实测确定超前支承压力影响范围为0~65 m,通过裂隙发育程度和可注性分析,认为合理注浆区域在工作面前方20~50 m.

2) 制定撤架通道深孔注浆方案,确定提前打孔、合理注浆区域的注浆方式,钻孔布置层位控制煤壁中上部和顶板。

3) 超细水泥深孔注浆材料具备超细、强度快速增长特性,满足浆液充分扩散和工作面快速推进需求。

4) 效果考察表明,共消耗177.6 t注浆材料,平均单孔注浆量1.6 t,5303工作面仅耗时3 d,安全快速通过末采20 m区域,未发生片帮、冒顶现象。