瓦斯预抽钻孔合理封孔深度的确定

李国荣

(山西煤炭进出口集团 蒲县豹子沟煤业有限公司,山西 临汾 043405)

巷道形成后,围岩应力重新分布,出现应力集中区。为保证钻孔成孔率及抽采效果,封孔深度必须超过应力集中区,且外部封孔段要超过巷道围岩松动范围,以防止封孔材料还未凝固生效就从松动裂隙中漏出。封孔深度没有超过裂隙发育区域,会造成漏风并降低抽采浓度及抽采效率。封孔深度若超过裂隙发育区域,又会造成封孔材料和工时的浪费,增加封孔成本。因此,研究抽采钻孔围岩的裂隙发育范围对封孔工艺及瓦斯抽采具有重要意义[1-3].

山西霍尔辛赫煤业有限责任公司(简称“霍尔辛赫煤业”)井下工作面瓦斯抽采钻孔以往采用经验方法确定封孔深度,没有对不同地质区域进行具体分析,抽采效果不理想。因此,通过数值模拟法和钻屑指标法确定巷道围岩的裂隙发育范围,以科学确定封孔深度。

1 试验工作面概况

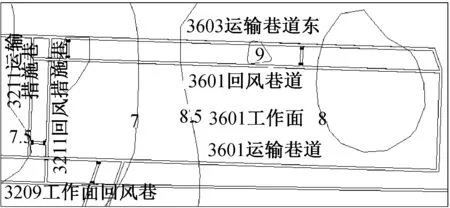

霍尔辛赫公司3号煤层3601工作面长度约1 200 m,切眼长度200 m;两条巷道均布置在3号煤层中,沿煤层顶板掘进,巷道断面5.0 m×3.5 m. 在3601工作面巷道掘进过程中,对该区域煤体原始瓦斯含量进行了测定,实测瓦斯含量5.73~9.24 m3/t,平均7.71 m3/t;残存瓦斯含量2.39 m3/t,煤层平均厚度5.65 m,为近水平赋存。3601工作面瓦斯含量等值线图见图1.

图1 3601工作面瓦斯含量等值线图

2 数值模拟确定封孔深度

1) 模拟内容。

采用FLAC3D数值模拟软件分析3601运输巷道巷帮塑性区的范围以及围岩应力分布。为本煤层瓦斯抽采钻孔施工、封孔提供科学依据。

2) 计算模型的建立。

运用计算机数值模拟软件FLAC3D建立钻孔模型,模拟采用摩尔库伦模型;采用六面块体网格(brick)模型单元建立,模型尺寸为50 m×20 m×50 m,模拟钻孔长度20 m,模型网格117 000×节点131 098,锚杆、锚索以cable的形式施加。X方向每个网格为0.5 m,Y方向每个网格为2 m,Z方向煤层的每个网格0.2 m,Z方向其余岩层的每个网格约为0.5 m. 模型的框架见图2.

图2 数值模拟计算模型网格划分图

模型底面和侧面采用零位移边界,模型的左右边界采用单约束边界,取u=0,v≠0,u,v分别为X,Y的位移。模型的下部边界定义为全约束边界,取u=v=0. 模型的上部边界定义为自由边界。模型上覆岩层重量作为外载荷施加于模型的上边界。

根据3601运输巷道对应煤层埋深取最大值500 m,自重应力为初始垂直应力,岩石容重可以取25 kN/m3,得出垂直应力12.5 MPa,垂直应力施加在模型上部边界,现取侧压系数为0.5,计算可得水平应力为6.25 MPa,相关地层物理力学参数见表1.

表1 煤的物理力学参数表

3) 模拟结果分析。

电压短时中断对用户负荷影响可按停电持续时间对负荷的影响划分为4类[15-16]:1)一般敏感负荷,分钟级的短时停电即暂时中断就会对其造成影响和危害;2)敏感负荷,秒级的短时停电即瞬时中断就会对其造成影响和危害;3)特别敏感负荷(几十至几百毫秒),即瞬间中断就会对其造成影响和危害;4)严格负荷(毫秒级,0.02 s内),即短时停电就会对其造成影响和危害。

模型建好并开挖后,将顶帮处锚杆、锚索施加到模型中,运行并结束后,多角度进行切片出图,分析钻孔的应力分布规律;分析位移分布规律;分析弹塑性破坏特征,最终确定合理封孔深度。

a) 应力特征。巷道开挖并支护后垂直应力分布特征见图3. 从图3可以看出,巷道围岩的最大垂直应力为19 MPa,应力系数为1.52,距离帮壁3.5~4 m处。

图3 巷道围岩垂直应力等值线图

应力集中区在距帮壁3~11.5 m,应力值不低于17 MPa. 而在顶、底部出现围岩垂直应力较小的情况,应是此处由于巷道开挖导致应力集中,围岩发生剧烈破坏,破碎程度高,破碎后的围岩强度,应力向围岩深度转移,重新分布。该区域属于卸压区域,符合围岩自稳原理[4-5].

b) 位移特征。由于应力场的作用,地下空间工程在施工过程中会产生围岩位移变化,见图4,巷道顶板的最大垂直位移为21.98 mm,顶板垂直位移变化较大的范围至顶部0~6 m. 巷道底板的最大垂直位移为30 mm,底板垂直位移变化较大区域为0~3.5 m. 底板的位移量相对顶板来说较大,这是由于巷道沿顶掘进,煤层总厚5.65 m,底煤有2.15 m,而煤质相对岩石硬度低,所以巷道底部变形严重,底鼓变形现象严重。

图4 巷道围岩垂直位移等值线图

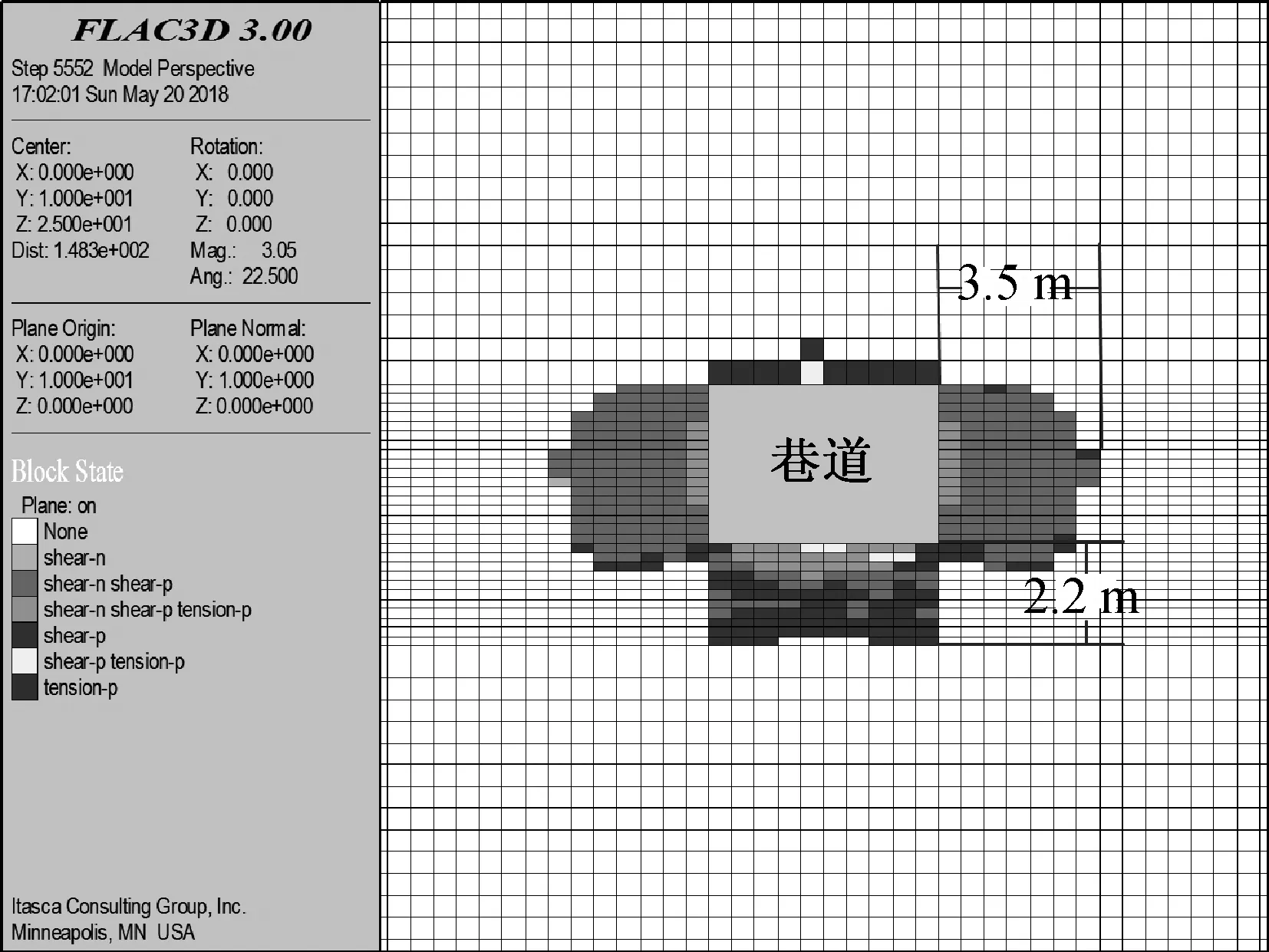

c) 塑性区特征。巷道围岩的破坏范围和破坏性质见图5. 巷帮0~3.5 m和巷底0~2.2 m煤层处于塑性破坏状态。巷道底部变形严重,底部中间区域煤体伴随有多次塑性屈服和弹性恢复。巷道顶部主要是屈服状态的弹性恢复区,并且0~0.5 m的顶板岩体存在拉伸破坏。巷道整个塑性破坏区在中上部较多。

图5 巷道的围岩塑性区分布特征图

巷道松动圈的大小与支护方式、支护时间、采深以及采动都密切相关。根据相似地质条件的巷道调研分析可知,巷道的松动圈基本上都在2.5~3 m,与巷道模拟结果相似,验证本次模拟有效,可作为参考依据。

3 钻屑指标法确定封孔深度

钻屑指标是煤矿常用的技术指标,可用以判断煤层是否具有冲击倾向性、确定抽采半径、判断瓦斯压力大小以及分析巷道松动范围。钻屑指标包括钻屑量S、钻屑瓦斯解析指标Δh2和K1值等,该矿采用钻屑量S来确定封孔深度。

对3601回风巷道进行钻屑指标测试,该巷道煤层比较稳定,能够代表区域煤层特点。共选择4个测点布置测定钻孔测定钻屑量S. 测试方法为采用钻头d55 mm的煤电钻进行煤壁巷帮打钻,钻孔角度1°~2°,使用编织袋在钻孔孔口处采集排出来的钻屑,并用弹簧秤对每1 m的钻屑量进行称重,共计测定15 m,钻屑量S与孔深的关系见图6.

图6 钻孔钻屑量S和孔深关系图

从图4可以看出,4个钻孔钻屑量趋势相近,符合应力特征,先升后降,并有一个峰值点。可见,由于煤壁赋存条件不同,不同钻孔的应力峰值大小和该处的巷道钻孔位置不同,但总体变化趋势符合巷道开挖后应力分布规律。

其中,1#、4#钻孔钻屑量S峰值处于孔深9 m左右,随后在9~12 m逐渐下降,在12~15 m逐渐稳定;2#、3#钻孔钻屑量S峰值处于孔深8 m左右,8~12 m逐渐下降,12~15 m逐渐稳定。

研究表明[5],仅根据钻屑指标法测定的卸压区范围来确定顺层抽采钻孔的封孔深度不合理,顺层抽采钻孔的合理封孔深度应超出在抽采负压作用下巷道空气可通过煤层中的裂隙影响抽采钻孔的区域,将该区域定义为瓦斯运移负压影响区,即顺层抽采钻孔的合理封孔深度应超出其负压影响区。

因此,综合考虑扰动影响的冗余度及安全因素认为12 m处煤壁仍处于应力较高区域。

综合数值模拟的结果(封孔深度至少要达到11.5 m)和钻屑量S测定的结果(封孔深度至少达到12 m),最终确定3601回风巷道的封孔深度应大于12 m.

4 效果验证

经工业性试验验证,3601工作面试验区域内钻孔封孔深度为12 m时,单孔瓦斯浓度均较高,3601工作面回风巷道巷228个统计钻孔抽采初始时平均浓度71.2 %,抽采4个月平均浓度57.7 %;3601运输巷道144个统计钻孔抽采初始时平均浓度65.1 %,抽采4个月平均浓度51.7 %,保证了钻孔抽采浓度。