古城煤矿全程注浆封孔技术研究与实践

范存恒

(潞安集团古城煤矿建设管理处,山西 长治 046100)

瓦斯抽采是瓦斯治理的有效手段,在瓦斯抽采过程中,钻孔封孔是关键技术环节。在封孔技术中使用较多的是“两堵一注”。但是,这种方法在实际运用中存在一定的不足,空气进入钻孔影响瓦斯抽放浓度和抽放量。因此,研究新的封孔技术是非常必要的。本文提出的“全程注浆”封孔技术,在古城煤矿进行了实践运用。

1 全程注浆封孔技术研究

1.1 “两堵一注”封孔工艺存在问题

煤炭开采深度越来越深,地质条件复杂多样,同时由于机械化开采造成的采动影响,对瓦斯抽放钻孔造成的破坏也日益严重,传统的封孔技术条件下,容易导致钻孔发生漏气等问题。潞安集团广泛使用的“两堵一注”工艺存在一定的问题。

(1)封孔技术操作复杂。“两堵一注”技术中“堵”的组成包括内外两个A/B袋、注浆管道和返浆管道等多个部分,而且部分需要在井下进行安装布置,操作比较复杂。

(2)抽采效果受外部影响较大。由于“堵”组成中的内外两个A/B袋会受热膨胀堵住内孔影响抽采效率,封孔质量易受人为影响。

1.2 “全程注浆”封孔技术原理

针对上述问题,为了提高封孔质量,简化操作工艺,提出“全程注浆”封孔技术。“全程注浆”封孔技术操作简单,随下管直接进入孔内开始注浆,减少了施工时间,也不易造成封孔堵塞,避免了二次封孔。其具体操作如下:

(1)把长度为8m的速封式注浆囊袋套入封孔管3.5m位置(如图1所示),用专用管卡进行固定处理。

(2)把封孔管插入瓦斯抽放钻孔。

(3)当注浆工作开始以后,囊袋外端会充分膨胀硬实并将爆破阀爆开口,此时注浆完成。

图1 全程注浆封孔工艺示意图

2 全程注浆封孔技术试验

为了对全程注浆技术进行更加准确的分析,在古城煤矿进行了试验。试验方法分别选择“两堵一注”和“全程注浆”两种方法进行封孔,对比抽采浓度等数据,并通过实践考察现场的便捷性。

2.1 抽采钻孔施工

试验区域选择在N1303工作面顺槽内,长度为30m。试验方案为:在30m范围内每隔3m布置一个钻孔。前5个钻孔通过“两堵一注”进行封孔,并入H1管道,后5个钻孔通过“全程注浆”进行封孔,并入H2管道。安装好孔板流量计。钻孔布置示意图如图2所示。

图2 N1303巷道顺槽30m试验区钻孔布置示意图

2.2 封孔工艺对比

(1)“两堵一注”封孔情况

通过试验发现,采用“两堵一注”进行封孔操作比较复杂,现场管路安装时容易出错,而且因为A/B袋膨胀无法完全均匀,会有泥浆进入钻孔导致堵塞。

(2)“全程注浆”封孔情况

与“两堵一注”进行封孔相比较,“全程注浆”进行封孔操作比较简单,平均可以节省10min左右的时间,而且泥浆能够直接进入固定好的布袋内,不会发生泥浆进入钻孔的问题。

通过实践对比发现,“全程注浆”的钻孔充填更加完全,可以加强封孔效果。

2.3 抽采效果对比

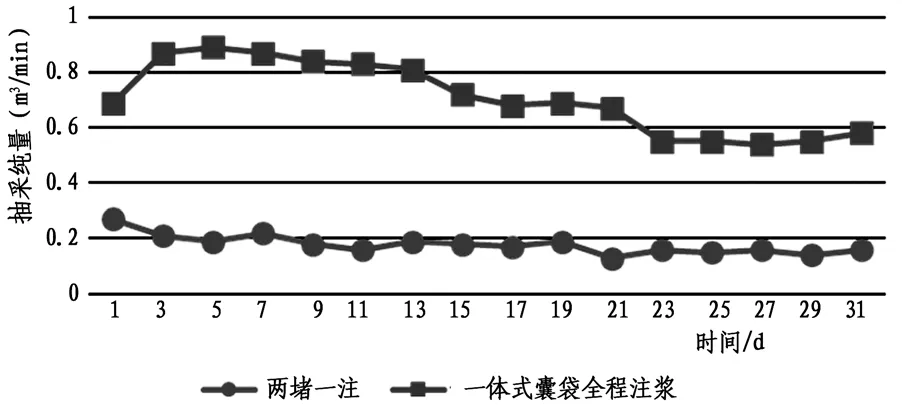

抽采上述“两堵一注”和“全程注浆”进行封孔的钻孔,同时通过孔板流量计进行瓦斯浓度、抽采纯量等抽放数据的监测,数据统计时间为31d。对统计所得的数据进行分析,绘制相应的对比图如图3、图4所示。

从图3中可以看出,时间相同时,“全程注浆”封孔的钻孔抽采浓度要高于“两堵一注”封孔的钻孔。在31d的试验时间结束时,“两堵一注”和“全程注浆”封孔钻孔的平均瓦斯浓度分别为26.9%和78.5%,两者相差近3倍。

图3 钻孔抽采浓度变化对比图

图4 钻孔抽采纯量变化对比图

从图4中可以看出,时间相同时,“全程注浆”封孔的钻孔抽采纯量要高于“两堵一注”封孔的钻孔。在31d的试验时间结束时,“两堵一注”和“全程注浆”封孔钻孔的平均抽采纯量分别为0.18m3/min和0.71m3/min,两者相差近4倍。

2.4 经济成本分析

“两堵一注”封孔技术在施工过程中需要用到A/B袋(一套价格大约50元),每个钻孔需要四组,即采用该技术时,每个钻孔需要材料费用200元。这是顺利完成封孔的情况下,如果封孔质量存在问题,需要二次封孔的话,材料费用将会翻倍。而使用“全程注浆”封孔施工材料费用为一个速封式注浆囊袋(价格大约为160元)。从实际情况来看,“全程注浆”封孔质量远远优于“两堵一注”,几乎不需要二次封孔。因此,从经济成本的角度看,“全程注浆”封孔技术更好一些。

2.5 人力成本分析

由于“两堵一注”封孔技术在施工过程中需要人工进行A/B袋固定、注浆管和返浆管的捆绑等工序,工作程序比较繁复、工作强度较强。与之相比,“全程注浆”封孔技术工序较少,只需要将速封式囊袋固定好即可。因此,“全程注浆”封孔技术可以节省人力成本。

3 总结

针对传统的“两堵一注”封孔工艺存在的不足,提出了“全程注浆”封孔方法,通过实践试验和效果分析,得出以下结论:

(1)“全程注浆”技术操作简单、时间快、劳动量小,而且形成的封孔质量好,不易产生裂隙,也不易发生堵塞。

(2)通过试验应用,得到两种方法的具体对比数据,从数据看出,“全程注浆”技术在瓦斯抽放浓度和抽采纯量两个方面分别是“两堵一注”的近3倍和4倍,证明“全程注浆”封孔方法抽采效果更好。