深井软岩巷道围岩变形数值模拟分析及控制研究

李建永

(山西晋城煤业集团 勘察设计院有限公司,山西 晋城 048006)

针对深井软岩巷道围岩控制问题,从软岩巷道的变形机理及支护方面,国内外进行了大量研究。张振全[1]针对深部高应力软岩巷道难以支护的问题,系统分析总结了该类巷道变形破坏特征,并提出了锚网索注联合支护对策。文献[2-3]提出了适用于深井软岩的新型复合支护技术体系,使围岩整体稳定性得到显著加强。文献[4-5]采用数值模拟方法,基于实际地质条件,模拟了软岩巷道支护方案,得出具体的支护参数,为支护方案提供设计依据。仅从理论层面难以解决深井软岩巷道大流变、大变形难题,需要结合现场实际采用多种研究手段综合研究解决。依据山西省晋东南地区某深部矿井的实际工程地质条件,采用数值模拟方法,研究深井软岩巷道围岩变形具体参数,并应用于现场实践。

1 工程概况

该深部矿井受到深部高应力环境的影响,井下高应力软岩巷道变形量大,且围岩变形速度较快,严重地制约了巷道的正常使用。尤其是在受掘进、开采影响下,巷道围岩变形破坏趋势更加显著。根据现场多点实测巷道断面收缩率统计结果可知,巷道断面收缩率平均值为32%,局部变形破坏严重的地方收缩率高达65%以上。

该矿井井下东二南采区轨道大巷存在长约60 m的某段每年围岩位移变形量高达1.1~1.5 m,断面收缩变形率24%~36%,每隔3个月就需要卧底一次。井下西二轨道下山段每年顶板下沉量1.5~2.0 m,断面收缩变形率37.5%~64.75%. 东二南采区轨道大巷标高-790~-960 m,巷道围岩局部裂隙发育,部分裂隙严重发育地段出现短期滴水的现象,顶板严重下沉,两帮严重收缩,底鼓量也大,巷道围岩整体断面收缩,严重制约矿井的安全生产。

本文根据东二南采区轨道大巷实际地质条件为工程背景,通过研究分析巷道围岩变形破坏机理,以此为基础为后续的巷道支护设计提供参考依据,进而实现深井软岩巷道围岩的良好控制,进而保障后续矿井的安全生产。

2 巷道围岩变形数值模拟分析

2.1 数值模型的建立

根据井下东二南采区轨道大巷B64地质勘探点实际工程地质条件,适当简化建立FLAC3D数值模型,所建尺寸为长60 m×宽60 m×高80 m,采用Mohr-Coulomb强度准则作为煤岩体材料的屈服判据。模型中各岩层参数根据实验室测定数据及现场情况加以修正确定,见表1.

表1 各主要岩层力学参数表

所建模型左、右两侧边界采用水平位移约束,底部边界水平和竖直方向约束,在模型上部边界根据不同埋深情况施加相对应的均布载荷替代上覆岩层的重力效果,取重力加速度为9.8 m/s2.

2.2 模拟结果分析

数值模拟研究了500 m、600 m、700 m、800 m、900 m和1 000 m等6种不同埋深情况下巷道围岩中垂直应力和水平应力的变化规律,并计算得到了巷道围岩中变形破坏的塑性区范围变化情况。

2.2.1巷道围岩顶部应力分析

对不同埋深的巷道围岩进行数值模拟运算,其对应的巷道围岩顶板垂直应力分布随采深变化情况见图1. 由图1可知,不同埋深的巷道围岩顶板均在巷道中心线位置处垂直应力最小,且在距离巷道中心线0~5.5 m随着距离的递增垂直应力逐渐增大,之后垂直应力趋于稳定而处于原岩应力状态,整体变化呈现出以巷道中心线为对称轴的倒漏斗形状。随着巷道埋深的递增,顶板中对应的垂直应力整体上也递增。

图1 巷道顶板垂直应力分布图

东二南采区轨道大巷埋深800 m左右,巷道整体承受垂直应力较大,巷道左右侧垂直应力近似对称分布,两帮向外5 m附近垂直应力集中程度最大,支护结构承受较大的集中应力作用,右帮垂直应力与左帮近似分布。在巷道顶部和底角附近形成较大的应力升高区,围岩产生应力松弛,并伴随拉应力破坏,支护结构不能有效阻止应力破坏,使巷道整体支护结构失效。

在巷道两肩和两底角一定距离处均出现剪应力集中区,且剪应力在左、右肩深部围岩应力达到8.7 MPa,左、右侧底角区域由于围岩变形破坏严重,形成了剪切破坏后的低应力区,巷道顶部及两侧底角处成为支护最薄弱处,巷道由底角破坏引发整体失稳。

综上所述可知,巷道顶板中垂直应力大小与巷道埋深呈正比例关系,且在距离巷道顶板中心线两侧5.5 m范围内垂直应力存在急剧变化的规律。

2.2.2巷道围岩帮部应力分析

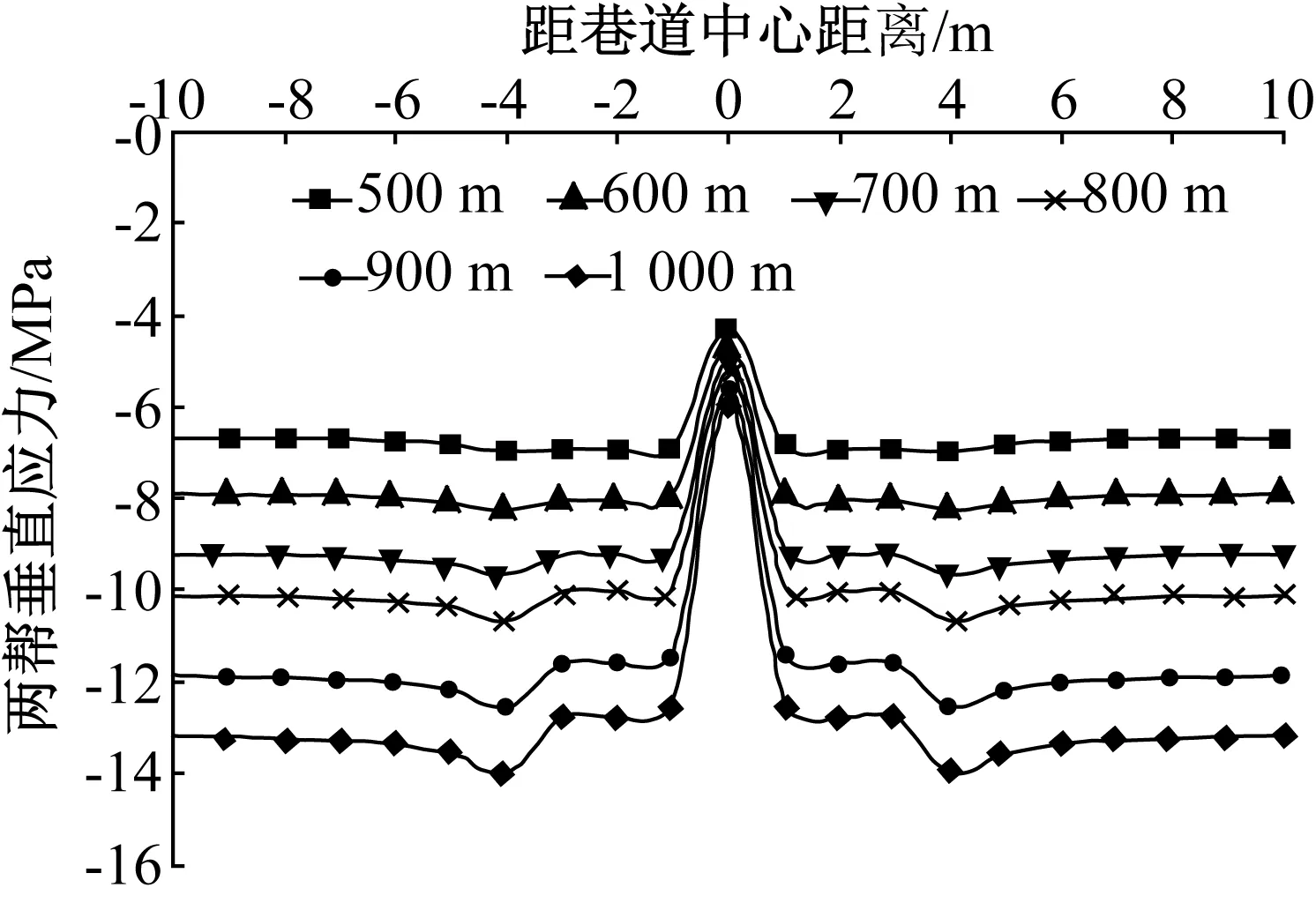

对不同埋深的巷道围岩进行数值模拟运算,其对应的巷道围岩帮部垂直应力分布随采深变化情况见图2. 由图2可知,巷道帮部垂直应力在距离巷道中心线0~1.5 m随着距离的递增垂直应力逐渐增大,之后垂直应力趋于稳定而处于原岩应力状态,说明巷道两帮0~1.5 m围岩呈弹-塑性状态,是需要重点控制的范围。

图2 巷道帮部垂直应力分布图

由图2可知,随着巷道埋深的递增,巷道围岩帮部对应的垂直应力整体上呈递增趋势。根据帮部受力特点分析可知,当采深超过800 m后,应力呈现较大的变化,因此,800 m埋深是巷道围岩急剧变化的临界采深。东二南采区轨道大巷埋深平均在800~900 m,有必要针对性进行加强支护。

2.2.3巷道围岩塑性区分析

塑性区分布范围变化见图3. 由图3可知,巷道围岩剪切破坏区、拉伸破坏区均随着采深增加而增大,且在埋深大于800 m后急剧增大,因此800 m埋深为一拐点。东二南采区轨道大巷埋深超过800 m时,巷道表现为变形严重及维护困难,800 m为岩巷变形严重的临界埋深值,因此东二南采区轨道大巷支护需要研究新的支护体系。

图3 塑性区分布范围变化图

模拟结果显示800 m埋深巷道周围呈现巨大塑性破坏区,巷道顶板塑性范围为2.6 m,左帮和右帮塑性区分别为5.2 m和5.4 m,同时巷道右侧底角处出现剪切破坏区,拉、剪复合破坏区大范围扩展造成了巷道的破坏,巷道底板塑性破坏达到最大值为6.1 m,由于巷道受应力和渗流水影响相互叠加作用,使塑性区大范围扩展,巷道帮顶及底板区域均具有破坏性质,进而造成巷道支护结构失效,导致巷道失稳。

3 工程控制效果分析

根据数值分析结果,在大量实际矿压观测基础上,研究得出了适合该矿软岩巷道支护技术参数及体系,即预留围岩变形量让压局部二次喷浆补强工艺技术。支护工艺参数见图4.

图4 东二南采区轨道大巷支护断面示意图

采用预留变形量让压局部二次补强锚网索联合承载拱支护技术后,围岩的变形过程平缓,并逐渐趋于稳定。巷道观测点顶底板位移量最大值为56 mm,两帮位移量最大值为22 mm,巷道整体呈现为稳定状态,变形极为缓慢,顶底与两帮的变形量都在可控范围之内,巷道断面可以满足正常使用要求,保证矿井安全运输及高效开采。

东二南采区轨道大巷支护方案改进前后的巷道围岩应力环境数值模拟结果见图5. 由图5可知,支护方案改进后,巷道围岩应力环境要明显好于原有的支护方案,巷道顶板、两帮和底板中的垂直应力集中明显降低,有利于巷道的长久维护。

图5 东二南采区轨道大巷支护改进前后数值模拟结果图

4 结 论

1) 随巷道埋深增加,巷道围岩垂直应力分布呈圆筒状近似对称分布,顶板及底板出现拉应力区,其范围随采深增加而增大,埋深超过800 m时巷道塑性区破坏范围明显增大,变形破坏程度加大。

2) 巷道两帮垂直应力近似对称分布,两帮外5 m附近出现较大垂直应力集中,剪应力在左、右肩深部围岩应力达到8.7 MPa左右,在距巷道中心0~5.5 m顶部垂直应力急剧增大,且在距巷道中心6~8 m达到峰值。

3) 巷道帮部水平应力距巷道中心0~1.5 m急剧增加到最大值。800 m埋深巷道围岩呈现巨大塑性破坏区,巷道顶板塑性范围为2.6 m,左帮和右帮塑性区分别为5.2 m和5.4 m,同时巷道右侧底角处出现剪切破坏区,拉、剪复合破坏区的大范围扩展造成了巷道的破坏,巷道底板塑性破坏达到最大值为6.1 m,此结果可为支护方案设计提供参考依据。

4) 结合数值模拟综合分析,得出适合该矿软岩巷道支护技术参数及体系,即预留围岩变形量让压局部二次喷浆补强工艺技术。现场支护效果及数值模拟结果表明其对巷道围岩的支护效果良好。