成庄矿下组煤配采工程优化设计

段文超

(山西晋城煤业集团 勘察设计院有限公司, 山西 晋城 048006)

随着成庄矿3#煤层优质资源的不断减少,开采下组煤将成为必然趋势。然而,在3#煤层与下组煤配采过程中,面临诸多技术问题,如配采比例的选取、下组煤的开采顺序、开拓方式、盘区划分、大巷布置等。因此,为保证成庄矿下组煤的合理配采,对配采工程进行优化设计研究。

1 工程概况

成庄矿井田面积约74.334 km2,采用斜井开拓方式,工业场地位于井田东界,现采煤层为3#煤层,生产能力8.30 Mt/a. 矿井可采煤层主要有3#煤层和下组9#、15#煤层,其中,3#煤层平均厚度6.1 m,平均硫分0.38%(特低硫煤),为优质资源;9#煤层平均厚度1.05 m,平均硫分3.57%(高硫煤);15#煤层平均厚度3.72 m,平均硫分2.82%(中硫煤)。

目前,井田东区3#煤层回采基本结束,截止2013年底,3#煤层剩余服务年限约为28.1年,而下组9#、15#煤层均未开采。为实现优劣资源的充分利用,需要进行厚薄煤层、高低硫煤层的合理搭配,实现3#煤层与下组9#、15#煤层的科学配采,提高煤炭资源利用率和矿井综合经济效益。

2 配采工程的可行性与必要性

2.1 配采可行性

矿井3#煤层共划分为东、西两大区域,5个盘区。其中,一盘区、二盘区、三盘区以及四盘区(东)位于井田东区,目前回采已基本结束,接替盘区为四盘区(西)和五盘区,位于井田西区。当矿井开采下组9#、15#煤层时,可在充分利用东区既有的闲置井筒、井上下生产设施的基础上,延深东区范围内的下组煤,与西区开采的3#煤层进行配采,形成分层、分区、独立的生产系统。同时,随着成庄矿外部交通运输、供电、水源等条件的建成,实现3#煤层与下组煤的科学配采是完全可行的。

2.2 配采必要性

1) 实行厚薄煤层、高低硫煤层的科学配采,可提高煤炭资源利用率和矿井综合经济效益。

2) 延长3#煤层的服务年限,实现企业可持续发展,拉动矿区周边经济繁荣。

3) 矿井3#、9#、15#煤层均为无烟煤,属于稀缺资源,在市场上具有明显竞争优势,供不应求。

4) 已经具备了配采3#煤层和下组煤的条件,技术上可行,安全上可靠。

综上所述,实行配采工程是十分必要的。

3 配采比例的选取

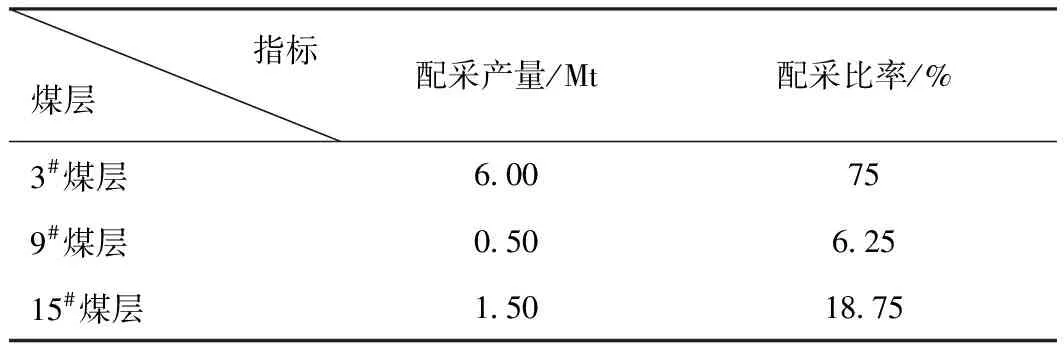

对于配采工程来说,科学合理的配采比例至关重要。该次配采设计结合了3#煤层和下组9#、15#煤层的参数指标,根据配比原则,建立不同的优化模型,得出了合适的配采比例。由于成庄矿属于高瓦斯矿井,根据国家对于高瓦斯矿井的相关规定,生产能力上限为8.00 Mt/a,因此,该次配采设计按照8.00 Mt/a考虑。配采煤层主要参数指标分析表见表1.

表1 配采煤层主要参数指标分析表

1) 配采比需满足产品硫分、发热量要求。

采用线性规划理论,通过解析三元一次方程选取最优配采比例[1]. 根据集团公司要求,配采后的原煤硫分应控制在1%左右,发热量不小于29.36 MJ/kg.

目标函数:MinZ=X1

式中:

Xi—第i个煤层原煤产量,万t,i=1为3#煤层,i=2为9#煤层,i=3为15#煤层;

Q—矿井设计年产量,万t;

Smax—满足集团公司硫分最大要求,为1%左右;

Jmin—满足集团公司发热量的最低要求,MJ/kg,取29.36.

根据成庄矿的配采要求,目标函数3#煤层的产量为MinZ=X1;

约束条件:

年产量约束:X1+X2+X3=Q=800

硫分约束:

发热量约束:

通过计算,当不等式选取等号时,计算得X1=596.1,X2=37.9,X3=166. 经过优化取整后,确定3#煤层产量6.00 Mt/a,9#煤层产量0.50 Mt/a,15#煤层产量1.50 Mt/a,此配比可满足上述约束条件。

2) 配采煤层的产量配比应接近配采煤层的储量比。

在满足配采产品煤质的情况下,应增加下组煤的配采产量,继而减少3#煤出煤量,以延长3#煤层的服务年限,因此,正常情况下下组煤的配采比率应接近其储量比率[2].

由表1中的设计可采储量计算,下组煤的储量比率:

通过比较,发现K1≈K2,目前的配采比例可满足要求。后期随着下组煤运行系统的稳定,可适当提高下组煤产量,延长3#煤层的服务年限。配采煤层产量表见表2.

表2 配采煤层产量表

4 配采优化设计方案

成庄矿下组煤配采工程,在充分利用矿井东区既有生产系统的基础上,采用“暗斜(立)井”方式延深下组煤,形成分层、分区、独立的生产系统[3]. 该次配采优化设计主要针对以下几个问题展开探讨,经过研究,形成了如下结论:

1) 下组煤开采范围的重新划分。

下组煤层在开采过程中主要受底板奥灰岩溶含水层突水的危险,通过分析西安研究院编制的成庄矿东区下组煤开采峰峰组隔水性研究报告,峰峰组顶部相对隔水层段厚度取最小值35 m,开采下组煤时奥灰水突水系数均小于0.06,理论上是可行的。但从安全角度出发,考虑到奥灰突水的发生受多种因素的影响,若不采取任何安全措施盲目对带压区域进行回采,极易引起突水事故。因此,配采设计中,依据《成庄矿东区下组煤开采峰峰组隔水性研究报告》,把奥灰承压水带压线做为界线,将下组9#、15#煤层划分为东、西两区,其中下组9#煤东区和下组15#煤东区为配采设计范围,9#煤层东区配采面积34.15 km2,15#煤层东区配采面积28.25 km2,该范围均为奥灰水不带压区域,有安全保障。9#、15#煤层东、西区井田分界示意图见图1,图2.

图1 9#煤层东、西区井田分界示意图

图2 15#煤层东、西区井田分界示意图

2) 下组煤开采顺序以及盘区划分、接替优化设计。

a) 开拓方式及大巷布置。

配采设计中,在充分利用东区既有井筒以及3#煤层部分生产设施的基础上,采用暗斜(立)井开拓延深方式,联合开采下组9#、15#煤层,主水平及主要大巷设置在15#煤层中,在9#煤层中设置辅助水平。

15#煤盘区大巷采用5巷布置(3进2回),大巷间距30 m,沿15#煤层顶板布置,为全煤巷道,分别为15#辅运一巷、15#胶带巷、15#回风一巷、15#回风二巷和15#辅运二巷。为实现9#煤层联合开采,沿9#煤层布置“1进、1回”两条大巷,分别为9#煤层辅运巷和9#煤层回风巷,在适当位置补充溜煤眼、进风立眼、回风立眼,与15#煤胶带大巷、辅运大巷、回风大巷贯通,形成9#煤生产系统。

b) 下组煤开采顺序。

根据成庄矿地质资料,3#煤层平均厚度6.10 m,9#煤层平均厚度1.05 m,15#煤层平均厚度3.72 m,3#煤层与9#煤层间距平均为48.02 m,9#煤层与15#煤层间距平均为34.25 m.针对上述条件,提出两种开采方案:上行开采顺序、下行开采顺序。

配采设计采用最小层间距判别法对开采方案进行验证,主要原理为采用上行开采顺序,当先开采下部煤层时,为使得上部煤层不致破坏,至少需要留有Hmin的安全间距:

Hmin=KMcosα

式中:

Hmin—允许开采的最小层间距,m;

K—顶板管理系数,冒落法取10,充填法取6;

α—煤层倾角,(°).

当先开采下组15#煤层时,H15-9=KMcosα=10×3.72×cos0=37.2 m. 为使9#煤层不被破坏至少需要留有37.2 m净间距,而9#煤层与15#煤层平均间距为34.25 m,不能满足要求,同时通过计算9#煤层处于15#煤层上部裂隙带内部,当下组15#煤层开采时,会对上部9#煤层造成一定程度的破坏,因此采取上行开采顺序是不行的。鉴于此,配采设计采用下行开采顺序,即先采9#煤层,后开采15#煤层。

c) 盘区划分和盘区接替方案。

井田东区下组9#煤、15#煤共划分为两层煤四大盘区,以主运石门和3#煤二盘区大巷煤柱为界,以北为北翼九一盘区和十五一盘区,以南为九二盘区和十五二盘区。

下组9#、15#煤层形成“分层、分区、联合布置”的独立系统,根据矿井盘区划分和建设安排,先采9#煤层,后开采下部的15#煤层。9#煤层先投产北翼九一盘区,接替盘区为南翼九二盘区;15#煤层先期投产北翼十五一盘区,接替盘区为南翼十五二盘区,保证南、北翼开采不同煤层。同时,除初期投产九一盘区外,其余均能实现9#、15#煤层同时开采,保证下组9#、15#煤层2.0 Mt/a的设计生产能力,实现工作面正常的抽掘采衔接。

3) 工作面顺槽布置方式优化设计。

随着下组煤开采深度的加大,煤层中的瓦斯含量也随之增加,在提高瓦斯抽采力度的同时,工作面采用“2进2回、大U套小U”的4巷通风方式(分别为胶带进风顺槽、辅助进风顺槽、辅运回风顺槽、辅助回风顺槽),可解决工作面上隅角的瓦斯积聚现象[4],提高工作面的抗灾能力,改善工作面作业环境,且该种布置方式已经在晋城矿区成功使用。双U型通风示意图见图3.

图3 回采工作面双U型通风方式示意图

5 结 语

通过对3#煤层与下组煤层配采优化设计,形成了如下结论:

1) 通过建立模型,采用线性回归原理,得出3#煤层与下组9#、15#煤层的配采比例为12∶1∶3,即3#煤层产量为6.00 Mt/a,下组9#煤层产量定为0.50 Mt/a,下组15#煤层产量为1.50 Mt/a,可满足配采煤层产品要求,同时可最大限度延长优质3#煤层服务年限。

2) 该次配采设计,采用暗斜(立)井开拓延深方式,联合开采下组9#、15#煤层,采用下行开采顺序,主水平及主要大巷设置在15#煤层中,在9#煤层中设置辅助水平,形成了“分层、分区、独立系统”的配采模式。