掘进机悬臂段密封系统结构的改进设计

刘学元,张 菲

(山西兰花科创玉溪煤矿有限责任公司, 山西 晋城 048000)

掘进机主要用于巷道的开拓,在煤矿综采及高档普采工作面采掘巷道使用广泛。煤层的破碎通常由掘进机上的截割机构完成,截割机构主要由截割电机、减速器、悬臂段、截割头组成。截割机构是整个掘进机的关键组成单元,截割机构的任何故障都会造成掘进停机,影响煤矿的开采进度。悬臂段是截割部的关键零部件之一,由主轴、轴承、浮动密封和端盖等零件组成,主要起传递扭矩的作用。浮动密封又是悬臂段的关键零部件之一,能有效防止冲击振动工况下悬臂段内的轴承润滑油发生泄露,确保悬臂段能够正常工作。浮动密封通常由O型密封圈和一对配对使用的浮动密封环组成,为使O型密封圈能可靠压紧浮动密封环,主轴上的安装沟槽通常需要精密加工,而安装沟槽的几何形状是导致主轴扭断失效的主要原因。由于原有浮动密封的沟槽结构较为复杂,加工精度达不到要求,极易引起主轴应力集中,而导致主轴发生疲劳失效。因此,在悬臂段设计中,需对浮动密封安装结构形式进行优化,并利用有限元方法计算对应主轴结构的强度校核,分析主轴上浮动密封安装的结构改变后对其强度变化的影响,这对掘进机产品的关键部件的结构改进具有重要意义。

1 悬臂段浮动密封的结构及功能

1.1 悬臂段的组成及作用

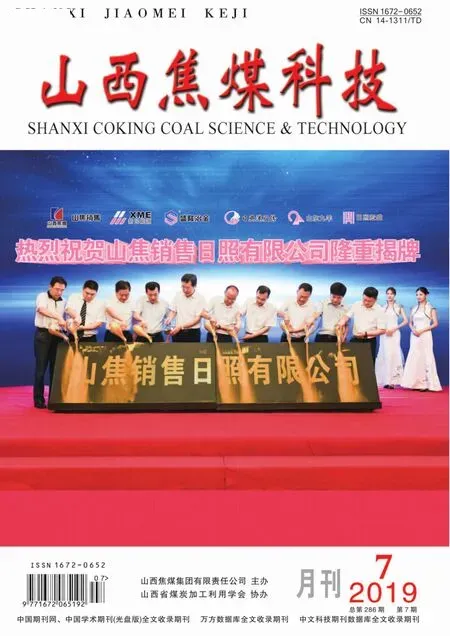

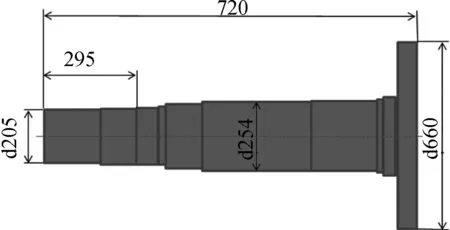

纵轴式掘进机悬臂段主要由主轴和悬臂筒组成,见图1. 主轴通过轴承安装在悬臂筒中,一端以花键的形式与截割减速器相连,另一端以法兰形式与截割头相连,并将减速器的输出扭矩传递到截割头上,避免截割头与岩石接触过程中产生的振动和冲击对减速器内部传动零部件的寿命造成影响。在掘进机整机设计参数的限制条件下,通常采用1组或2组轴承作为主轴的支撑点,并采用在轴承安装腔体内加注润滑油的形式进行润滑。通常带有内喷雾功能的截割头还需要在悬臂段上设计配水装置,高压水从A口进入主轴并由B口送至截割头中,实现降温抑尘作用。

图1 悬臂段的结构组成图

1.2 浮动密封的特点及作用

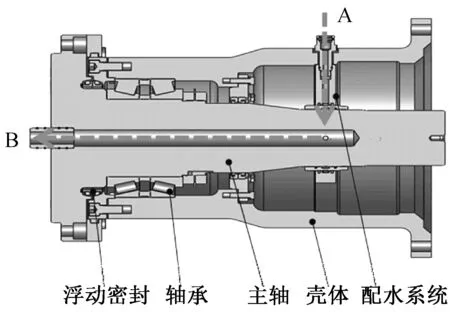

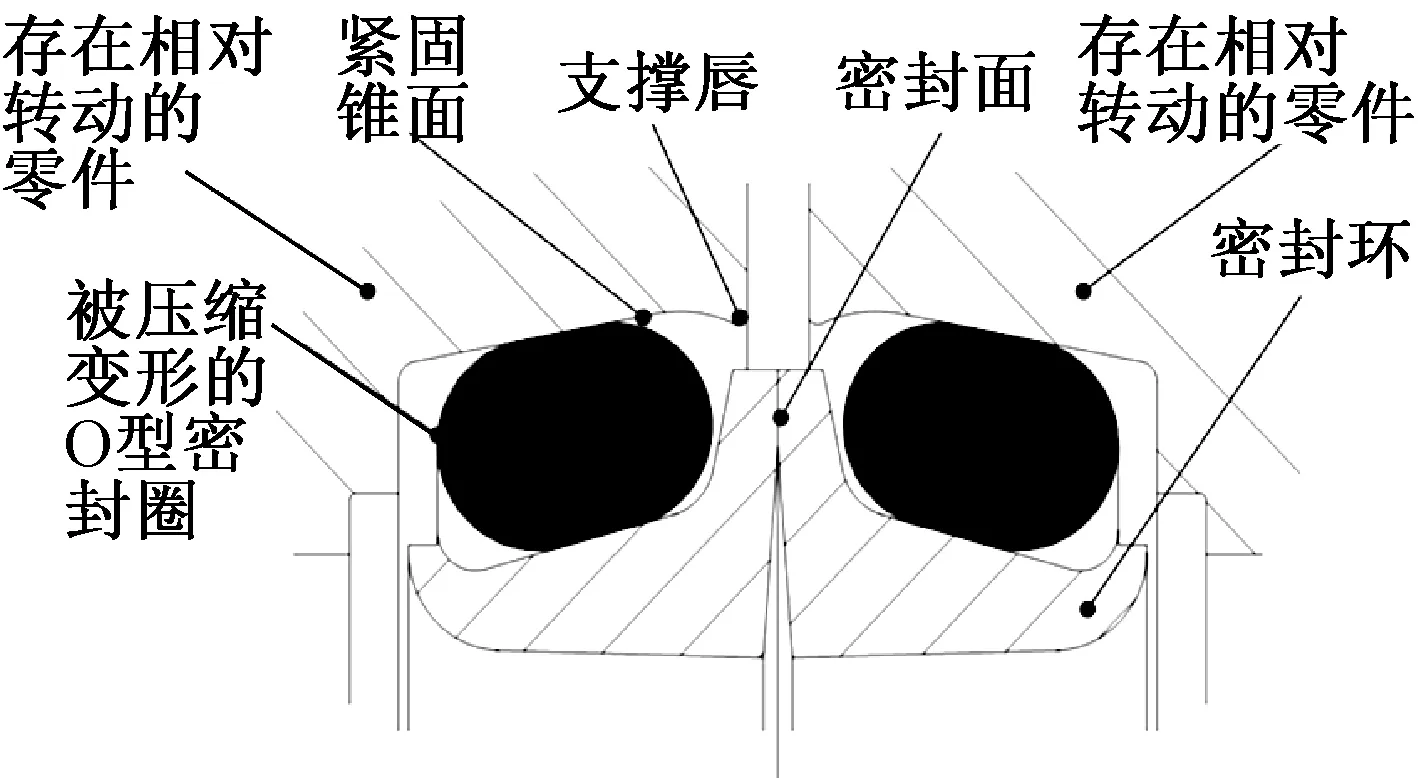

浮动密封是一种集浮环密封、间隙密封和梳齿密封于一体,并运用油膜的张力有效阻止泄漏的一种高性能密封,广泛应用于电力、石油、化工、石化、冶金等存在重载冲击的设备领域。应用的设备主要有汽轮机、发电机、切割机、给水泵、螺旋输送机、压缩机,也用于各种水轮机、减速机等。传统的浮动密封采用O型橡胶圈压紧密封环,由两个对称的类锥形截面的密封环和两个O型圈组成,密封环的密封面经过配对研磨后成套使用,见图2. O型橡胶圈的一侧表面套在密封环上,在支撑唇的阻挡作用下,其另一侧表面与零部件的紧固锥面接触。为使O型橡胶圈可靠固定在沟槽中,对沟槽的几何形状和加工精度都有严格的要求,见图3,沟槽表面需要加工3段连续相切的圆弧,为保证沟槽倾斜表面与O型圈接触产生的摩擦力能够平衡O型圈受压后产生的轴向弹性恢复力,各段圆弧段上的表面粗糙度要求不同。此外,为确保O型橡胶被压缩后能产生足够的轴向弹性恢复力使密封环的密封面实现紧密贴合,这种浮动密封对存在相对旋转的两个零部件间的间隙要求较为严格。几何形状的精度和表面质量或相对旋转的零件间的装配间隙达不到设计要求都会对浮动密封的使用寿命造成较大影响。

图2 传统浮动密封结构组成图

图3 传统浮动密封安装结构示意图

2 悬臂段现有结构存在的问题

2.1 浮动密封失效

由于截割头长期在井下煤泥或岩石中截割,当磨颗尺寸小于浮动密封安装规定的相对旋转部件间的最小间隙时,就会与O型橡胶圈接触,在截割振动的作用下,细小的颗粒会嵌入紧固锥面与O型橡胶圈形成的楔形空间中,导致浮动密封装置失效。

浮动密封失效后,悬臂段腔体内的润滑油会发生泄漏并伴随着悬臂段工作温度显著升高,使O型密封圈在高温下逐渐失效。如果没有及时发现掘进机的故障,尺寸较小的颗粒和工作粉尘将会逐渐进入悬臂段腔体内,使轴承滚道进一步发生磨损。随着掘进机继续工作,在缺油状态下轴承的工作温度迅速升高,轴承内外圈可能发生涨裂,同时密封环也会在热和冲击作用下发生断裂。由于浮动密封失效造成悬臂段无法正常旋转,导致掘进机无法继续截割作业。浮动密封更换和安装过程中,对相对旋转的零部件之间的间隙和紧固锥面内的清洁度有严格要求,而井下现场条件通常无法达到,因此要更换掘进机整套悬臂段,严重影响采掘进度。

2.2 主轴断裂失效

由于井下地质条件的复杂性和多样性,掘进机的工作条件可能会超出设备本身的适用范围。在振动、冲击及悬臂段缺油导致的高温条件下很可能导致主轴疲劳失效。常见的失效形式为从主轴后端的花键退刀槽位置断裂或从前端安装浮动密封的轴向变截面位置断裂。

位于主轴后端的花键退刀槽位置的轴径是整个主轴结构直径最小的区域。当花键加工成后,该区域的有效直径进一步减小,导致该轴端对应的抗扭截面模量进一步降低。在掘进机工作时,截割不同硬度的煤体或岩体时,较小的轴径无法承受瞬时较大的扭矩变化,长期处于这种工况条件下,主轴将可能发生损坏。此外,主轴前端由安装法兰盘向主轴轴身过度的结构中,存在着剧烈的截面变化,且该区域中还同时存在复杂几何形状的浮动密封沟槽,因此这一区域也会产生应力集中现象,影响主轴的工作可靠性。

3 设计改进方案

3.1 浮动密封结构改进

为避免在几何尺寸相对较大的零件上加工细微的精密结构,降低主轴的制造难度,确保浮动密封的可靠性,改进设计的悬臂段采用Z型密封结构,见图4. 该结构由两个对称的类锥形截面的密封环和两个Z形橡胶圈组成。橡胶圈的下表面安装在密封环外侧,上表面与零件沟槽表面完全贴合,当相对旋转的两个零件间隙达到规定值时,在Z型橡胶圈弹性恢复作用下,密封环的密封面被完全压紧,达到密封的使用效果。密封环采用含有特殊润滑剂的铸铁材料,具有很高的硬度,同时又具有良好的耐腐蚀性。Z型浮动密封不需要在零件上加工带有突唇结构的复杂几何形状,可以有效降低零件沟槽的加工难度,提高加工精度,延长浮动密封的使用寿命,同时具有更好的密封效果。

图4 Z型浮动密封结构图

当存在相对旋转的两个零件工作时,密封环之间会形成 “V”形的缝隙,在处于浸入润滑油的工作条件下,能利用毛细作用和离心力,使润滑油贴附到金属密封面,使密封环的接触面获得充分润滑,并能促进其快速散热冷却,防止发生冷焊现象。由于密封环采用了“V”型结构形式,因此能够有效增加浮动密封的使用寿命。此外,这种设计可以使其密封面外边缘形成一层很明显的油膜,在维护过程中,若有油膜存在,则说明了浮动密封处于正常工作状态。

该结构相对于传统O型密封圈结构的浮动密封结构更为简单,并可获得更高的加工精度,是未来掘进机密封元件的选型方向。

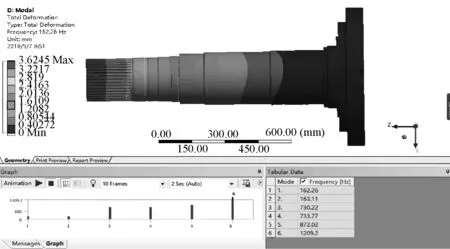

3.2 主轴强度的校核计算

针对选用Z型浮动密封后主轴上沟槽几何形状的变化,结合实际使用过程中主轴发生的疲劳失效的情况建立对应的三维模型,利用有限元计算的方法对主轴进行强度计算,验证沟槽安装结构改进后主轴设计的可靠性。为避免主轴在花键退刀槽部分发生疲劳断裂,并充分考虑与其连接的减速器花键安装孔的设计条件,将花键轴直径增加5%~8%,花键齿数相应增加,见图5. 在静连接、中等制造精度以及齿面经过热处理的条件下,齿面挤压应力计算结果为21 MPa,降低约11%,满足使用要求。同时增加由花键位置向轴承安装位置的主轴径向尺寸,使主轴抗扭转能力得以提高。由于安装轴承的位置和轴径均未调整,因此悬臂段壳体结构无变化,轴承的受力及对应的寿命计算结果也均未发生明显变化。应用SolidWorks建立三维模型,并采用Simulation模块进行有限元计算,其结果见图6.

图5 悬臂段主轴结构参数示意图

图6 主轴应力分析图

对法兰的端面和侧面进行固定约束,将减速器输出的扭矩施加在花键位置的轴段上,为避免对花键收尾处的复杂几何形状进行网格划分、提高计算效率,在有限元分析中,对花键进行了简化处理。主轴材料选用42CrMo,对应的平均工作扭矩为80 kN·m,计算结果对比见图6.

分析结果显示,设计改进前后,较高的应力主要分布于花键退刀区域及相邻的各段轴上,均低于主轴材料的屈服强度,且改进后计算应力最大值可降低约6%,密封沟槽几何结构的调整对主轴强度变化影响不明显。在设计使用寿命为5 000 h,转速为31 rpm的条件下,对改进后的主轴进行疲劳分析的结果显示,疲劳强度安全系数均处于安全范围内,符合设计要求。

采用ANSYS对主轴进行模态分析,结果见图7. 一阶和二阶模态频率都接近于100 Hz,而掘进机截割头工作时由截割头破岩所产生的频率通常低于10 Hz,因此截割头工作时所产生的振动对主轴本身的影响较小,改进后的主轴结构设计合理。

4 结 语

以悬臂式掘进机悬臂段密封系统为研究对象,针对悬臂段出现的腔体内部进入污物和主轴断裂等问题,进行了分析研究,提出了相应的解决方案。

图7 主轴模态分析结果图

1) 采用了新型的梯形圈浮动密封替代了传统的“O”型圈浮动密封。新型浮动密封的结构和制造工艺简单,加工精度高,密封性能好,可有效地阻止腔体内部污物进入,解决了悬臂段腔体内部进入污物的问题。

2) 采用了调整主轴结构和尺寸的方法,对安装在主轴上的浮动密封结构进行改进,并利用分析软件对主轴工作性能进行计算,分析结果显示,最大应力相对原结构可降低6%,改进后的主轴设计安全可靠。