型钢开坯机压下系统故障及优化方案分析

孔令强

(山东钢铁股份有限公司莱芜分公司型钢厂, 山东 莱芜 271104)

1 开坯机使用现状

山东钢铁莱芜分公司型钢厂异型生产线,开坯机采用大连重工设计的二辊Φ1200轧机,轧机的主要结构特点为:整体闭口式牌坊,辊系侧端拖入、拖出;下辊固定在牌坊上,上辊通过压下机构压放来调整上下辊之间辊缝。上辊调整机构是电动压下机构,电动压下机构包括电动机、环面蜗杆减速机、压下螺丝、压下螺母、球面垫块、防护罩、提升液压缸等零部件,其中环面蜗杆减速器采用大减速比、多类型减速齿轮、软齿面、环面结构型式,是整个系统重要环节。近年来轧机压下系统中环面蜗杆减速器多次出现故障,致使轧机压下调整运行不畅,影响轧机调整。

2 轧机压下系统故障现象

在生产过程中,轧机压下调整系统环面蜗杆减速器多次出现蜗杆轴轴向窜动的机械损坏故障,主要现象有:环面蜗杆减速器蜗杆-齿轮轴轴向移位约40 mm(向调心滚子轴承侧);调心滚子轴承1516滚动体、保持架脱落,轴承损坏;圆锥滚子轴承完好,轴承位置无变化;在轧机压上调整时,蜗杆-齿轮轴复位;轧机压下调整时蜗杆-齿轮轴会发生轴向窜动约40 mm。

一旦出现发生蜗杆-齿轮轴窜动,调心球轴承反复作用就会造成1516滚动体、保持架脱落,轴承损坏,造成齿轮无法啮合,减速机无法传动[1]。

3 原因分析

环面蜗杆减速器采用四级传动三级减速传动结构型式,前两级采用斜齿减速,最后一级采用蜗轮-蜗杆减速。

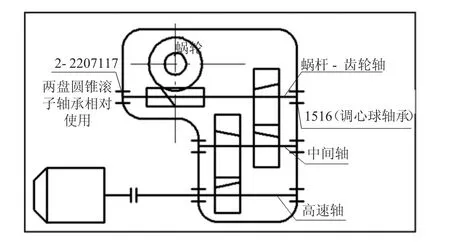

高速轴两侧各采用一盘圆锥滚子轴承7514支撑,轴向固定采用两侧压盖固定轴承外圈。二级轴同样采用斜齿轮传动,两侧各采用一盘圆锥滚子轴承7514支撑,轴向固定采用两侧压盖固定轴承外圈。三级轴采用蜗轮-蜗杆传动和斜齿传动两种传动结构型式,两侧支撑轴承分别采用成对相对2盘圆锥滚子轴承2007117和一盘调心滚子1516,其中圆锥滚子轴承2007117侧为固定端承载轴向力,轴承的固定方式采用箱体与轴承压盖固定,轴与轴承只存在单侧固定,调心滚子1516侧为游动端。蜗轮通过上下箱体轴承固定在箱体上和蜗杆-齿轮轴啮合[2]。结构示意图如图1所示。

图1 环面蜗杆减速机结构示意图

1)环面蜗杆减速器蜗杆-齿轮轴运行过程中,轴向窜动(向调心滚子轴承侧)根本原因是减速机传动过程中,轴系产生轴向力,轴向力的方向是指向调心滚子轴承侧,这一侧蜗杆-齿轮轴无轴向固定,造成轴向窜动。

2)环面蜗杆减速器蜗杆-齿轮轴在外力作用下一旦产生轴向窜动,必须有相反作用力进行平衡。所以在外力的作用下轴向推动调心球轴承1516移动,直到1516轴承顶住外出端盖,调心球轴承承载蜗杆-齿轮轴的轴向力。由于调心球轴承1516轴向力承载较小,所以轴承常常出现滚动体、保持架脱落,轴承损坏[3]。

3)由于蜗杆-齿轮轴支撑圆锥滚子轴承2007117两侧固定,轴承受力不会产生游动。蜗杆-齿轮轴在圆锥滚子轴承2007117存在轴肩固定,在调心球轴承1516轴向上不存在固定,所以在受力时蜗杆-齿轮轴移动。

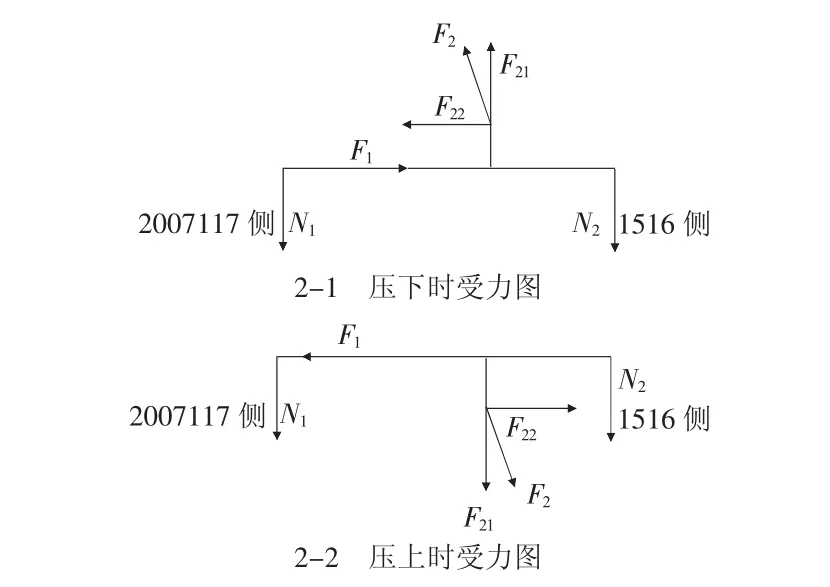

4)对压下和压上两种操作时,蜗杆-齿轮轴进行受力分析,如下图2所示。

图2 压下、压上时蜗杆-齿轮轴受力图

当压下系统进行压下操作时,从图中可以看出压下时蜗杆-齿轮轴受力F=F22-F1>0,方向指向2007117侧;蜗杆-齿轮轴在此方向存在轴肩定位,蜗杆-齿轮轴无法窜动。

当压下系统进行压上操作时,从图中可以看出压上时蜗杆-齿轮轴受力F=F22-F1<0,合力的方向指向1516侧;蜗杆-齿轮轴在合力作用下向1516轴承侧窜动,窜动量较大时造成轴承损坏、端盖顶出的设备事故。

5)分析环面蜗杆减速器内力的产生原因。压下系统正常调整时不存在较大内力,通过现场查看发现内力产生主要来自压下机构调整时,上辊平衡系统对压下机构的作用力。

上辊平衡系统:轧机上辊辊系平衡采用上辊平衡缸托起和轧机压下系统共同作用平衡。正常生产时,压上和压下调整上辊平衡油缸始终处于工作状态,造成压下丝杆与底调防护罩之间产生较大摩擦力。蜗杆齿轮轴产生较大轴向力,造成以上故障现象。

4 改造措施

4.1 对环面蜗杆减速器蜗杆-齿轮轴轴系进行改造

对蜗轮减速器蜗杆-齿轮轴进行改造,保证圆锥滚子轴承2007117承载两侧轴向力。改造方法:在蜗杆-齿轮轴上M18×30的螺栓固定,保证压上、下调整时,圆锥滚子轴承2007117承载蜗杆-齿轮轴产生的轴向力。这就解决了减速器工作时较大轴向力承载的问题。

4.2 通过减小系统内作用力消除设备故障

正常生产时上辊液压平衡系统系统压力为8MPa。

拉力 F=PS=8×106×0.125×0.125×3.14=392500 N。轧辊重力G=12000×9.85=118200 N。油缸和轧辊共同作用在压下丝杠上作用力:392500-118200=274300 N。

作用在压下丝杠上的摩擦力F=uN=0.6×274300=164580 N,压下系统作用力很大。

压下系统作用力很小或为零,上辊平衡缸拉力为118200 N。此时液压站油压P=118200/S=118200/(3.14×0.125×0.125)=2.409×106Pa。

调整上辊液压系统压力为2.409×106Pa,可以消除压下系统内力,消除了设备故障。

5 结语

改造后设备运行正常,设备隐患得到解决。通过对轧机压下系统存在的故障进行改进和优化,一方面为解决二辊轧机系统压下系统问题积累经验,同时也为解决系统故障问题提供了借鉴。