老企业电镀废水处理存在的问题及完善途径初探

张亚甜, 梁 阔, 张 雷, 闫 旌, 胡 洁, 李 利

(首都航天机械有限公司, 北京 100076)

广义的电镀废水处理概念通常包括生产现场源头废水按化学性质分流、废水输送和末端处理三个环节,其中将生产现场的地面混合散水按污染物的化学性质分开后分别处理,即“分流分治”是实现末端处理系统稳定达标运行的关键。

某老企业的电镀废水处理站承担着电镀车间电镀、不锈钢酸洗、氧化、磷化、化铣生产工艺过程中产生的含氰、含铬和重金属酸碱废水的处理。2004~2009年该企业先后投入近500万元对电镀废水处理站和电镀工段进行了改造,更新了废水处理装置和电镀废水输送管线,设置了应急事故处理池,对电镀工段地面混合的含氰、含铬和重金属酸碱散水实施了“分流分治”改造措施。改造后的电镀废水处理站具备处理含氰废水、含铬废水和重金属酸碱废水的处理功能。

电镀废水经过处理后,废水中各项污染物排放指标符合《电镀污染物排放标准》(GB21900-2008),但与《水污染物排放标准》(DB11/307-2013)标准比较,尚存不足并需要改进。通过详尽阐述电镀废水处理原理、该企业电镀废水处理现状、废水处理存在的不足和原因,以及改进完善的方法,为实现电镀废水的稳定达标排放提供一种有效的技术途径。

1 电镀废水处理原理与处理工艺

该企业的电镀废水处理站按照各类废水的特性,设置了含氰废水处理单元、含铬废水处理单元和重金属酸碱废水处理单元。各处理单元处理原理如下。

1.1 含氰废水

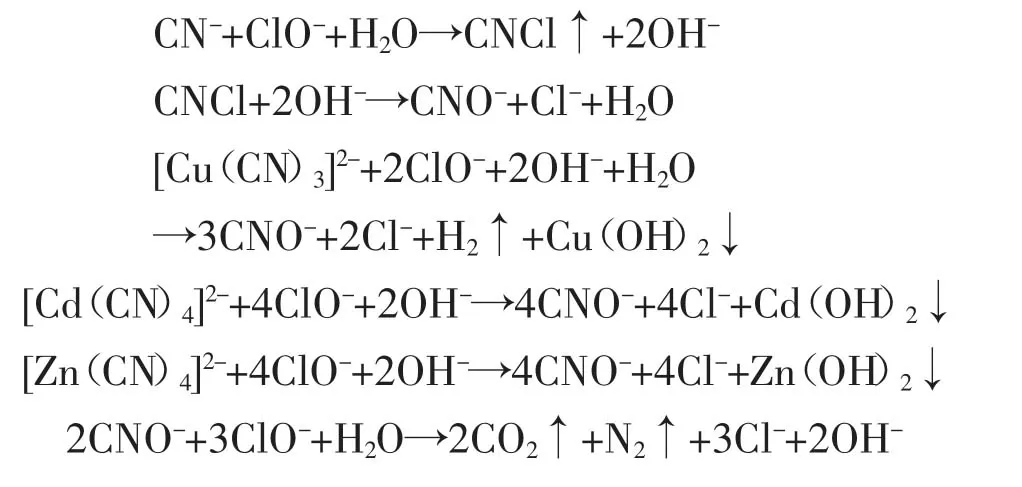

含氰废水来自电镀工段的氰化镀锌、氰化镀铜、氰化镀镉和少量氰化镀银过程中产生的漂洗废水和含氰地面散水。采用次氯酸钠破氰处理工艺,反应方程式如下:

1.2 含铬废水

含铬废水来自电镀工段镀铬、抛光、镀锌钝化等过程中产生的漂洗废水和含铬地面散水;来自氧化、磷化工段阳极化和磷化填充过程中产生的漂洗废水。采用“还原+中和+沉淀”处理工艺,反应方程式如下:

1.3 重金属酸碱废水

重金属酸碱废水来自电镀、不锈钢酸和化铣工段前处理、镀铜、镀镍等产生的漂洗废水和不含铬的地面混合散水;来自氧化、磷化工段产生的漂洗废水和含铬的地面混合散水。采用“中和+沉淀+pH调整+砂滤”处理工艺,主要反应方程式如下:

2 企业电镀废水处理现状研究

2.1 电镀废水处理工艺流程

改造前电镀废水处理站的电镀废水处理工艺流程见图1。

图1 现状电镀废水处理工艺流程

2.2 电镀废水处理站排水水质现状及存在的问题

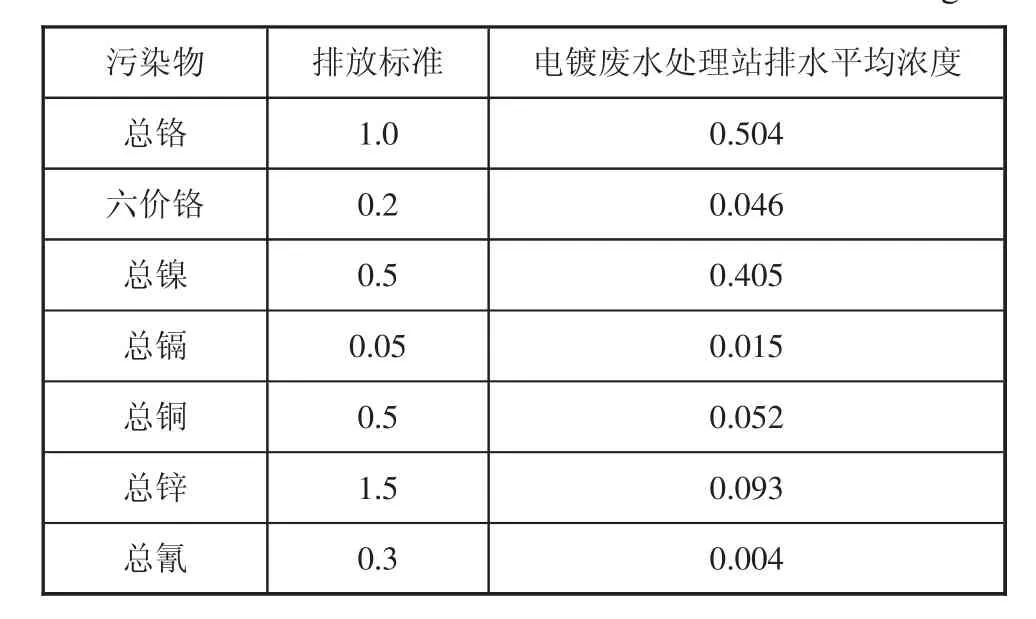

电镀废水处理后,排水执行《电镀污染物排放标准》(GB 21900—2008),2014年电镀废水处理站排水水质情况见表1。

表1 2014年电镀废水处理站排放口污染物的平均质量浓度 mg/L

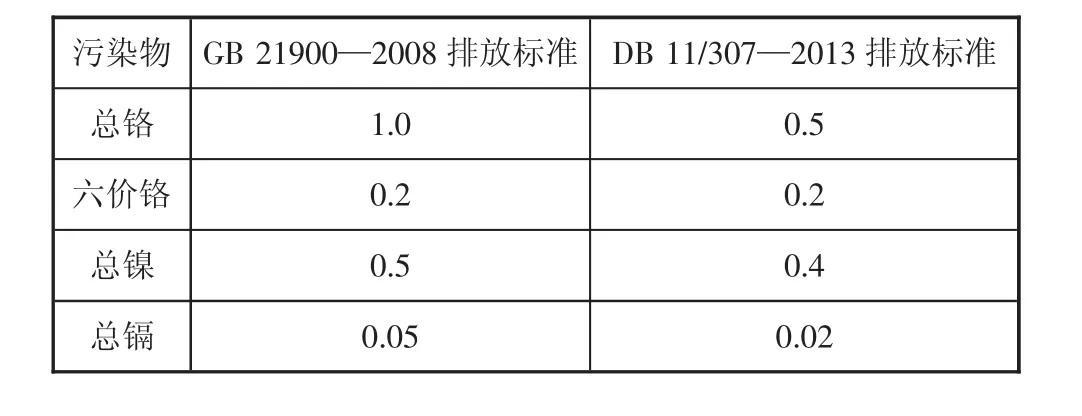

从表1可以看出,电镀废水处理站的排水水质符合《电镀污染物排放标准》(GB 21900—2008)。“十二五”期间,北京市加大了对一类重金属污染物排放的控制力度,《水污染物排放标准》(DB11/307—2013)中对一类重金属污染物的排放制定了十分严格的排放限值,并于2014年1月1号开始实施,见表2。

表2 DB 11/307—2013与GB 21900—2008标准中一类污染物质量浓度排放限值对比表 mg/L

从表2可以看出,北京市《水污染物排放标准》中对一类重金属污染物的排放要求比《电镀污染物排放标准》中对一类重金属污染物的排放要求有很大的提高,其中总铬(质量分数)提高50%、总镍(质量分数)提高20%、总镉(质量分数)提高60%。按照北京市《水污染物排放标准》,电镀废水处理站排水水质中的总铬和总镍处于超标排放状态。

3 改造前电镀废水处理存在问题的原因分析

根据2014年电镀废水处理站运行情况分析,造成排水水质中总铬和总镍排放数值偏高的原因分析如下。

3.1 电镀废水中总铬排放数值偏高原因分析

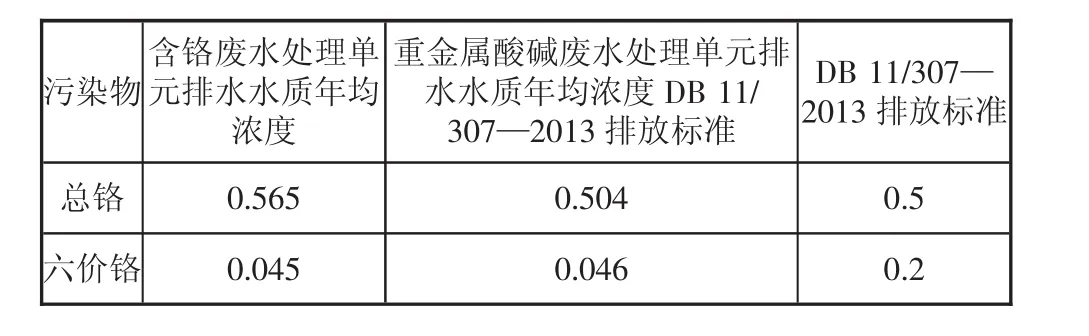

2014年电镀废水处理站含铬废水处理单元和重金属酸碱废水处理单元排水水质中总铬和六价铬监测数据年平均值见表3。

表3 含铬、重金属酸碱废水处理单元排水中污染物年平均质量浓度 mg/L

3.1.1 含铬废水处理单元分析

从表3可以看出,含铬废水处理单元排水中六价铬排放浓度可以满足北京市《水污染物排放标准》规定的排放限值,总铬排放浓度高于北京市《水污染物排放标准》规定的排放限值。处理废水中六价铬首先用化学还原法将六价铬还原为三价铬,再对三价铬进行化学沉淀处理,造成排水中总铬偏高的原因主要是还原剂投加量偏大,影响三价铬的化学沉淀处理;此外,控制合理的pH值,是实现三价铬有效沉淀的重要因素。

3.1.2 重金属酸碱废水处理单元分析

由图1现状废水处理工艺流程可以看出,氧化、磷化工段含铬地面混合散水排入重金属酸碱废水处理单元,而重金属酸碱废水处理单元没有处理六价铬的功能,因此含铬废水混入重金属酸碱废水处理单元将直接造成废水的超标排放。

3.1.3 铬废水处理单元废水流向分析

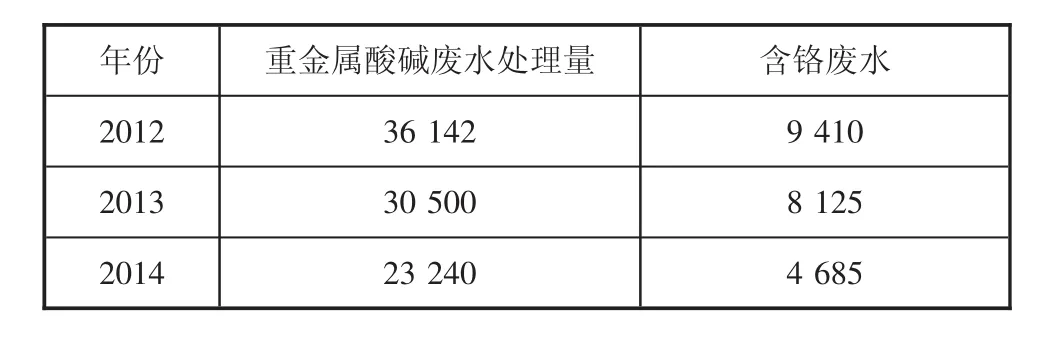

根据废水排放标准规定,一类重金属污染物排放实行车间排放口控制,由图1现状废水处理工艺流程可以看出,含铬废水处理后,排水进入重金属酸碱废水处理单元,重金属酸碱废水处理单元为车间排放口。2012—2014年电镀废水处理站各处理单元年处理废水量情况见下页表4。

从表4可以看出,重金属酸碱废水处理单元的废水处理量是含铬废水处理单元废水处理量的4~5倍,因此,重金属酸碱废水处理单元在不混入含铬废水情况下,含铬废水经处理达标后进入重金属酸碱废水处理单元是不会造成总铬和六价铬超标排放的。

表4 2012—2014年电镀废水处理站各处理单元年处理废水量统计表 t/a

综上分析,氧化、磷化工段含铬地面散水与其它地面散水混合排入重金属酸碱废水处理单元是造成废水处理站排水中总铬数值偏高的主要原因。

3.2 废水中总镍排放数值偏高原因分析

目前,重金属酸碱废水处理单元在中和沉淀环节pH值控制在8.5~9.0,而镍离子的最佳沉淀pH值应大于9.5。因此,重金属酸碱废水处理单元在中和沉淀环节pH值较低是造成废水处理站排水中总镍数值偏高的主要原因。

4 完善废水处理系统的途径

4.1 对氧化、磷化工段的含铬地面混合散水实施“分流分治”

2009年该企业已对电镀工段地面混合散水进行了“分流分治”改造,实现了含铬、含氰和其它重金属酸碱地面混合散水的分流,在技术和工程实施上取得了一定经验。因此,2016年该企业又投资96万元,在氧化、磷化厂房地面划定含铬地面散水区域,进行隔离,将收集的含铬地面散水输送至含铬废水调节池,其它地面散水输送至重金属酸碱废水调节池,即可达到废水的“分流分治”目的。

具体实施方法为:

1)在氧化、磷化厂房内划定含铬地面散水收集区域,拆除、清运区域内影响施工的给排水、蒸汽以及通风管线,上述管线重新布线安装。

2)在氧化厂房夹层地面制作混凝土收集浅池,收集含铬地面散水,在氧化厂房二层含铬工序周边制作防腐、防渗隔离围挡,使含铬地面散水与其它地面散水分开,含铬地面散水收集后排入下层收集浅池;在磷化厂房含铬工序周边制作防腐、防渗隔离围挡,使含铬地面散水与其它地面散水分开;将收集的含铬地面散水用管道输送至厂房外含铬废水主管道。

3)更新厂房外部含铬废水主管线,实现含铬废水有效输送至废水处理站含铬废水调节池。

4.2 加强含铬废水处理单元关键控制环节的维护与管理

加强含铬废水处理系统中ORP控制仪和pH控制仪的维护与管理,经常检查,定期清洗探头;发现显示数据不正常时,及时分析原因,必要时及时更换探头。

4.3 设置镀镍漂洗水槽边回收装置,完善重金属酸碱处理单元操作规程

设置镀镍漂洗水槽边回收装置,减少镍离子的排放量;完善重金属酸碱处理单元操作规程,合理控制处理过程中pH值的参数,提高镍离子的沉淀去除效果,实现含镍废水的达标排放;做好pH调整单元的控制,实现废水处理站出水pH值达标。

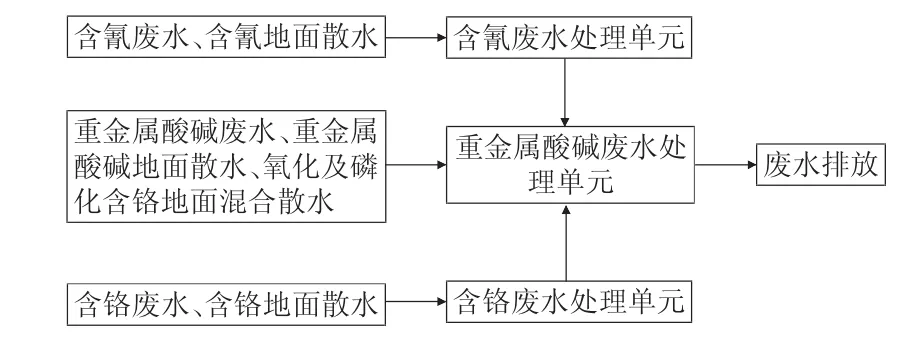

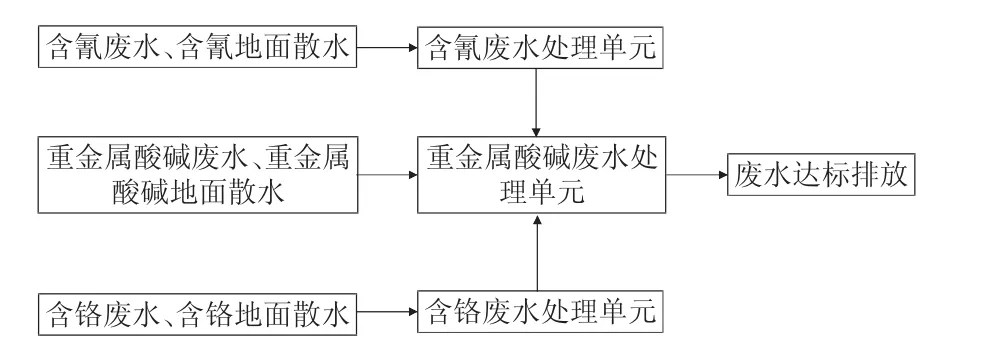

改造完善后的废水处理站电镀废水处理工艺流程见图2。

图2 改造后的电镀废水处理工艺流程

2016—2017年电镀废水处理站排水中污染物的平均浓度见表5。

表5 2016—2017年电镀废水处理站排水中污染物的平均浓度 mg/L

5 结语

采取以上技术和管理措施后,电镀废水处理站对电镀废水的处理效果得到了进一步提升,无需进行大规模的技术改造即可基本满足北京市《水污染物排放标准》(DB 11/307—2013)规定的一类污染物排放限值的要求,实现电镀废水处理站的稳定达标运行。