黏土棒煤层注水减尘技术

张华强

(大同煤矿集团临汾宏大豁口煤业有限公司, 山西 临汾 041000)

煤层注水减尘既能抑制回采过程中伴生的大量煤尘,又能使煤层的构造裂隙中原生煤尘丧失飞扬能力,是一种最为积极有效的防尘技术,是一种治本的防治方法[1-5]。

1 工作面概况

黏土棒煤层注水减尘技术应用于某综采工作面。矿井设计开采二叠纪山西组的3号煤层,煤层厚度5.33~7.29 m,平均厚度6.45 m。煤层赋存稳定,走向南北,倾向向西,倾角 3°~11°,平均倾角 5°,可采指数为1,变异指数为3.6%,普氏硬度系数f=0.8-1。煤种为SM、PSM、PM,煤质优良,是理想的工业用煤。

2 黏土棒制作工艺

为提高注水效果,在研究黏土棒配方的基础上,制作出了一种能直接插入注水钻孔的棒状黏土剂制作工艺,其工艺流程如图1所示。

图1 黏土棒制作工艺流程图

为求简便,通过以下生产工艺完成了黏土棒的制作。

先将生产高效抑尘剂的基料(氯化钙、氯化镁)放入熔炉炉中高温加热,加热至约300℃。使抑尘剂基料受热熔化成液态。同时,加入辅料到熔炉,通过不断搅拌与液态基料均匀混合。全部熔化后用大舀子盛上熔化后的液态抑尘剂,然后依次倒入到黏土棒模具里。黏土棒模具是插在装模具用的手推车里,这个手推车有若干与黏土棒模具相匹配的洞,这些洞起着固定模具的作用,手推车底下是用耐火材料垫着的。全部倒入后待到冷却凝固成固态后,人工将模具掰开,取出里面的黏土棒。根据以上生产工艺,批量生产了若干根(每根长500 mm、直径在50~70 mm之间)黏土棒产品,供煤层注水应用。

3 注水钻孔布置与注水时间要求

为检验黏土棒煤层注水的实际防尘效果,以便进一步改进黏土棒的防尘性能,需要严格规范注水参数的测定方法,明确要求煤层注水钻孔布置、注水时间等。钻孔开孔位置距离煤层顶板约1 m。为了保证钻孔煤层注水效果,顺煤层所打的每一个注水钻孔,钻孔间距35 m,钻孔深度均在40 m以上,各钻孔的封孔深度均为4.5 m。钻孔倾角10°,与煤层倾角保持一致。采用水泥砂浆封孔,砂浆比例为1∶1,设计封孔长度5 m。为了便于分别测定普通注水与添加黏土棒注水的降尘效果和湿润半径,在综采工作面钻孔3个,钻孔位置如下页图2所示,0号钻孔为未注水钻孔;1号钻孔为添加黏土棒注水钻孔;2号钻孔为正常注水钻孔。

注水时间应以注水煤层的尽可能充分湿润为标准,兼顾现场采掘生产工序的基本要求,确定每个注水钻孔累计注水时间至少不低于48 h。

4 注水应用效果

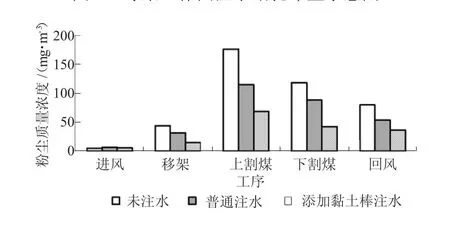

根据该综采工作面生产情况,在未注水、普通注水、添加黏土棒注水三个方面进行现场测定,具体测定结果如图3所示。

图2 综采工作面注水钻孔布置示意图

图3 粉尘浓度比较图

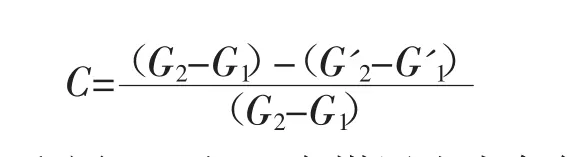

根据下式计算普通煤层注水方法及添加棒注水的降尘率,如图4所示。

图4 黏土棒注水与普通注水降尘率比较

煤层注水的降尘率计算:

由图3和图4可知,在煤层注水条件并不是很好的情况下,黏土棒煤层注水方法仍可达到59.1%~75.7%,比传统煤层注水工艺的降尘率提高了21.6%~40.1%。

注水结果表明,不使用黏土棒钻孔注水72 h,只能钻孔注水2.5 m3,添加黏土棒注水72 h后,能钻孔注水23 m3,提高了注水速度和效率。在较短的时间内,达到了传统注水工艺长时间注水才能达到的润湿煤体效果;分别在采煤工作面、煤机司机位置及下风流10 m人行道处进行采集粉尘分析。

5 结语

通过现场实施该技术证明,煤层注水能有效降低工作面粉尘浓度,黏土棒煤层注水方法仍可达到59.1%~75.7%,比传统煤层注水工艺的降尘率提高了21.6%~40.1%,对煤矿防尘起到积极的促进作用。