精细埋阻制作精度分析及改善

刘 涌

(上海美维电子有限公司,上海 201613)

0 前言

电子设备微型化、元件高密度化、高性能化的要求推动了PCB和IC封装中埋入无源式元件技术的发展,元件的埋入可以有效节约空间及成本,减小及损耗以提高信号质量,且通过表面焊点的减少获得更高的可靠性。埋电阻是一种重要的埋入无源元件技术,而其中平面薄膜电阻技术通过将薄膜电阻材料沉积在铜箔上,因其与普通PCB制程兼容性好,厚度、阻值均匀性好,可靠性高等优点得到广泛的应用。

埋阻精度的影响因素很多,包括材料本身的精度、需经过两次图形转移分别制作宽度和长度、制程中电阻稳定性等。因此,目前客户电阻线宽设计越来越小(最小达0.1 mm),电阻长度最长300 mm,方阻值从25Ω/□到250 Ω/□不等,对应电阻值从50Ω到500 kΩ,对精度要求越来越高(依据不同的电阻设计客户会提出不同的公差要求,最小公差要求±5%),给我们带来很大的挑战。

1 电阻制作精度分析

一般生产板设计4层结构,L1层为埋阻层(包含铜箔及沉积于铜箔上的一层黑灰色Ni-P电阻层),铜厚28 μm,使用50Ω/□材料,Ni-P层厚度200 nm,材料本身公差±5%,设计电阻大小100Ω,则方阻值为电阻值×电阻线宽/阻线长度,此设计为长度大于宽度的电阻设计(如图1)。

图1 生产板叠构

1.1 制作流程及影响因素

图2 电阻制作流程

1.2 误差传递及公差计算

关于公差,一般采用直接RS、l、w的公差相加的办法进行估算。但如果精确估算,应根据电阻理论公式进行计算。另外,在电阻Ni/P层暴露后会经过碱性蚀刻药水、黑棕化药水及阻焊前处理药水的攻击,Ni/P层的厚度会受到不同程度的影响,且材料不同变化量也差异较大,最大变化量达80%,我们暂不考虑过程中方阻值的变化。

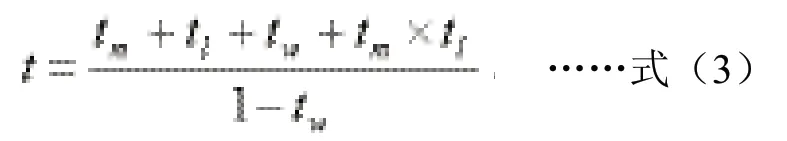

采用以下方式模拟计算公差:[Rs方阻是材料固有值,PCB过程会变化吗?](式1)。

一般来说,我们假定电阻的长度、宽度公差为±20 μm,即对于长度500 μm×宽度250 μm电阻,长度公差±4%,宽度公差±8%,直接将公差相加得到(式4)。

t=0.04+0.08+0.05=±0.17(±0.17%)而采用上述模拟计算公式得到:

两者计算相差不大。

而对于0.25 mm×0.127 mm的小尺寸电阻,长度公差±8%,宽度公差±16%,直接将公差相加得到:而采用上述模拟计算公式得到(式5)。

两者计算相差较大,且模拟计算得到的值较大,即对于小尺寸电阻,各因素公差变大,因素间的影响也不可忽略。由此模拟计算的结果看,对于小尺寸电阻,公差相比大尺寸电阻会有很大的增加(不仅是长宽公差增加值的简单相加),且对于方阻数大于1的设计,宽度是关键的控制因素。故我们使用此方法预估可能的公差,并抓住重点因素加以改善。

1.3 宽度的制作能力

我们根据多批次生产板的制作经验,进行精确的测量,得到稳定的宽度补偿量。1.2节中假定长度、宽度蚀刻公差均在±20 μm,而实际的公差则需实际测量确认。现以生产板取1set为例,测量宽度长度,从结果看,宽度制作能力较差,长度制作能力基本可满足要求,即宽度是电阻制作的关键制约因素,这与预期结果一致(见表1)。

2 电阻制作精度改善

从上文分析得到,对于长250 μm ×宽125 μm的小尺寸电阻,需综合考虑各个影响因素,根据目标值对长度、宽度进行精确补偿,从而保证电阻中值控制到位;且找到了电阻精度改善的关键因素,即宽度制作,故需从宽度角度进行改善。

2.1 生产控制方法改善

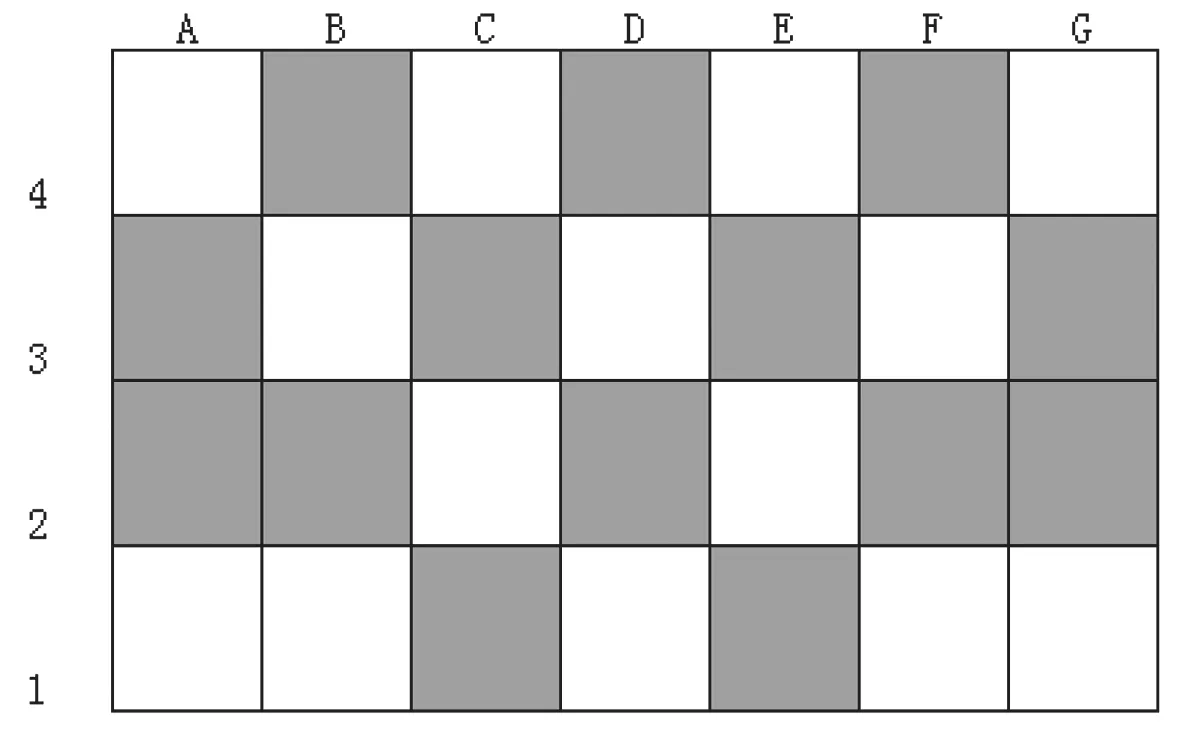

针对宽度均匀性差的状况,需在第二次蚀刻时进行调整,尽量减小宽度对精度的影响。一般采取第二次蚀刻时首板确认电阻值以调试蚀刻速度的办法。我们提出在每个set旁增加一组电阻测试条(与单元内设计一致)的办法用于监控单元内电阻,在第一次图形制作后测量每片板线宽,并按线宽将板进行分组,第二次蚀刻时每组分别制作首板,调整蚀刻线速(如图3、表2、表3)。

以一批板为例对此方法进行说明:

(1)第一次蚀刻后按线宽分组:线宽中值控制140 μm,按照14点和9点分别计算均值,结果相近,表明测量结果有一定的代表性,能实现正确的分组;而取板中间两排9点可减少取点数量,且涵盖板内及板边,也较接近整板均值;

表1 长度宽度制作能力(单位:μm)

图3 板拼板及生产控制办法

表2 第一次蚀刻后线宽测量分组办法

表3 第一次蚀刻后线宽测量分组办法

(2)第二次蚀刻分组及监控:要求首板控制均值100±3 Ω,根据首板8#结果(线宽144 μm,速度3.6 m/min,测试条电阻均值98.6 Ω)进行分组;批量板第1组(线宽接近首板8#,范围142.5-145 μm)需适当减小蚀刻速度(3.55 m/min),提高阻值,其余按照约线宽每相差5 μm,速度相差0.1 m/min来选择速度,结果第1、2、3组的板平均值均在(100±3 Ω)范围内;但5#板的平均值为129.25 μm,离目标要求值140 μm最远,折算蚀刻速度误差性最大,结果表明,5#板选择速度为3.8 m/min,得到的电阻值仍偏大,分析原因为线宽偏离目标值太远,第二次图形仅靠蚀刻速度的调整无法抵消线宽的偏差,故后续第一次蚀刻线宽尽可能控制向140 μm中值靠近,对于线宽平均值偏离中值超过±10 μm之外的板,应重新修正第二次图形的曝光底片补偿量。电阻监控方面,第二排7点的测试条电阻能反映整板的情况,可以通过测量计算这七个数据监控。

后续生产板需要第一次蚀刻时控制线宽(140±10)μm,每片测量指定位置9点线宽以实现正确的分档,第二次蚀刻时按线宽均值5 μm分档实现控制中值到位(见表4)。

在批量板的生产中使用此控制办法,以其中3批板共90片为例说明制作情况:

(1)第一次蚀刻后线宽:总体均值140.7 μm,每片取中间两排9点计算均值,按5 μm一组分为6组;

(2)第二次蚀刻:每组做1片首板,首板要求电阻均值100±3Ω,按照首板测试条电阻均值计算结果来调整整组板的蚀刻速度;批量板蚀刻后以5片/批的频率抽检监控,每片板测量第二排7个电阻计算均值,抽检15片,电阻均值均在99~102 Ω之间。

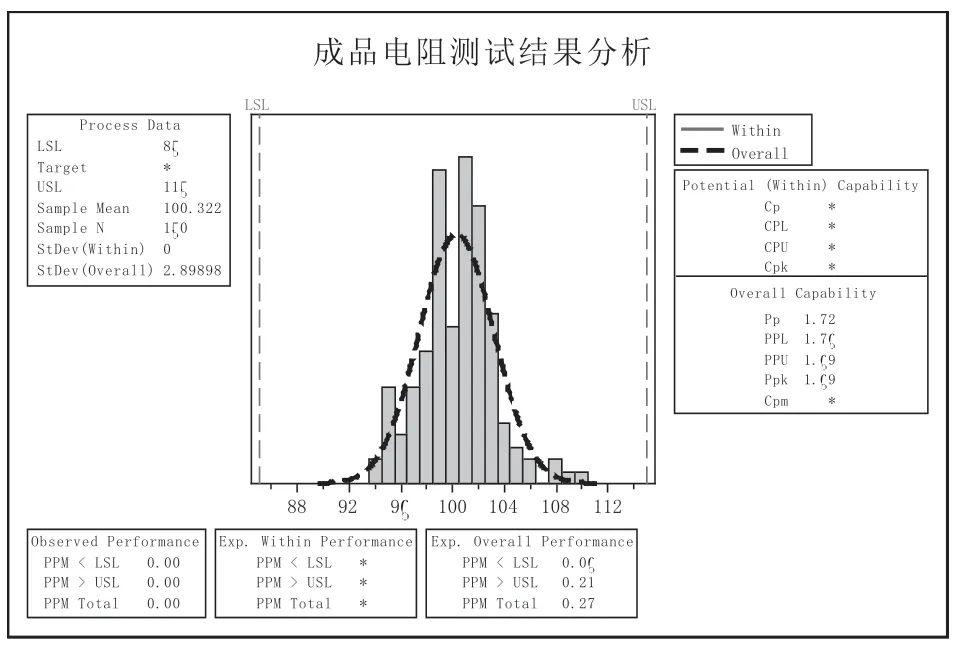

(3)电阻测试结果:电阻测试合格率约95.3%,均值99.73Ω,过程中电阻均值公差按照±3%控制,最终成品测试结果按照客户要求公差±15%计算,无论从单片板或者不同蚀刻档次的电阻结果看均值都控制在100Ω±3Ω以内,分析成品电阻测量数据结果(见表5、图4)。

结果看,批量板电阻测试结果满足过程能力指数PPk=1.69,满足生产要求。

3 结论

本文主要针对目前客户电阻设计越来越小(最小达4 mil),对精度要求越来越高(±15%以内)的现状,对埋阻精度的影响因素,包括材料本身的精度、需经过两次图形转移分别制作宽度和长度等进行研究和分析,并从生产控制及能力提升的角度进行改善,将成果应用于实际生产。得出的主要结论如下:

(1)根据对埋阻影响因素的误差传递及公差计算分析,对于小尺寸电阻的公差,各因素公差变大,因素间的影响也不可忽略,故相比大尺寸电阻会有很大的增加,且对于方阻数大于1的设计,实际生产及理论推断均表明宽度是是关键的控制因素。

表4 1批板按线宽分组、蚀刻参数及测试条电阻测量

表5 批量板分组蚀刻制作情况

图4 成品电阻结果分析

(2)对于长250 μm ×宽125 μm的小尺寸电阻,提出第二次蚀刻时按照线宽对板进行分组蚀刻的生产控制方法,减小两次图形蚀刻带来的电阻偏差,可保证电阻中值控制到位,良率达到95%左右,PP长大于1.33。