供应链质量控制的SD模型构建及仿真研究

顾文婷

(河西学院,甘肃 张掖 734000)

一、引言

供应链质量管理过程中需要各节点企业共同协作来制定质量决策,以满足消费者对产品或服务质量的需求,提高供应链各企业及系统整体效益,使得企业以质量为自身发展赢得优势。作为供应链上的核心企业,其质量控制决策在增加供应链成员利润、系统整体效益以及消费者满意度方面的作用显得尤为重要。因此,供应链质量控制是当前供应链质量管理研究领域中亟待解决的关键性问题。

有关供应链质量控制的问题主要从以下几个方面展开研究:

1.供应链质量控制策略的制定研究。Zhang等(2012)[1]研究了供应链各级成员在产品批量订购过程中如何制定和选择产品质量控制策略的问题。尤建新和朱立龙(2010)[2]研究了供应链上各成员存在道德风险情况下的质量控制策略和选择。陈瑞义等(2015)[3]对零售商自有品牌产品质量纵向合作策略的选择问题进行了研究,运用博弈理论求出保守型、冒险型以及老练型策略下的产品质量、供应链各成员利润及系统总利润的最优解。

2.供应链质量控制激励契约的设计和选择研究。Chao等(2009)[4]研究了二级供应链中供应商与制造商之间如何共享出现产品质量问题时的召回成本,对供应链质量问题进行控制。Kogan等(2013)[5]为更好地协调供应链质量控制过程,分别设计出批发价格契约和收益共享契约对供应链成员的质量控制过程进行激励。洪江涛和黄沛(2011)[6]在供应链质量控制激励契约的设计与选择研究中,通过对比非协同和协同两种质量控制方案,运用博弈理论和方法,得出了协同质量控制是最优行动选择的结论。

3.系统动力学在供应链质量控制中的研究。强瑞和贾磊(2011)[7]将系统动力学方法应用到供应链质量控制的研究中,分析了响应时间和信息共享这两种情况下四种组合策略对供应链质量产生的影响。钱莹(2013)[8]则分析了产品质量的质量缺陷遗传性特征,揭示了供应链网络在运作过程中伴随着物流而存在的质量流程的特性,构建了供应链产品质量控制的系统动力学模型,通过仿真分析得出供应链质量控制过程中各要素之间的关系及相互影响。

鉴于此,文章运用系统动力学方法,以描述系统的结构和流程来定性地刻画系统内部的因果反馈关系与建立数学模型定量地描述系统随时间变化的动态行为相结合的方式,探讨供应链质量控制系统中关键质量投资决策参数变化所引起的供应链成员及系统整体效益的变化,从而确定供应链成员的质量投资决策参数范围,为供应链企业间的质量控制决策献计献策。

二、供应链质量控制的系统动力学模型

(一)模型描述与假设

本文研究销售商居于主导地位的二级供应链,构建的二级供应链概念模型如图1所示。

图1 二级供应链的概念模型

模型的基本假设如下:

H1:本文对各级成员的销售预测函数进行了平滑函数的平滑处理,以保证供应链上各成员企业的销售预测趋近于实际情况的平均值。

H2:供应链上各成员企业根据其下游企业的需求预测各自的订货量,如销售商根据市场需求预测、决策从供应商处的订货量。

H3:产品的生产质量由供应商的生产技术水平唯一确定;销售商只对供应商生产制造的产品进行销售,仅改变其销售质量。

H4:供应商的生产制造能力,销售商的销售能力以及它们的运输和库存能力均为无限大。因此,不考虑缺货损失。

H5:质量努力水平是质量成本的函数,文章采用的质量努力成本函数为:c(q)=ke2/2。其中k≻0,为质量努力成本系数,k越大,其质量改进能力越低,反之亦然。e表示供应链上各级成员的质量努力水平。

H6:市场需求决定于产品价格P和供应链各成员企业的质量努力水平,且是产品价格和各成员企业质量努力水平的线性函数,其数学表达式为:

市场需求=市场规模-n×P+a伊产品生产质量水平+b×R销售质量努力水平

参数n≻0,a≻0,b≻0,其中n是市场需求对价格P的敏感系数;a是市场需求对供应商产品生产质量改进水平的敏感系数;b是市场需求对销售商销售质量努力水平的敏感系数。

(二)模型构建

供应链质量控制的因果回路图及系统流图如图2、图3所示。

1.变量方程的设计及参数设置

图2 供应链质量控制因果回路图

图3 供应链质量控制系统流图

(1)供应商部分方程

S库存=INTERG(S生产率-S发货率);

Initial Value=0;

S生产率=DELAY3(S生产需求,S生产延迟);

S生产需求=MAX(S销售预测+S库存调整率,0);

S销售预测=SMOOTH(S发货率,S移动平均时间);

S发货率=DELAY1(R订货率,S发货延迟);

S库存调整率=S库存偏差/S库存调整时间;

S库存偏差=S期望库存-S库存;

S期望库存=S销售预测×S期望库存持续时间;

S总利润=INTEG(S收入增加率-S成本增加率);

S生产质量成本=(S生产质量成本系数Ks×产品生产质量水平^2)/2;

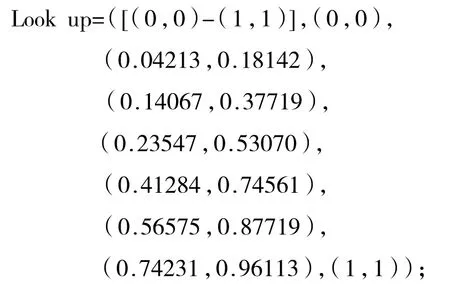

产品生产质量努力水平=WITH LOOKUP(产品质量等级品率);

(2)销售商部分方程

R销售预测=SMOOTH(R销售率,R移动平均时间);

R总利 润=INTEG(R收入增加率-R成本增加率);

Initial Value=0;

R收入增加率=R销售率×市场价格P;

R成本增加率=R库存成本+R运输成本+R订货成本+R销售质量努力成本;

R销售质量努力成本=(R销售质量努力成本系数Kr×R销售质量努力水平^2)/2;

R销售质量努力水平=WITH LOOKUP(R单位销售质量努力投入);

市场规模=1000+IF THEN ELSE(Time>5,RAN-DOM NORMAL(-200,200,0,100,4),0)。

2.常量设置

本文的常量设置如表1所示。

表1 常量设置

(三)仿真分析

1.供应商的生产质量投资决策。图4表示了产品质量等级品率分别为0.3、0.5、0.6、0.7、0.8、0.9时的供应商利润。

图4 不同产品质量等级品率下的供应商利润水平

仿真结果显示:当产品质量等级品率达到0.8以上时,供应商利润基本保持不变,这表明供应商生产质量改进投资引起市场需求增多所带来的利润与其质量改进投资所增加的额外成本基本持平。因此,理性的供应商不会提供高于0.8的产品质量等级品率;同时,产品质量等级品率从0.3上升到0.5时,供应商利润上涨幅度较大,这表明供应商生产质量改进投资引起市场需求增多所带来的利润远大于其质量改进投资所增加的额外成本。因此,追求利润最大化的供应商也不会将产品质量等级品率停留在0.3~0.5之间。综上可知,供应商的最优生产质量改进投资决策为产品质量等级品率在[0.5,0.8]之间,此时供应商将获得质量改进投资带来的全部好处。

2.销售商的销售质量投资决策。图5表示销售商单位销售质量投入分别为0.1、0.3、0.5、0.6、0.7、0.8时,销售商利润水平的变动情况。

图5 不同单位销售质量投入下的销售商利润水平

图5结果表明:当单位销售质量投入为0.6、0.7以及0.8时,销售商利润基本保持不变,这表明销售商增加质量改进投资带来的利润与增加销售质量改进投资的成本基本相同。因此,追求利润最大化的销售商不会将其单位销售质量投入增加到0.6以上;同时,销售商单位销售质量投入从0.1增加到0.3时,销售商利润快速增长,这表明销售商销售质量改进投资引起市场需求增多所带来的利润远大于其质量改进投资所增加的额外成本。由此,理性的销售商也不会制定出单位销售质量投入在0.1~0.3之间的投资决策。因此,销售商的最优销售质量改进投资决策为销售质量投入在[0.3,0.6]之间,此时销售商获得销售质量改进投资带来的利润最大化。

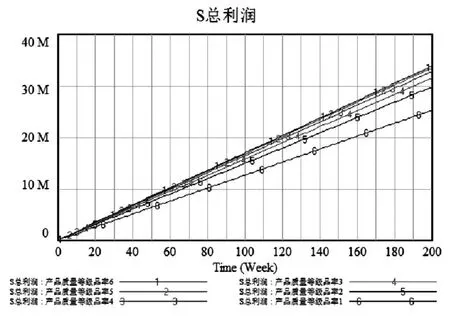

3.供应链成员的质量投资决策。供应链上各成员的质量改进决策对系统整体利润水平所做贡献的大小如何?这个问题的解决将有助于供应链企业内部及供应链核心企业制定合理有效的质量控制策略及激励机制(见图6、图7)。

图6 不同质量改进决策方案下各级成员利润水平

图7 不同质量改进决策方案下供应链总利润水平

仿真结果表明,供应链成员共同对产品质量进行改进投资时供应链各级成员及系统整体所获利润都大于一方成员单独进行质量改进的投资决策,且供应商的质量改进投资决策对于供应链各级成员及系统整体增加的利润高于销售商的质量改进投资决策。

三、结论

本文通过研究得出,关键质量控制因素在合理范围内取值时,供应商和销售商都将获得质量改进投资带来的全部好处;随着供应链成员最优质量投资决策参数的提高,供应链质量控制系统中的各级成员及供应链整体利润都提高,供应链双方共同致力于质量改进投资使各级成员利润水平及系统整体绩效最大。因此,作为供应链上核心企业的销售商在实践中应激励供应商提高生产质量,并提高自身的销售质量,使供应链成员共同致力于提高其质量改进投资,达到双方收益增加的同时提高系统整体绩效的目的。