圆钢表面图像采集系统设计及关键技术研究)

(华中科技大学 数字制造装备与技术国家重点实验室,武汉 湖北 430074

表面缺陷是影响钢材成品质量最为重要的因素之一。将机器视觉用于钢材成品表面质量检测可以减少人工检测中人为主观因素的干扰,避免了因为人工检测导致的漏检和误差,从而提高检测效率和准确度。

机器视觉用于钢材表面质量检测主要用于带钢表面的质量检测。英国EES公司开发的热轧带钢表面质量自动检测系统,成功适应了热轧的高温等恶劣环境[1]。德国Parsytec公司1997年为韩国浦项制铁公司研制的冷轧带钢表面缺陷检测系统,首次将基于人工神经网络的技术用于带钢表面缺陷检测[2]。同国外发达国家相比,我国机器视觉技术用于钢材表面质量检测的研究起步较晚,也主要用于带钢产品的表面质量检测。1995年华中理工大学罗志勇等人研制出了用于冷轧带钢表面空洞、重皮等缺陷检测和最小带宽测量的实验系统。2002年北京科技大学徐科等人开发成功冷轧带钢的表面缺陷在线检测系统。2016年,侯艳、赵跃等人研究出了一种基于面阵图像传感器的带材对中检测系统,提出了一种采用线形激光配合面阵相机CMOS图像传感器的新型带材对中检测方案[3]。

对于型钢产品表面质量检测,目前国内外的研究主要针对型钢中H型钢,研究并开发了以H型钢为主体的表面质量检测系统。2012年,重庆大学谢志江等人将机器视觉用于热态重轨表面缺陷的实时监测[4]。2016年潘华等人开发研制了基于视觉技术的H型钢表面质量自动检测技术,实现了对H型钢的表面全覆盖在线自动检测[5]。2017年,蔡云飞等人提出了基于机器视觉的钢轨轮廓获取研究,着力于对钢轨现场采集到的图片进行图像后期修复来规避现场图像采集环境对图像造成的影响[6]。同年,钱媛媛、孙宪坤等人提出了基于钢轨焊头平直度检测系统的抑振研究,研究了基于激光相机的钢轨焊头平直度检测中的机械振动抑制[7]。

针对本文研究主体圆钢,目前已有的表面图像检测系统不多。国外方面,美国OG公司在2008年发布了一项检测棒材表面缺陷方法的专利,该系统能够在1650 ℃的高温下正常工作,能适应不同直径的棒材表面缺陷检测,检测过程中设备不移动,能够连续作业,但该系统的缺陷是系统对线光源安装精度要求较高[8]。2010年韩国浦项工科大学的研究员结合光照系统设计发布了一项棒材表面缺陷检测系统专利,系统能够适应任意低于18 m/s的棒材生产线,对于直径大于14 mm的棒材均能实现图像在线检测[9],该系统的缺陷是并不能满足全规格棒材的图像在线检测。国内方面,2017年,甘胜峰等人提出了一种线材表面检测系统,由 4 个面阵CCD、4 套图像处理卡、双环形光源组成,并通过光源设计规避线材表面温度对图像质量造成的影响。该系统的缺陷是没有考虑线材直径大小对成像效果造成的影响[10]。

为规避这些不足,笔者在研究和分析以上各种钢材表面图像采集系统的基础上,设计和开发了基于机器视觉的圆钢表面图像在线采集系统,能够快速、直观地获取不同规格圆钢表面缺陷图像及具体位置。同时,考虑了由于圆钢表面温度高对图像采集产生的烟雾和水汽干扰,设计了相机保护箱系统。为了获取清晰图像,设计了相机成像自动对中对焦系统。为了满足智能制造大数据的要求,为后续产品质量缺陷分析提供长期有效的图像信息,还设计了计算机硬件系统,可以对采集到的圆钢表面图像长期保存和调用。最后通过实验证明了该系统的有效性。

1 图像采集系统总体设计

本系统作为连续化高速线材生产线在线产品质量检测和判别系统的核心,系统总体设计要重点解决如下关键技术及难点:

① 要克服生产现场复杂环境(噪音、烟气、水雾、热辐射、光照不均)的影响,采集到清晰的产品表面图像。

② 要适应生产线高速、连续生产的需要,在线分析所采集的图像、及时上传和存储疑似有缺陷的图像,并显示含有缺陷的照片信息(照片拍摄时间、照片编号、产生照片相机编号、缺陷所在的位置等)。

③ 要符合智能制造大数据的背景要求。该系统不仅能为后续产品质量缺陷的分析提供有效的图像信息,还能具备自学习功能,自动判别缺陷产品产生的原因,用于指导生产,改进产品质量。

本文设计的热态高速圆钢表面图像在线采集系统能够实现连续无遗漏地采集各规格圆钢表面图像,为产品缺陷分析和质量控制提供基本图像信息数据。具体技术指标为如下。

① 圆钢成品规格范围:φ5mm~φ32mm;

② 圆钢温度范围:780~980 ℃;

③ 图像采集区速度范围:10~35 m/s;

④ 以盘条号保存各圆钢图像基本信息,方便后续缺陷定位,产品缺陷分析和质量控制;

⑤ 计算机硬件系统具备图像数据可长期保存和进行备份的功能。

2 圆钢表面图像采集系统的设计

2.1 圆钢表面成像的设计

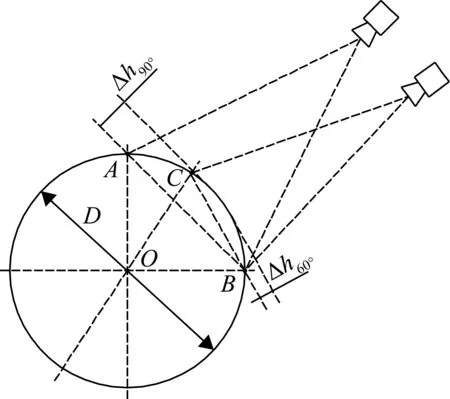

针对圆钢表面形状的特殊性:被测物体为均匀、高速运动,被测视野为细长圆柱状,且要求的精度高,因此系统采用环形高亮光源配合高速线阵相机成像的方案。针对圆钢的圆柱体形貌特征,为了实现360°全覆盖图像采集,理论上相机的布置越多越好,但那样占用系统资源多,导致系统运行速度慢。因此本文设计比较了四台和六台高速线阵相机绕圆钢一周进行检测的方法。根据圆钢不同直径情况,成像示意图如图1所示,其中D表示圆钢的直径。

由于检测的圆钢产品直径在φ5mm~φ32mm之间,在此基础上,四相机和六相机成像参数计算公式如下。

四相机视场宽度AB(mm):

(1)

图1 四相机和六相机成像示意图

(2)

四相机需要景深Δh90°(mm):

(3)

六相机视场宽度CB(mm):

(4)

(5)

六相机需要景深Δh60°(mm):

(6)

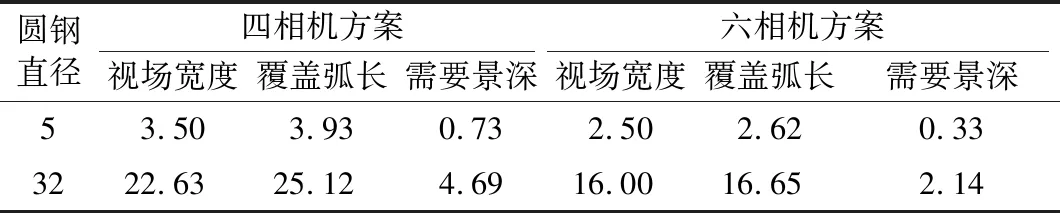

由式(1)~式(6)可以得出圆钢直径在φ5mm(最小产品直径)和φ32mm(最大产品直径)的四相机和六相机成像参数如表1所示。

表1 四相机和六相机成像参数 单位:mm

由表1可知,为了得到更好的成像效果,选择使用六相机成像方案,即绕圆钢一周每60°放置一台相机进行圆钢表面拍照,最大可覆盖16.00 mm的视场范围。按测试要求,图像分辨率为0.05 mm/pixel时,需要16/0.05=320 pixels的像元相机,但考虑到小直径范围圆钢的成像,为了确保成像效果,选择高配,最终确定使用1024像元相机。

同时,由于圆钢成长条状,且连续不间断运动,因此采用线阵相机可得到比面阵相机更优的成像效果。

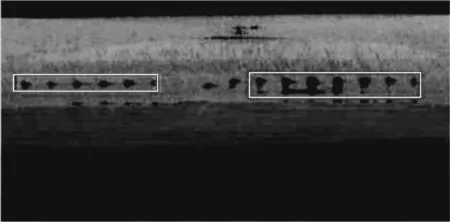

后续进行缺陷分析后,如果一张图片被判定有缺陷,则判定同一时刻拍摄到的6张图片均为有缺陷图片,将这6张图片通过减去重叠部分,3D粘贴还原,便可得到具体缺陷信息。6张图片中的重叠部分与图像宽度的比例是恒定的,可以通过相机的位置计算出来。图2给出了六相机成像方案中各相机采集到的图片经过图像预处理后、3D还原后的整体图像效果图。

该设计解决了圆钢360°全覆盖图像采集、多相机成像照片如何3D粘贴还原拼接的技术难题,对复杂表面图像采集十分有意义。

图2 3D粘贴还原后的整体图像效果图

2.2 图像采集硬件选型及热防护设计

根据研究主体的要求,检测的产品直径为φ5mm~φ32mm,检测处的速度范围为10~35 m/s,纵向方向分辨率为0.3 mm/pixel(圆钢运动方向),最高速度35 m/s,行频35000/0.3=117 kHz即可满足要求。另外,因现场空间位置限制,成像距离近,为了保证成像效果及实际应用可能,本文系统选择使用微距镜头,相机直接对线材表面进行成像。系统的相机和镜头选型如表2所示。

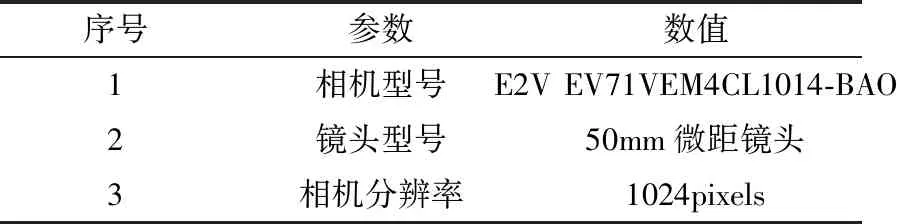

表2 相机与镜头选型

根据表2,相机采用英国E2V公司的黑白线阵相机,分辨率1024 pixels,芯片类型为CCD,行频126 kHz。镜头为Canon 50 mm微距镜头。

应用以上相机和镜头进行圆钢表面图像采集实验,测试成像距离(CCD靶面至被测圆钢表面)以310 mm为中心,±5 mm景深范围内圆钢在正常跳动范围内的成像效果。图3为实验室条件下圆钢表面成像的测试效果比较(成像系统各部件均不做调整)。

由测试结果可知,成像距离305 mm及315 mm范围内成像均能满足测试要求,可得到清晰的图像。

由于生产现场的环境十分恶劣,有高温辐射、烟雾和水汽的影响,还有氧化铁皮飞溅可能对相机成像效果造成干扰。在此基础上,针对热态圆钢表面成像环境的特殊性,研究和实验了多种热防护措施,设计安装了相机保护箱,为相机和光源提供了安装和调整的平台。系统形成的密闭空间既可避免外部灰尘、氧化铁皮和水汽接触到检测设备,影响检测效果;也可实现对相机和光源辅以压缩空气进行降温冷却等措施,为图像采集系统的正常使用提供了保障。相机保护箱示意图如图4所示。

图3 成像测试效果比较

1—底板;2—腰型孔;3—支撑板;4—摄像头;5—导向板;6—连接块;7—顶板;8—安装螺母;9—安装凸台;10—活塞杆;11—位移传感器;12—升降油缸;13—定位凸台;14—丝扣;15—位移传感器;16—防尘罩;17—安装架;18—调整油缸;19—立柱;20—导向槽图4 相机保护箱示意图

该设计能克服生产现场复杂环境(噪音、烟气、水雾、热辐射、光照不均)的影响,使系统能采集到清晰的产品表面图像,保证系统设备的稳定运行。

2.3 成像自动对中对焦设计

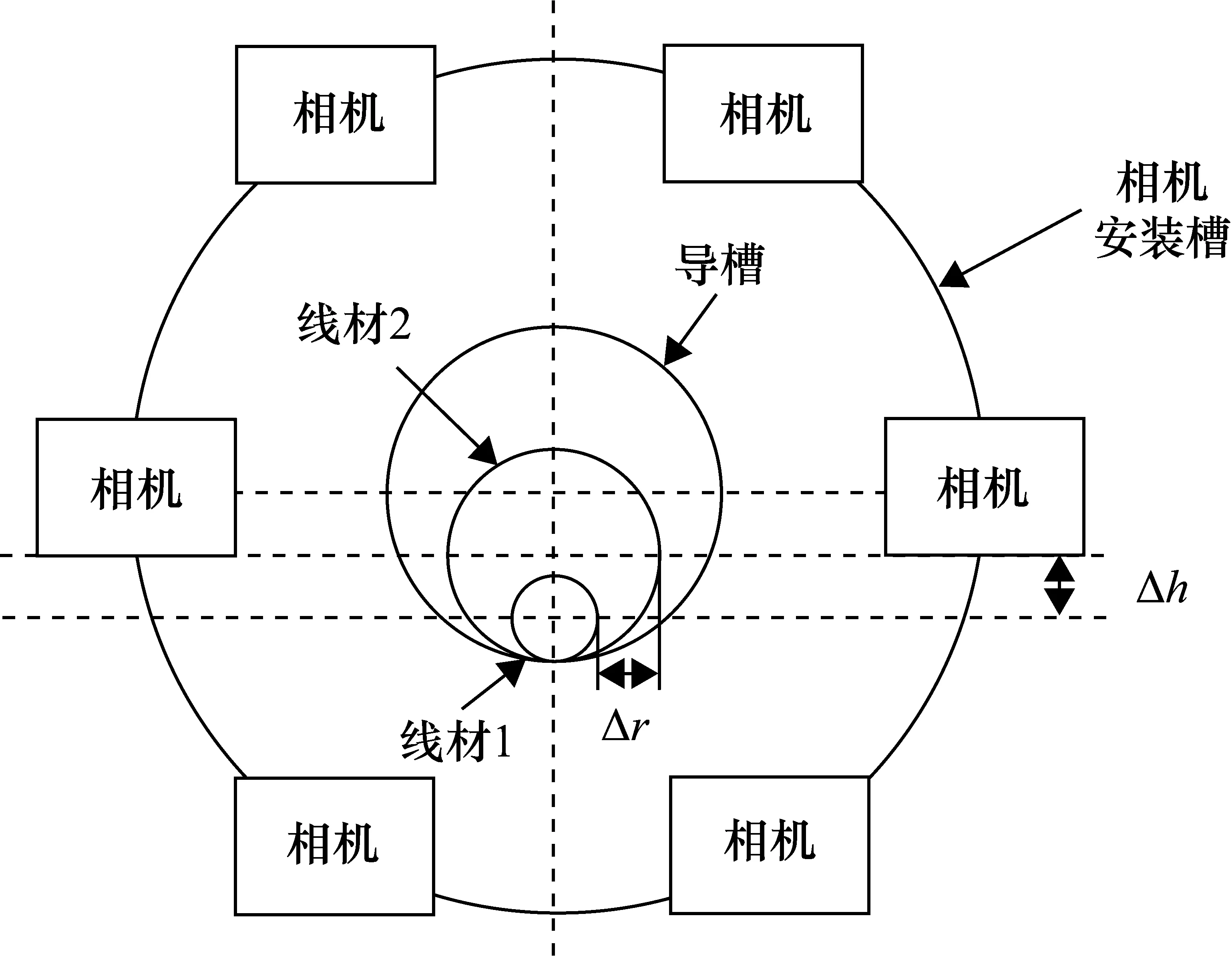

根据研究主体的要求,检测的产品直径为φ5 mm~φ32 mm,针对不同线径的圆钢,为获得最佳的成像效果,需要针对圆钢直径的不同,进行自动对中对焦功能设计。系统根据检测位置处圆钢直径,自动推算拍照时相机在高度和径向方向需要调整的距离。本文以直径为6 mm的圆钢基准,通过提升相机整体框架,保证框架圆心与被测圆钢的圆心等高;通过相机半径方向的调整,保证六台相机与圆钢表面的径向距离相等。

设需要调整的圆钢直径为Di,则其高度与径向调整公式分别为:

(7)

(8)

生产不同直径圆钢时,相机调整参数如表3所示,调整方式如图5所示。相机采用内触发式,曝光时间10 μs。

表3 生产不同直径圆钢时相机调整参数表 单位:mm

图5 相机自动对中对焦示意图

在表3的基础上,图像采集系统在投产之前要进行标定,对应生产不同规格的产品都有调整的参数,以获得最清晰的图片。如果设备进行维修,还需要再次进行标定,生产过程中产品规格调整时,按设定的参数进行在线调整。调整过程如下。

① 以直径为6 mm的圆钢为基准,调整安装架内各个调整油缸的活塞伸缩量,使各个摄像头距离圆钢圆心的位置相同并且图像清晰度达到最佳,将此时调整油缸内的位移传感器的数值作为基准值,标定为R0。

② 当轧制线接到生产规格di=12 mm的圆钢时,升降油缸迅速调整并带动安装架移动ΔH高度。

ΔH=(12-6)/2=3mm

③ 当升降油缸到位后,系统给每个调整油缸发出伸缩指令,并在调整油缸的作用下使相机在导向槽内沿径向方向移动ΔR距离。

ΔR=(12-6)/2=3mm

该对中对焦系统可针对不同直径圆钢进行迅速的相机调整,位置准确。针对不同直径圆钢采集到的图像效果图见图6,以φ18mm和φ24mm规格圆钢为例。

该设计解决了生产现场圆钢尺寸变化、多台相机同步进行自动对中对焦的技术难题,提升了生产操作的自动化水平。

图6 不同直径圆钢成像效果图

2.4 光源参数设计

因圆钢表面温度高、速度快,相机成像时对应的扫描行频很高,曝光时间短,对光源照度要求极高。另外,为了减少高温红外线辐射对成像效果的影响,还需要在镜头前安装红外滤镜,这也对白光光源造成影响。因此,在设计时充分考虑了光源的照度需求,试验了不同的照明模式,并最终选择了光源垂直照明的方式。在光源照度选择方面,如果光源照度太高,将产生画面亮度失真;若光源照度太低,则一些暗部无法被摄取,从而降低图像质量,产生检测误差。工业级高分辨率的CCD相机,光源采用的是高亮度LED光源。目前机器视觉LED光源照度范围为20000~350000 lux。在此基础上,实验测试了在150000~300000 lux光源照度下的圆钢表面图像采集效果,图7分别为光源照度为150000 lux、200000 lux和300000 lux时的图像成像效果。通过实验证明,被测表面处光源照度大于200000 lux时便可满足成像要求,故选取的光源照度为220000(1±10%)lux。

图7 不同光照度下图像成像效果图

由图7可知,被测表面处光源照度大于200000 lux时便可满足成像要求。若光源照度小于200000 lux,图像整体亮度偏暗,一些细节无法被摄取,从而无法进行缺陷检测。

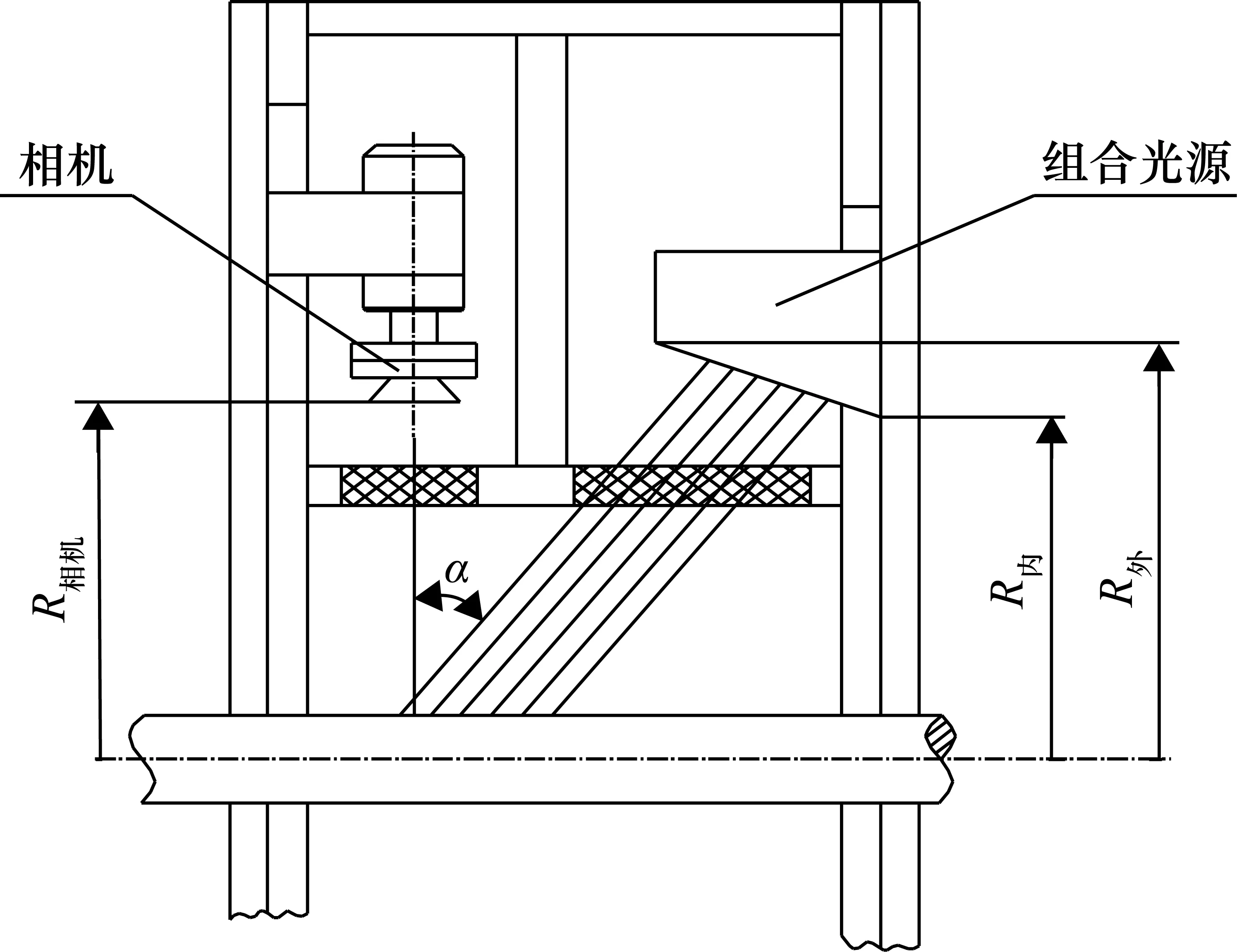

同时,由于测试光源为线阵光源,因此成像时两侧图像较暗,若采用环形照明,则可改善成像效果,在此基础上,本设计采用了高强度OPT机器视觉(OPT-CO/RI)(同轴/环形)组合光源。同时,实验表明,当倾斜照射角度(照射光束主方向与被检测高线径向面形成的夹角)为10°左右(即与相机角度为10°)时,图像清晰度最佳。最终确定的光路示意图如图8所示,所选取的光源参数如表4所示。系统可通过网络数据进行光源的照度调节。

图8 光路示意图

规格参数名称参数值1相机基准圆D相机620mm2光源颜色白光3光源外径D外422mm4光源内径D内400mm5光源角度α10°±0.5°6周向照射范围360°7周向照射范围60mm8光源照度≥220000lux9光源均匀度-10%~10%

所设计的高强度OPT机器视觉(OPT-CO/RI)(同轴/环形)组合光源,倾斜照射角度和光照强度均可控可调,方便了操作,减少了维护,减轻了维护工人的劳动强度。

2.5 计算机硬件系统设计

系统的组成主要包括6台摄像机采集及运算处理单元DPU(与摄像机数量1对1关系)、1台检测服务器、1台存档服务器、3台显示终端、1台交换机。6台相机通过同步盒相连,保证所有相机每次输出的图像都保持同步,即相同时间点输出的图像对应线材位置相同。检测服务器一方面整合6台DPU处理的结果,并决定是否将该处理结果传输给终端服务器以及存档服务器,另外一方面发送控制信号用于控制外围设备。同时,检测服务器包含对整个系统的硬件检测,所以它连接了一台显示器,用于显示整个系统的状态,并提供一个GUI界面,供技术人员来操作系统。存档服务器包含一个数据库,用于将有缺陷的数据进行存储,方便用户查询,查询界面由终端显示器中的一台完成。故需要提供一个查询GUI,供用户进行查询、编辑、删除等操作。终端显示部分用于显示相机拍摄得到的线材图像,由于线材高速运动,终端显示部分只负责将含有缺陷的部分显示出来,并显示含有缺陷的照片信息(照片拍摄时间、照片编号、产生照片相机编号等)。同步盒、DPU、存档服务器、检测服务器及终端通过交换机相连。硬件性能指标如表5所示。

表5 系统硬件性能指标表

该系统不仅能为后续产品质量缺陷的分析提供有效的图像信息,还具备自学习功能,可自动判别缺陷产品产生的原因,用于指导生产,改进产品质量。

3 系统应用案例

该系统在国内某大型钢铁企业的高速线材厂得到了成功应用,实现了高温、高速线材生产过程中全规格圆钢表面的质量监控,快速、直观地获取了缺陷图像及其位置。该系统能够360°全方位有效采集产品直径在φ5mm~φ32mm范围内的清晰圆钢表面图像,采集位置处的速度范围为10~35m/s。该系统为后续缺陷检测和产生原因分析提供了有效的数据支撑,为生产现场的在线质量检测和判别提供了有效的图像数据。在后续对圆钢表面进行如折叠、划伤、压痕、凹坑、耳子、结疤等缺陷检测时,使用效果非常好,减少了缺陷的漏判和误判。生产现场缺陷检出率可达到95%,系统集成图如图9所示。

图9 圆钢表面图像采集系统集成图

4 结束语

本文以型钢产品中的圆钢为研究对象,设计了圆钢表面图像采集系统。系统的特点体现在如下几方面。

① 为圆钢产品设计实现了圆柱表面成像系统,该系统可以对圆钢表面实施360°全覆盖在线图像采集。

② 对镜头的选择与位置参数进行了设计,针对圆钢成品温度高的特点,设计了对镜头与光源的热保护装置。

③ 设计了相机成像自动对焦调整系统,该系统可以针对圆钢尺寸不同的情况下,根据指令自动调整相机位置,获取清晰图像。

④ 设计采用了高强度OPT机器视觉(OPT-CO/RI)(同轴/环形)组合光源,保证圆钢全方位照度均匀。

⑤ 设计了计算机硬件系统,为后续产品质量缺陷的分析提供有效的图像信息,符合智能制造大数据的背景要求。

本文设计的图像采集系统可快速、在线对圆钢进行全方位表面图像采集,获得清晰图像。同时,本文设计的复杂曲面图像采集系统对于其他种类的型钢(如H型钢、工字钢等)的表面图像成像系统的设计也具有很高的参考价值。

后续将表面图像采集系统和缺陷检测方法相结合,可在线确认缺陷种类,分析缺陷产生的原因,实现缺陷自动检测、自动判别、自动分析,为智能化生产提供技术支撑。