隧道悬臂掘进机卷缆系统的优化设计

(中铁工程装备集团隧道设备制造有限公司 采矿装备分院, 辽宁 沈阳 110027)

引言

近年来,绿色、环保的施工理念在隧道施工中不断得到应用推广,非爆开挖技术[1]越来越多被用于隧道施工。悬臂隧道掘进机[2](Boom-type Roadheader)又称为部分断面掘进机,由于具有机械化程度高、对围岩损伤扰动少、超欠挖易控制、开挖出碴连续、作业人员少、劳动强度低、安全性高、适应断面灵活等特点,开始逐渐应用于隧道非爆开挖。

铁路、公路隧道通常是大断面[3](跨度≥10 m),悬臂掘进机在施工开挖时通常采用CD法、上下台阶法或两者结合进行掘进[4]。当施工工艺为CD法、上下台阶法时,悬臂掘进机面临频繁左右调运、前后挪车的工况,这就需要悬臂掘进机设置机载卷缆系统[5],在一定的张力下进行电缆收放,以避免悬臂掘进机在行走时碾压或拉断电缆。卷缆装置性能对整机的调运速度及安全性有重要影响。因此,电缆卷缆系统是悬臂掘进机整机研发关重部件之一。

目前国内外常用的卷缆装置有机械式和液压式卷缆系统[6]。机械式卷缆系统一般是从机器的行走系统引出动力,通过传动装置带动卷筒旋转,当卷缆速度超过设计值时,传动装置中的弹簧压紧装置或摩擦副产生“打滑”,从而降低卷缆速度。液压卷缆系统普遍采用油泵-马达式,通过手动控制换向阀切换卷缆方向。液压卷缆系统主要存在卷缆与行走速度不易匹配,换向时瞬间冲击高压导致电缆张力过大[7],易拉断、拉坏电缆,多应用于电动铲运机、凿岩台车等设备[8]。

本研究针对悬臂掘进机实际机载卷缆系统在工业性试验中出现的放缆困难、收缆过紧等问题,基于螺纹插装阀和电磁换向阀技术[9-12],设计了一种自动收放缆的卷缆阀组,并进行了参数计算及优化,提出的优化方案在生产中成功应用,解决了隧道悬臂掘进机工作的实际问题,其设计优化思路能够对研发设计人员提供一定的理论依据及实践支持。

1 卷缆系统原理及使用故障

1.1 卷缆原理介绍

设计原则:悬臂掘进机前进时,电缆卷筒被动放缆;后退时,电缆卷筒主动收缆;电缆卷筒收放缆速度与悬臂掘进机行走速度匹配;电缆受力要小。

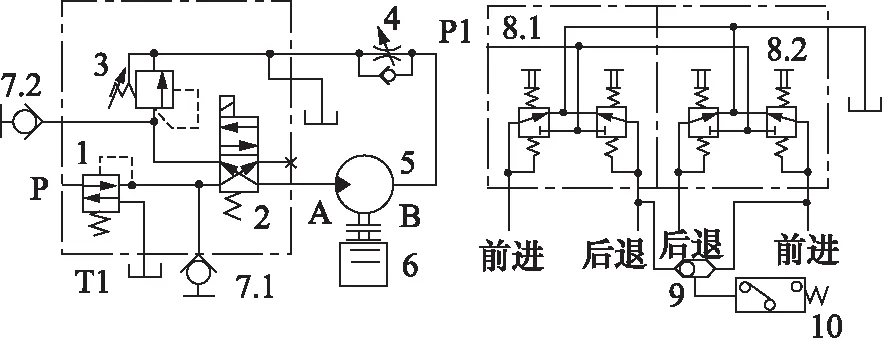

1.减压溢流阀 2.电磁换向阀 3.溢流阀 4.单向节流阀 5.摆线马达 6.减速机 7.测压接头 8.先导比例减压阀 9.梭阀 10.压力变送器图1 卷缆控制系统原理图

图1为卷缆控制系统原理图,此系统主要由卷缆控制部分和行走控制部分组成。行走控制阀是先导比例减压阀8,可以根据阀口开度大小输出相应的控制压力,实现行走速度的无级调节。

悬臂掘进机后退,电缆卷筒主动卷缆过程:先导手柄8.1,8.2输出的后退先导压力,同时作用于控制行走的多路阀先导油口和压力传感器10,行走多路阀控制行走减速机马达总成反转驱动设备后退;压力传感器10将压力转化为电气信号发送至控制器,控制器发送控制信号将电磁换向阀2换向,高压油自卷缆阀组P口进入,由减压溢流阀1减压后,经电磁换向阀2进入摆线马达5的A口,摆线马达5的输出转速经减速机6减速后驱动卷筒旋转进行收缆。通过单向节流阀4调节摆线马达5回油背压调节卷筒的最大卷缆速度。

悬臂掘进机前进,电缆卷筒被动放缆过程:悬臂掘进机向前行走,电缆处于被拉紧状态,电缆拉力驱动电缆卷筒反转,此时摆线马达5变为泵工况,液压油从摆线马达5的A口流出,经电磁换向阀2后达到溢流阀3,当油液压力克服溢流阀3的设定值后,溢流阀3打开,摆线马达5开始反向旋转,电缆被拉出。

减压溢流阀1主要功能是限定摆线马达5的A口压力,若压力过大,则电缆所受张紧力过大,存在电缆拉断的安全隐患,若压力过低,则电缆松垂,存在行走履带板碾压电缆的可能。

1.2 卷缆系统使用故障及原因分析

CTR323悬臂掘进机在北京轻轨S1线石景山段工业性试验期间,卷缆系统主要故障:设备前进,电缆卷筒无法转动,放缆需要3~4人拉电缆才能进行放缆;电缆卷筒安装底板橡胶垫片损坏、安装螺栓脱落。

卷缆系统安装在悬臂掘进机左后支撑上,截割岩石硬度f10,实测左后支撑处的加速度为0.8 ɡ,振动频率50~60 Hz,橡胶垫圈受到高频交变力作用,疲劳失效损坏,螺栓放松失效进而掉落。

由图1卷缆系统原理图,初步分析:溢流阀3设定压力值高、电磁换向阀2压力损失大、摆线马达5启动扭矩高,均会导致电缆卷筒转动扭矩大。

所以,如何设置卷缆系统参数、调整各部件的匹配是解决被动卷缆不畅的主要途径。

2 卷缆系统参数计算及优化

2.1 被动放缆故障原因分析

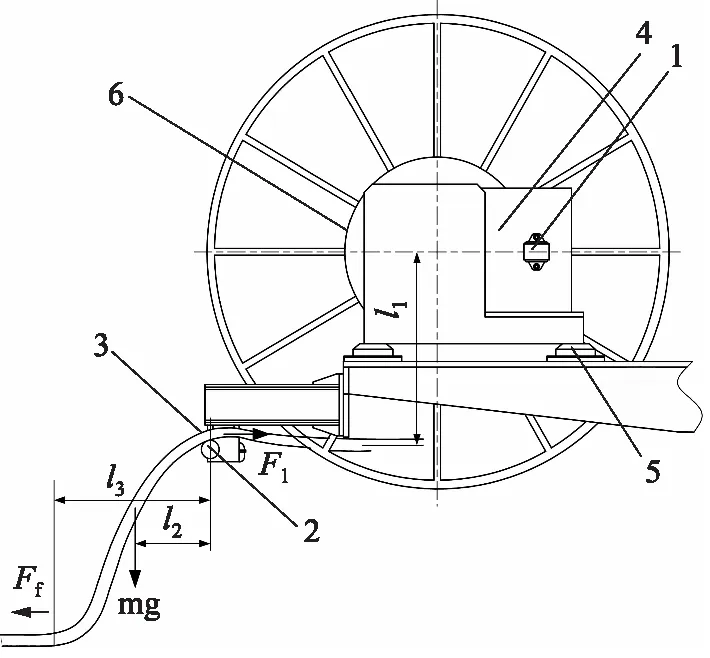

图2为卷缆装置系统简图。被动放缆时,当电缆作用卷筒的力矩克服摆线马达的启动扭矩和溢流阀开启背压产生的扭矩之和时,电缆卷筒开始放缆。

1.摆线马达 2.滚辊 3.电缆 4.减速机 5.垫板 6.电缆卷筒图2 卷缆装置系统简图

摆线马达的启动扭矩TM:

(1)

式中, Δp—— 摆线马达启动最小压差,MPa

VM—— 摆线马达排量,mL/r

η—— 摆线马达机械效率,计算取值为0.8

溢流阀背压产生的阻力扭矩TR:

(2)

式中,pR—— 溢流阀开启压力,MPa

VM—— 摆线马达排量,mL/r

电缆卷筒转动,电缆受到的拉力Fl:

(3)

式中,i—— 卷缆减速机的减速比

l1—— 电缆作用力对电缆卷筒旋转中心的力臂,m

由式(3)可知,电缆完全松开时需要的力矩最大,电缆完全缠绕在卷筒时,需要的力矩最小。

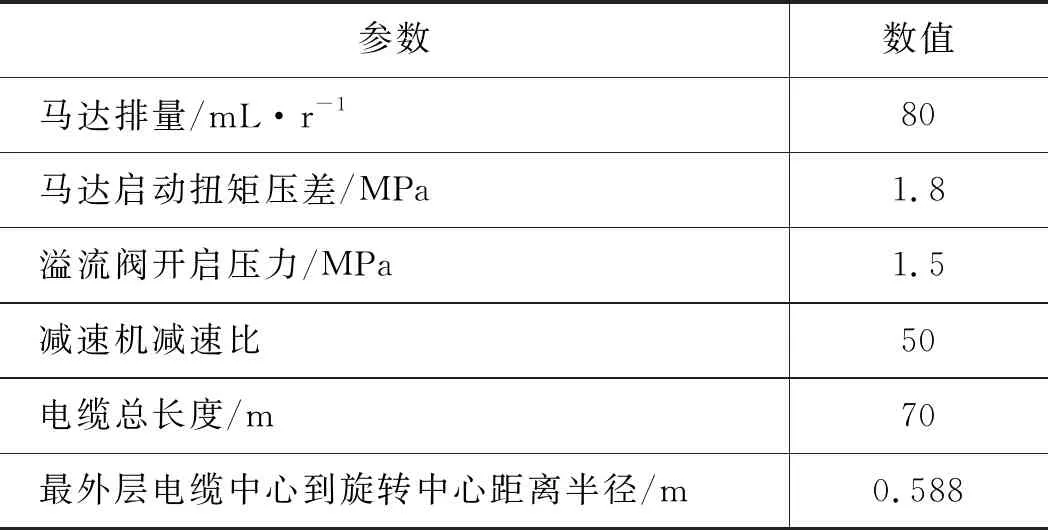

摆线马达型号为伊顿J2K-80。表1为卷缆控制系统主要参数,其中马达的启动扭矩压差为试验台测试。

表1 卷缆控制系统主要参数

将表1中的参数带入式(3),电缆卷筒转动,需要的拉力:F1=3574 N。

若人工拉卷缆,所需人数:

F1min/Fp=4

(4)

式中,Fp为正常成年人的拉力,资料统计为700 N。

由式(4)可知,拉动卷缆人数的计算值与工业性试验中的实际放缆人数相当。

由以上分析可得,通过对表1中的各项参数数值进行合理优化,来解决电缆卷筒放缆困难的问题。

2.2 卷缆系统优化计算

倒车收缆时,为了避免掘进机行走履带板碾压电缆,要求电缆在水平方向有一定的悬垂长度,根据使用经验,悬挂电缆水平投影长度l3取1 m为宜。

图2中,当电缆随着滚辊均匀转动而移动时,根据力矩平衡原理,可得:

m1gl2+m2gf(r1+r2)=F1(r1+r2)

(5)

式中,m1—— 悬垂电缆的质量,kg

m2—— 地面放置电缆的质量,kg

g—— 重力加速度,m/s2

f—— 摩擦系数,取值0.3

l2—— 悬垂电缆重心对滚辊中心的力臂

l3/2,m

r1—— 滚辊半径0.034 m

r2—— 电缆截面半径0.034 m

悬垂电缆的重量m1:

(6)

式中,k—— 电缆单位长度质量,7.5 kg/m

l3—— 悬垂电缆水平投影长度,1 m

l4—— 滚辊中心至水平地面长度,1.36 m

地面放置电缆的重量m2:

m2=kl5

(7)

式中,k—— 电缆单位长度质量,7.5 kg/m

l5—— 地面放置电缆水平长度,10 m

由式(5)~式(7)可得,电缆拉力F1:

(8)

收缆状态下,假设溢流阀设定值为零,由式(1)、式(3)可得摆线马达压差Δp:

(9)

式中,l1min—— 电缆卷筒半径

l1max—— 电缆完全缠绕在电缆卷筒,最外层电缆中心到旋转中心距离

减速机减速比取20,由式(8)计算可得:

1.9 MPa≤Δp≤3.2 MPa

(10)

考虑存在的摩擦阻力,减压溢流阀设定值为3.5 MPa,收缆状态下,电缆承受的最大张力:

(11)

悬臂掘进机用电缆能够承受7000 N的最大张力。由式(11)可知,电缆计算承受的最大张力满足电缆技术要求。

摆线马达型号更换为JH-80(排量80 mL/r,启动扭矩差压1 MPa),取消背压溢流阀,由式(3)可得:

(12)

将各参数带入式(12),计算可得:

347 N≤F1≤582 N

(13)

由式(8)、式(12),可得:

0.5 m≤l3≤0.7 m

(14)

由式(13)、式(14)可知,放缆状态下,悬垂电缆水平最小0.5 m时,即可进行自动放缆,当卷缆液压系统故障时,单人也可以手动进行放缆工作。

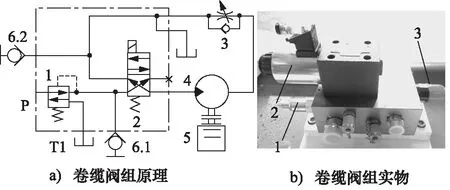

优化后卷缆阀组原理及实物如图3所示。

1.减压溢流阀 2.电磁换向阀 3.单向节流阀 4.摆线马达 5.减速机 6.测压接头图3 优化后卷缆控制系统

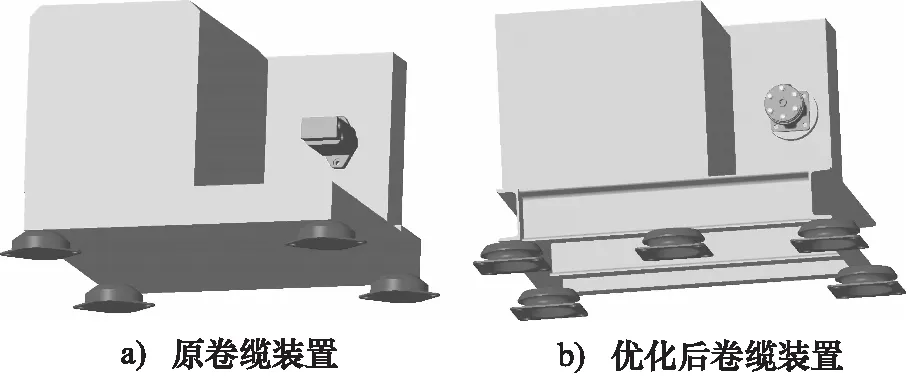

针对工业性试验期间,卷缆系统的机械故障,提出了如下改进措施:重新布局卷缆系统安装点,且安装底板由4个改为5个,使用钢制垫板取代橡胶垫板,卷缆系统与后支撑刚性连接,螺栓增加放松垫片,图4b为优化后卷缆装置示意图。

图4 优化前后卷缆装置

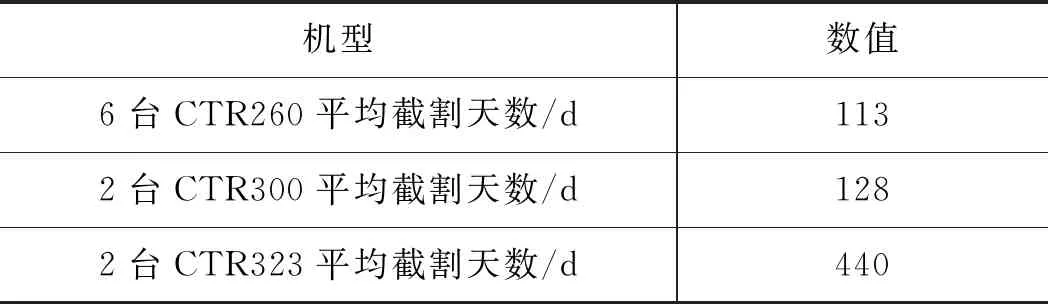

表2为卷缆装置优化方案应用设备的截割时间。由表2可知,卷缆系统优化方案已在10台设备投入使用,未发生一例卷缆系统故障。

3 结论

(1) 基于螺纹插装阀和电磁换向阀技术,设计了一种悬臂掘进机自动收放缆的卷缆阀组。

表2 卷缆装置优化方案应用设备的截割时间

(2) 摆线马达启动扭矩压差1.8 MPa、减速机减速比50、溢流阀设定压力1 MPa,是卷缆系统被动放缆不畅的主要原因。

选用启动扭矩压差为1 MPa的摆线马达、减速机减速比改为20、取消溢流阀,卷缆系统可以安全可靠的进行收放缆工作,增加卷缆装置安装底板数量及螺栓防松,完全实现可靠的无人化自动卷缆。