基于神经网络的液压缸内泄漏在线测量研究

郭 媛1, 曾银川1, 曾良才, 傅连东, 湛从昌

(1. 武汉科技大学 冶金装备及其控制教育部重点实验室, 湖北 武汉 430081;2. 武汉科技大学 机械传动与制造工程湖北省重点实验室, 湖北 武汉 430081)

引言

液压缸是液压系统的执行元件,其故障直接影响液压系统正常工作和寿命。液压缸的泄漏是液压缸的常见故障,一般分为内泄漏和外泄漏。内泄漏是由于密封件、活塞或缸壁的损坏或失效,使液压油从进油腔流入回油腔,影响液压系统的动态平衡性能,产生压力不足、速度放慢等问题;外泄漏主要检测活塞杆密封处的泄漏量,检测缸体各静密封处以及结合面处和可调节结构是否有渗漏现象[1-2]。外泄漏由于其可见性,比较容易发现和测量。内泄漏由于其隐蔽性, 在液压系统无法正常工作之前,很难发现。目前常见的内泄漏测量方法有:流量直接测量法、活塞沉降法、量杯测量法等。其中流量直接测量法是向静止液压缸进油腔施加一定的压力,在回油腔的油口安装精度流量计,测量此油口的流量。一方面精度流量计价格昂贵且液压缸内部不易安装,另一方面对于泄漏量很小的液压缸测量不准确。活塞沉降法用位移传感器测量液压缸活塞杆位移s,同时记录所用时间t,若活塞面积为A,则流量为Q=s·A/t[3]。此方法对微流量准确测量的难度大,测量效率低。为保证测量的准确度,需采用高精度的位移传感器,且液压缸内泄漏液压油的体积要足够大,使被试缸活塞杆产生位移。对于几乎零泄漏密封的液压缸,试验时间相当长,试验效率极低,而且测量结果不能实时地反映液压缸的内泄漏。量杯测量法是在回油腔的出油口用量杯接住流出的液压油,并用秒表记录时间,再用量杯测得的体积除以时间得到液压缸的内泄漏量。量杯测量法与前两种方法相比,不需安装传感器,成本低廉,但是对于微小泄漏量的液压缸,同样存在测量不精确的问题。一方面,量杯的读数会产生人为误差,另一方面,对于很小的泄漏量,液压油非连续的滴落,时间上的计算产生一定的测量误差[4]。以上对液压缸内泄漏的测量均存在不足之处。本研究针对如何实现液压缸内泄漏在线测量的问题进行了研究,提出了在线测量原理,搭建了实验采集系统,比较了BP神经网络和卷积神经网络对内泄漏的预测。

1 液压缸内泄漏在线测量原理

1.1 在线测量系统

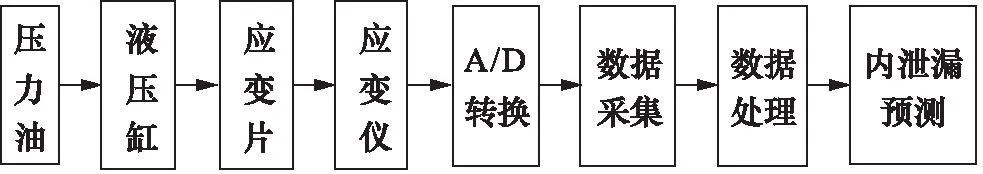

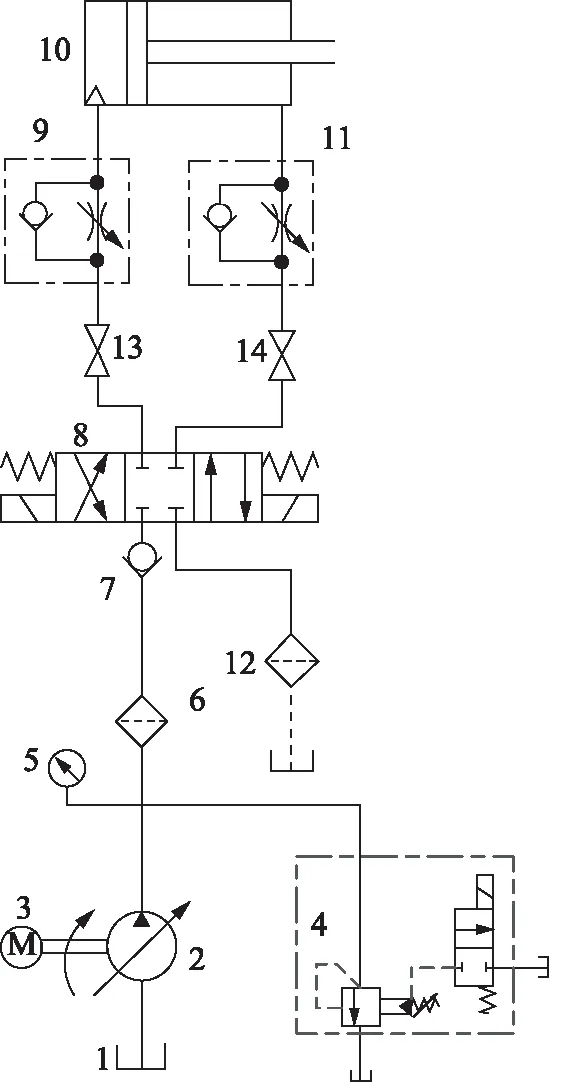

内泄漏在线测量系统如图1所示。计算机集成了应变数据采集、数据处理和内泄漏预测模块,通过应变仪和液压试验台连接。应变数据采集由应变仪自带采集软件完成,该软件可实时高速地显示和保存应变信号,数据处理模块包括应变数据的提取和数据归一化处理,内泄漏预测模块的主要部分为训练完成的神经网络模型。运行在线测量系统,应变片连续产生应变信号,应变仪实时地采集应变信号,提取和归一化后的应变数据通过内泄漏预测模块可输出该时刻下的内泄漏值。在线测量系统可连续不断的输出不同时刻的内泄漏值,实现在线测量的功能,该系统的测量精度主要依赖于应变片的安装位置及方式和内泄漏预测模块。

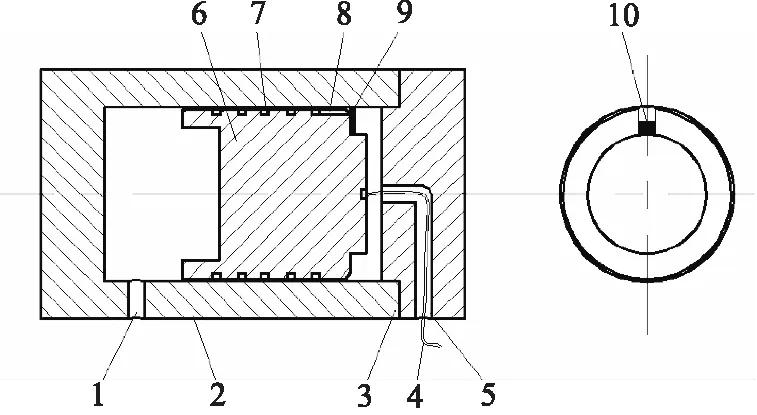

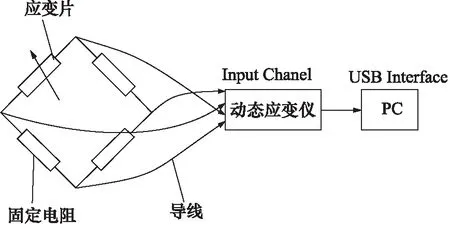

应变片作为流量信号的转换元件,在整个测试系统中起着重要的作用。所以, 应变片的粘贴要最大化流量信号的转换,应变片在液压缸上的粘贴如图2所示。应变片粘贴在活塞的端面,其外端面略超出活塞外径,但不触碰缸筒内壁。为了增大流量信号的转换率,小部分应变片与活塞端面粘贴,并在活塞侧面开集油槽。液压缸运行过程中,当产生泄漏时,高压油流入集油槽。冲压应变片,使应变片外端变形,产生变形信号[5]。该应变片为电阻式应变片,其工作原理为“应变效应”,即应变片敏感栅的机械变形会引起电阻值的变化,则受液压油冲击产生的应变量可转换为电阻变化量。应变量为毫应变级甚至更低,因此,测量应变需准确测量电阻极微小的变化。为测量如此小的电阻变化,应变仪应配置惠斯通电桥。应变片引线从出油口引出,与外部固定等值电阻组成惠斯通电桥,该电桥为单臂应变电桥,且4个电阻值相等。应变电桥输入端电压由应变仪提供,应变片未变形时,电桥处于平衡状态,输出端电压为0;应变片产生变形,电阻值变化,电桥平衡被破坏,输出端电压变化信号由应变仪放大并传输到计算机,再通过计算机记录、保存并处理应变变化信号,如图3所示。

图1 液压缸内泄漏在线测量系统

1.进油口 2.缸筒 3.缸盖 4.应变片引线 5.出油口 6.活塞 7.均压槽 8.集油槽 9.应变片 10.应变片和活塞端面固定部分图2 应变片的安装位置及方式

图3 应变片与计算机连接图

1.2 流量-应变信号转换数学模型

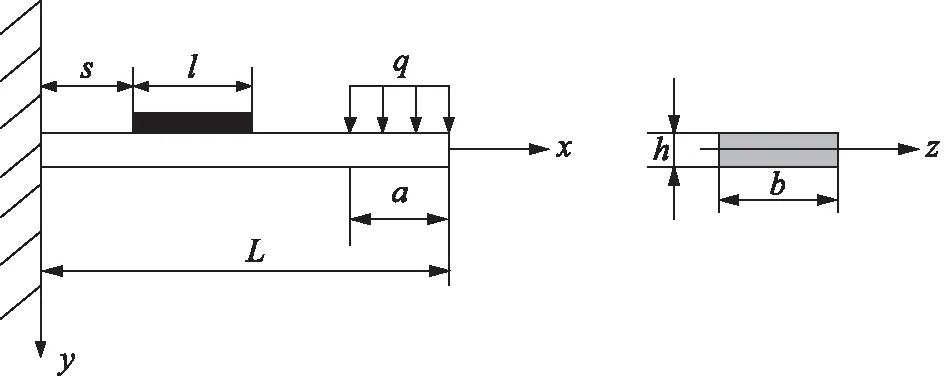

液压油经液压缸环形间隙流入集油槽,冲击应变片端部产生变形信号。可简化为悬臂梁的弯曲变形模型,如图4所示。应变片简化为长度为L、宽度为b、厚度为h的悬臂梁结构。悬臂梁自由端受均布载荷q,该载荷由集油槽中液压油对应变片自由端的压力作用简化而来,均布载荷的长度a近似为集油槽的深度。距离悬臂梁固定端s处有长为l的敏感栅,其厚度忽略不计,敏感栅部分的弯曲变形产生应变信号。

图4 简化后的应变片弯曲变形模型

作用在距悬臂梁固定端x(0≤x≤L-a)处的力矩为:

(1)

则产生于长为的敏感栅的平均力矩为:

(3)

式中,E为材料的弹性模量;q为悬臂梁自由端所受均布载荷。

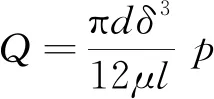

式(3)建立了均布载荷q和应变ε之间的数学模型。液压油冲压应变片,使应变片受到压力作用。压力和液压油体积流量之间的数学模型[7]可表示为:

(4)

式中,Q为液压油的体积流量;k为比例系数;ρ为液压油密度;F为液压油对应变片的冲压力。

结合式(3)和式(4),建立流量-应变信号转换的数学模型:

(5)

由式(5)可知,可通过以下方式增大应变信号:

(1) 增加L值,即减少应变片和活塞端面的固定面积。

(2) 适当增加a值,即活塞侧面开更深的集油槽。因Q正比于环形间隙间隔的立方,a不宜过大,否则会使应变片超出工作范围甚至折断。

2 数据采集系统

应变数据采集系统由液压回路系统和测控系统两大部分组成。如图5所示的液压回路系统作为整个采集系统的供油部分,为液压缸提供稳定的压力油。该液压系统由动力元件(变量柱塞泵2),控制元件(单向阀7、电磁换向阀8、单向节流阀9、比例溢流阀4),执行元件(液压缸10),辅助元件(滤油器6、压力表5等)等部件组成。采用63SCY-Y180柱塞泵供油,采用DBW10AS150B/35型电磁溢流阀对系统限压调压[8]。进油过滤器过滤压力油的杂质,防止杂质刮伤活塞和缸筒,单向阀防止压力油回流,液压缸进口处的单向节流阀起到背压的作用。液压缸为实验用小型液压缸,其活塞直径为50 mm。

1.油箱 2.变量柱塞泵 3.电机 4.电磁溢流阀 5.压力表 6.进油过滤器 7.单向阀 8.电磁换向阀 9、11.单向节流阀 10.被测缸 12.回油过滤器 13、14.截止阀图5 液压系统

测控系统的任务是采集、显示和保存应变数据,该系统的主要设备有:BX120-1AA高精度箔式应变片、DC-204R动态应变仪。高精度箔式应变片具有温度自补偿功能,可消除环境温度对应变信号的影响。动态应变仪标配DC-7204测控软件,测控软件界面如图6所示,通过该测控软件可快速实时的显示和记录液压缸运行过程中应变值的瞬时值和变化趋势。

图6 测控软件界面

启动液压泵2,开始测试。调节电磁溢流阀4的压力至指定值,保压5 min后,测控软件开始采集和记录应变信号,同时量杯在出油口接泄漏的液压油。量杯停止接油的同时暂停测控软件的应变采集,读取量杯的体积,除以采集时间得到该压力下的内泄漏值。在0~15 MPa压力之间平均取样8个压力值,重复上述过程。

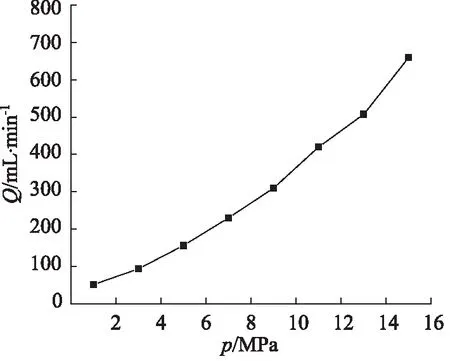

3 测试数据处理

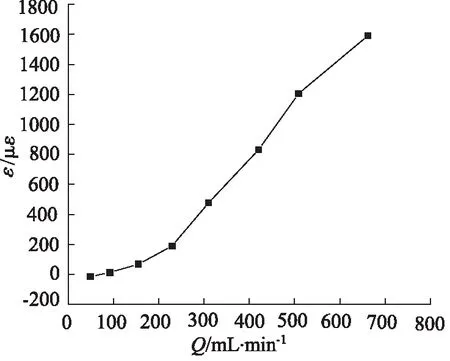

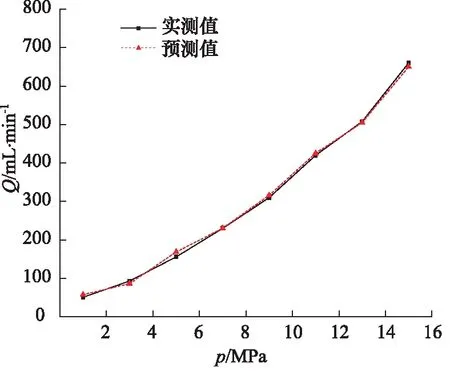

依据上述实验测得的液压油体积,计算每个压差下的内泄漏值,可得内泄漏和压差之间的关系,如图7所示。由于环境的干扰,上述实验采集的应变数据有异常数值,选取每个压力值下应变数值较平稳的区域,计算其均值,得到应变片变形量和液压缸内泄漏量之间的关系,如图8所示。

图7 内泄漏量-压差曲线图

图8 应变片变形量和液压缸内泄漏的关系

4 内泄漏量的预测

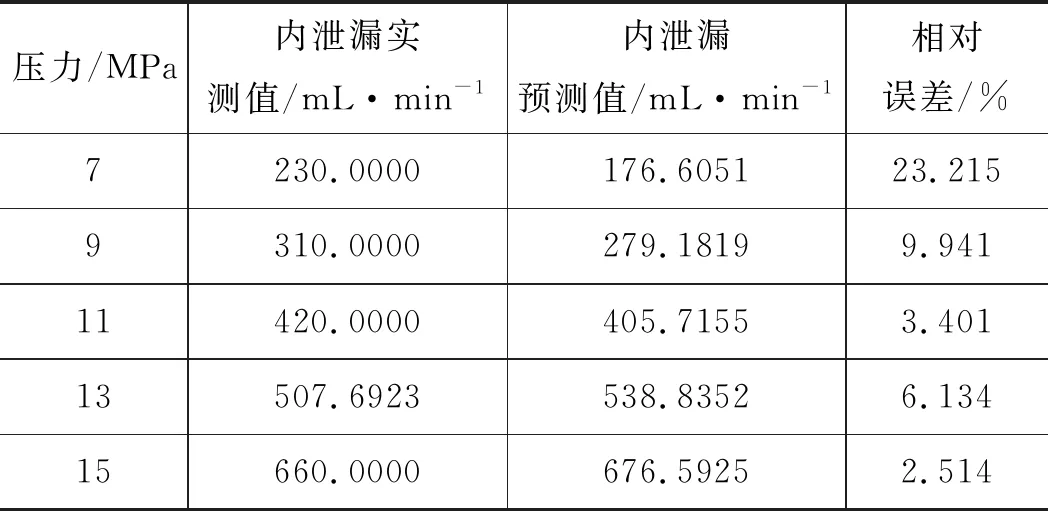

基于已有的实验数据,要实现对内泄漏量的预测,需要对实验数据进行分析。其中最简单的分析方法:线性拟合应变和内泄漏量的关系,可得拟合曲线:y=2.8572x-318.76,然后用拟合曲线估计内泄漏值。可得预测结果如表1所示,其中最大误差达到23.215%。为了提高内泄漏预测的准确度,建立BP神经网络和卷积神经网络对实验数据进行分析。

表1 基于线性拟合的内泄漏预测及误差分析

4.1 基于BP神经网络的内泄漏预测

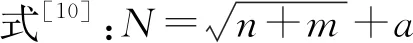

BP神经网络是一种应用广泛的神经网络,在函数逼近、故障诊断等领域广泛应用。典型的BP神经网络由输入层、隐藏层和输出层组成。其数学模型如下:

(6)

BP神经网络的训练过程分为2个阶段,多层前向传播阶段和反向传播阶段。多层前向传播从输入层开始依次计算各层节点的输出值,直到输出层。反向传播是根据输出层的误差,沿路返回修正各层之间连接的权重,使误差减小。权重的修正使用梯度下降算法:

式中,η为学习速率;E为网络输出与期望输出的误差。

图9 一个隐藏层的BP神经网络结构图

每种工作压力下创建的12个样本按照5∶1的比例随机分为训练集和测试集,则训练集共有80个样本,测试集共有16个样本。神经网络每训练一次,80个样本输入到网络,计算网络输出和期望输出的误差,用梯度下降算法更新权重,重复训练,直到误差在指定范围。将测试集输入到训练好的神经网络,得到内泄漏的预测值。图10为0~15 MPa实测内泄漏和预测内泄漏的对比图。选取工作压力为5,7,9,11,13 MPa的数据点并计算两者误差,如表2所示。

图10 实测内泄漏与BP神经网络预测内泄漏对比图

整体上,BP神经网络预测精确到十位左右。但预测精度具有不稳定性,如工作压力5 MPa下,预测值与实测值相差约12 mL/min,工作压力7 MPa下,预测精度提高到0.1。以上表明本研究训练好的BP神经网络模型欠缺泛化能力,对内泄漏的预测具有不确定性。因为训练BP网络模型前,人工提取原始应变数据的4类特征。一方面,4种应变特征对噪声敏感,若原始数据噪声偏多,训练集包含不少噪声样本,影响BP网络模型的训练。另外,噪声的存在,同一压力值下提取的不同样本相差甚大,那么训练集和测试集数据来自不同分布,使得网络从训练集中学到的模式不能延拓至测试集。

4.2 基于卷积神经网络的内泄漏预测

1) 卷积神经网络的介绍

2006年,HINTON等[11]提出深度学习,主要观点有:多隐层的人工神经网络有优异的特征学习能力;逐层无监督预训练可有效克服深度神经网络训练上的困难。卷积神经网络是一种带有卷积运算的深度神经网络,与BP神经网络相比,局部感受野和权值共享降低了网络参数,更易于训练。所谓局部感受野,即卷积核与特征图(feature maps)的局部区域进行卷积,依照指定步长(strides)在特征图中滑动,得到新的特征图。权值共享,指的是每种卷积核的值均相同,可通过增加不同卷积核增加提取的特征。

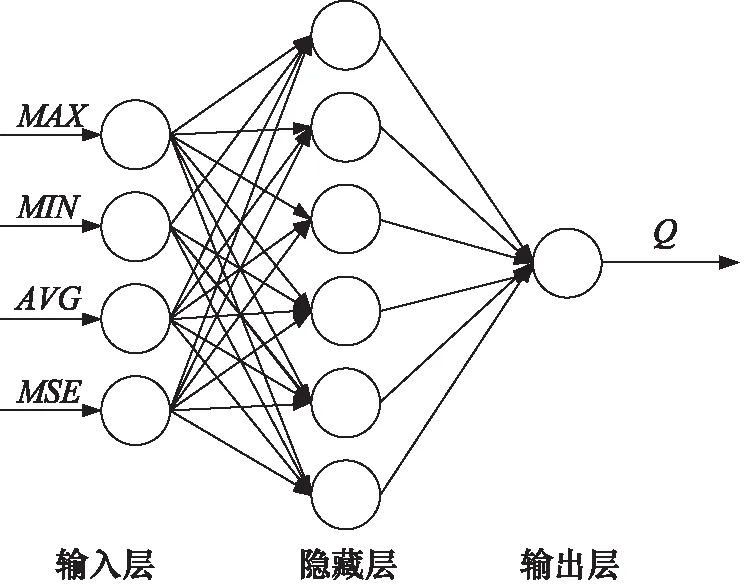

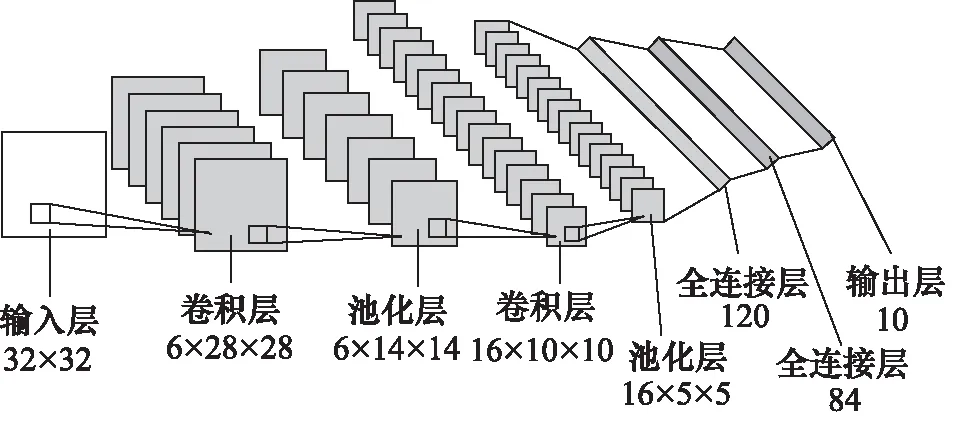

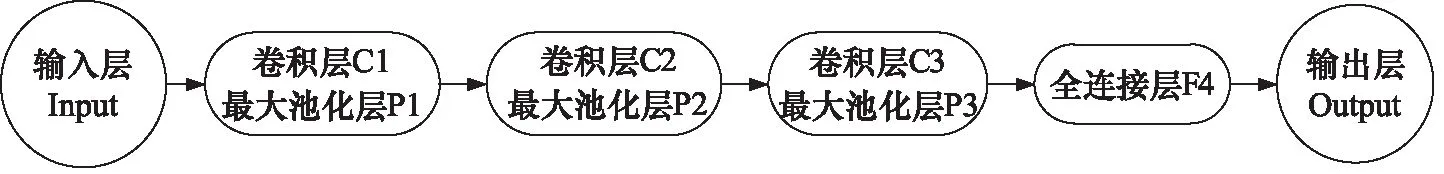

卷积神经网络一般由输入层、卷积层、池化层、全连接层和输出层组成,卷积层和池化层一般取若干个,且交替出现,即‘卷积层-池化层-卷积层’,图11为传统卷积神经网络。

图11 传统卷积神经网络结构

卷积层的作用是特征提取,上一层特征图与卷积核卷积,然后通过激活函数得到输出特征图,设置多个卷积核可得到多个特征图。

(7)

式中,wl为第l层卷积核矩阵;bl为第l层偏置值; ⊗为卷积运算;Al为第l层的输出特征图;f(·)为激活函数。

池化层的作用是二次特征提取,通过降低特征图的分辨率来获得具有空间不变形的特性[12]。池化层紧跟在卷积层后,它每一个特征图唯一对应上一卷积层的特征图。池化层的神经元与上一卷积层的局部接受域相连,且不同神经元局部接受域不重叠。常用的池化操作有:最大值池化(max pooling)、平均值池化(average pooling)。

全连接层位于卷积层或池化层之后,将前一层的所有神经元与本层每个神经元连接,它可以整合卷积层或池化层提取的高维特征,最后一层全连接层将值传递到输出层。

2) 液压缸内泄漏的预测流程

液压缸内泄漏预测过程分为4个步骤:创建数据集、创建卷积神经网络模型、训练卷积神经网络模型以及预测液压缸内泄漏值。

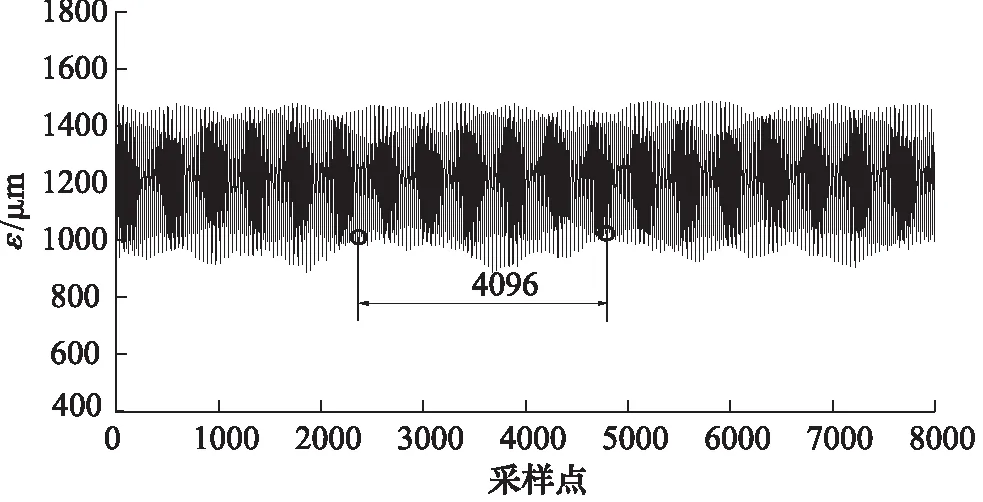

(1) 创建数据集:数据集的创建包括样本点的创建和样本标签的创建。样本点的创建采用随机的方式,即在每种工作压力下,从随机位置处选取固定长度的连续应变值作为1个训练样本。固定长度值优先为k·2n,k,n为正整数[13]。随机化的方式创建样本点,一是可以创建足够多的数据样本,二是可以增强卷积神经网络模型的泛化能力;

(2) 创建卷积神经网络模型:神经网络模型的创建包括确定输入层和输出层、网络深度、卷积核的大小、特征面数、池化窗口的大小以及每层的激活函数。

卷积神经网络广泛应用于计算机视觉领域,其输入层往往是二维图像,为充分利用卷积神经网络在图像识别上的优势,将一维序列转换为二维矩阵作为输入层;本研究卷积神经网络的任务是输出1个内泄漏数值,所以输出层为1个节点;增加卷积神经网络的深度可提高模型的准确率,但网络深度过深,会过拟合训练数据集,降低神经网络的性能;文献[14]研究了卷积核大小、特征面数和池化窗口大小对CNN性能的影响。结果表明,模型的分类准确率随卷积核大小的减小而增大,随着特征面数的增大先增大再不变,随着池化窗口大小的减小而增大。但是,卷积核和池化窗口越小,特征面数越多,其模型复杂度越大,增加了网络训练难度。所以实际应用中结合实际情况确定其值;激活函数分为线性函数(linearity)和非线性函数(nonlinearity),线性函数用于回归类型网络的输出层,非线性函数包括饱和非线性函数(saturating nonlinerity)tanh(x)、sigmoid(x)和不饱和非线性函数(non-saturating nonlinearity)Relu(x)。与饱和非线性函数相比,不饱和非线性函数能加速网络的收敛速度[15]。所以深度神经网络的隐藏层一般使用Relu激活函数。

(3) 训练卷积神经网络:卷积神经网络的训练过程实际上为损失函数的优化过程。代表性的损失函数有:平方差损失(mean squared loss)、交叉熵损失(cross entropy loss)、Hinge损失(Hinge loss)等[16]。平方差损失一般用于回归分析(regression analysis)、交叉熵损失一般用于分类问题(classification)、Hinge损失[17]一般用于最大间隔(large-margin)的分类问题,如SVM模型。优化过程应用广泛的算法为梯度下降算法(gradient descent algorithm),因收敛速度慢、易陷入局部极值点或鞍点等不足,出现了梯度下降优化算法:动量梯度下降算法[18]、RMSprop算法[19]、Adam算法[20]等优化算法。Adam算法结合动量梯度下降算法和RMSprop算法,其收敛速度最快。确定好损失函数和优化算法后,设置迭代次数或误差阈值,利用训练数据集训练卷积神经网络。

(4) 预测液压缸内泄漏值:将待预测的应变数据输入训练好的卷积神经网络,便可输出内泄漏值。

3) 液压缸内泄漏的预测实现

(1) 应变数据的采集频率为1 kHz,每种压力下,均有大量的应变数值,若以此为卷积神经网络的输入,势必增加网络的训练难度和时间。从0~15 MPa压力下的应变数据中,在随机位置处截取4096个连续的应变值作为一个样本数据,如图12所示。按照图12的方法,每个工作压力下创建12个样本,总共96个样本,并对每个样本设置对应的标签,即应变对应的内泄漏值,完成数据集的创建。每个工作压力下的样本按5 ∶1将数据集随机分为训练集和测试集;

图12 随机方式创建样本

(2) 将长度为4096的样本转换为64×64的二维矩阵,作为卷积神经网络的输入。卷积核尺寸3×3,池化窗口尺寸2×2,两者均使用较小尺寸。卷积层的激活函数为Relu,输出层为一个节点,采用线性激活函数。创建如图13所示的卷积神经网络,网络的具体参数见表3。

(3) 内泄漏的预测属于回归分析范畴,故选择平方差损失为损失函数,并采用收敛速度最快的Adam优化算法来训练卷积神经网络。利用训练集训练卷积神经网络,在训练过程中,设置学习率为0.0005,mini-batch(批量数)为80,误差小于0.001时,停止训练。迭代11095次后,最终误差为6.2450×10-4;

表3 卷积神经网络的参数表

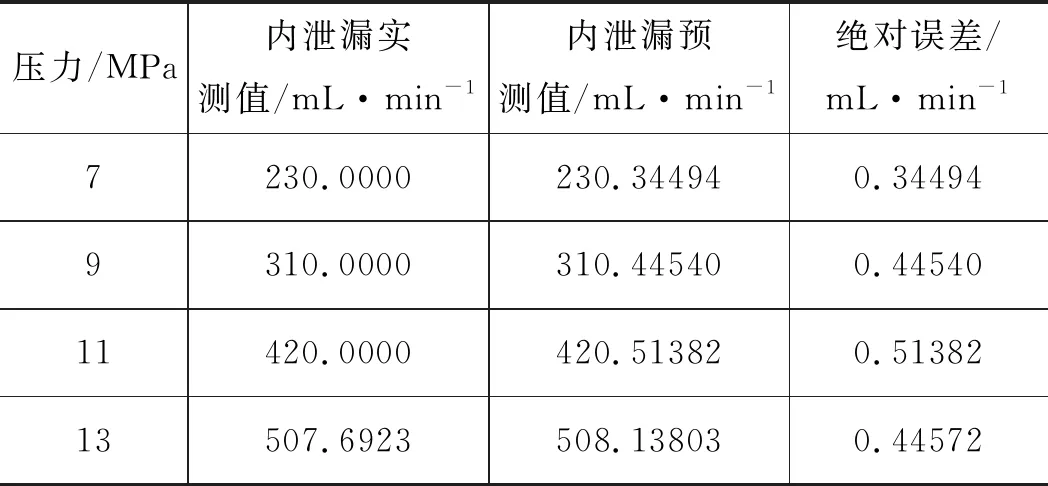

(4) 将测试集输入训练好的卷积神经网络可得预测的液压缸内泄漏量。部分压力下的内泄漏量预测如表4所示。

表4 基于卷积神经网络的内泄漏预测及误差分析

4.3 卷积神经网络和BP神经网络对比

由预测结果可知,BP神经网络和卷积神经网络的预测准确度高于线性拟合,BP神经网络的预测误差在10 L/min左右,卷积神经网络的预测精确到个位。BP神经网络的输入为应变数据的特征, 在训练BP网络前,需要提取应变数据的特征,提取的特征若不能很好地反映该应变数据,则会影响BP网络的训练和预测。卷积神经网络克服了这一缺点,训练过程中,卷积层自动提取上一层特征,且卷积层越往后,提取的特征越高级。

图13 创建的卷积神经网络的结构图

为保证BP神经网络和卷积神经网络在训练和测试时间上对比的合理性,将卷积神经网络等效于结构为4096-8192-4096-2048-1的BP神经网络。BP神经网络的待训练参数有75,542,529个,卷积神经网络的参数有8,049个。

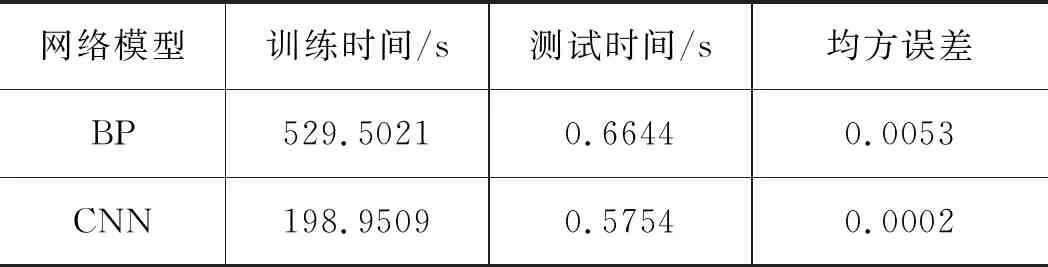

对数据进行预处理操作。并选择相同的训练集和测试集,使用同一优化算法,设置相同的学习率,为节省训练时间,设置迭代次数为200,分别对两个模型训练,表5为模型的训练时间和测试时间的对比。

表5 BP和CNN训练时间、测试时间、误差对比

通过对比卷积神经网络和BP神经网络的训练时间、预测时间和误差可知。卷积神经网络在训练时间、预测时间和预测准确率上占明显优势,训练速度大约为BP神经网络的2.6倍,在80组测试数据上的预测速度比BP神经网络快15.48%,预测误差为BP神经网络的1/25。BP神经网络的权值数量约为卷积神经网络的1万倍,增加了模型训练和预测的时间开销。同时预测准确度远不及卷积神经网络。以上,选择卷积神经网络模型作为内泄漏预测模块的主要组成部分,该网络能很好地反映应变片的变形量和液压缸内泄漏量之间的关系。

5 结论

本研究对基于神经网络的液压缸内泄漏的在线测量进行了研究:

(1) 提出液压缸内泄漏在线测量的方法。该方法以应变片为核心传感元件,将流量信号转换为应变信号。以神经网络为内泄漏预测模块,实时输出内泄漏值;

(2) 建立流量-应变信号转换的数学模型。减少应变片和活塞端面的固定面积、适当增大集油槽深度可增强应变信号;

(3) 在液压缸内泄漏预测上,卷积神经网络与BP神经网络相比,自动提取应变特征,避免人工提取特征带来的复杂性,节省了时间,并增强了预测准确率;

(4) 本研究可应用于在线测量其他液压元件及其相关设备微小流量上。