深海贯入装置液压单元研究

(1. 山东拓普液压气动有限公司, 山东 济南 250100;2. 山东大学 海洋研究院, 山东 青岛 266237)

引言

随着国内外油气资源开采迈向深水,水下生产装备的使用量剧增[1], 液压系统应用于石油钻机关键设备的技术已成为石油钻采工作者研究的热点,备受关注[2]。

对于未知深海资源的探索,原位测试[3-4]已经成为我们了解海洋的常用手段。“海底沉积物力学特性的原位测试装置”是通过CPT探头、球形探头、十字板探头原位测量海底沉积物[5-7]力学性质的大型水下设备。深水贯入装置[8-10]是该设备的核心装置之一,完成上述探头贯入和拔出沉积物的动作,实现海底沉积物力学特性原位量测。

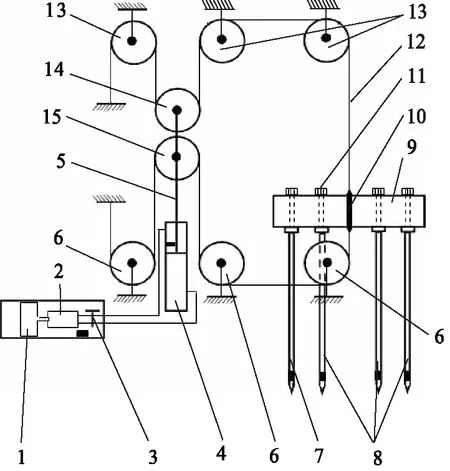

深水贯入装置使用液压方式驱动,包括深水液压动力单元、贯入油缸、贯入行程放大机构、探杆位移传感器、探杆接口等部件,如图1所示。

1.深水电机 2.液压泵 3.电磁阀 4.液压缸 5.活塞杆 6.下定滑轮组 7.探杆 8.探杆 9.活动压盘 10.锁紧卡环 11.水密插头 12.传动皮带 13.上定滑轮组 14.上动滑轮 15.下动滑轮图1 深水贯入装置原理图

深水液压动力单元为贯入装置提供动力,控制贯入油缸伸出和缩回,通过行程放大机构带动探杆拔出和贯入沉积物,完成传感器对沉积物力学性质的测量[11-12]。

1 液压单元设计要求

工作水深11000 m,系统工作压力7 MPa,系统额定流量1.7 L/min,电机工作电压DC48 V,最大工作电流15 A,控制电压24 V,贯入油缸缸径50 mm,活塞杆直径30 mm,有效行程700 mm。

2 工作原理与结构设计

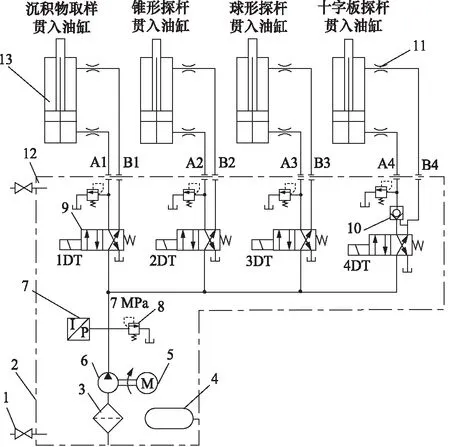

深水贯入装置液压单元包括水下电机5、齿轮泵6、控制阀组12、阀箱2、补偿器4、压力变送器7、贯入油缸13、高压管路、接头、油液过滤器3、水密接插件、水密电缆等部件,液压原理如图2所示。

2.1 工作原理

水下电机5通过泵架和联轴器和齿轮泵6连接,电机顺时针旋转,带动齿轮泵转动,液压油经过过滤器进入齿轮泵吸油口,经齿轮泵转变成高压油通过齿轮泵压油口进入控制阀组,通过控制阀组的溢流阀设定系统最高工作压力为7 MPa。初始位置压力油经过电磁换向阀P进入电磁换向阀,经过电磁换向阀从电磁换向阀B口输出,通过高压管路和接头进入贯入油缸有杆腔,使油缸处于缩回状态,此时探杆处于拔出位置;电磁换向阀电磁铁通电,电磁换向阀阀芯向右移动,使电磁换向阀P口和A口接通,压力油经过电磁换向阀P口进入电磁换向阀,经过电磁换向阀从电磁换向阀A口输出,通过高压管路和接头进入贯入油缸无杆腔,推动油缸活塞向上移动,活塞杆伸出,带动探杆向下移动,把探杆贯入沉积物中。

1.放油与排气 2.油箱 3.吸油滤油器 4.压力补偿 5.直流电机 6.齿轮泵 7.压力变速器 8.溢流阀 9.电磁阀 10.液控单向阀 11.阻尼孔 12.补油口 13.位移传感器 14.深海油缸图2 液压单元原理图

贯入油缸缸径50 mm,活塞杆直径30 mm,海底沉积物力学性质测量要求探杆贯入速度为1.2 m/min,最大贯入力3 kN。活塞杆伸出时,探杆贯入沉积物,所以探杆的贯入速度和贯入力通过贯入油缸无杆腔计算。

贯入速度计算:

由Q=VA

推出v=0.86 m/min

得出贯入油缸活塞杆伸出速度为0.86 m/min。

由于贯入装置采用行程放大机构,放大倍数为2,所以探杆的贯入速度。

v2=2v=2×0.86=1.72 m/min>1.2 m/min。不能满足海底沉积物力学性质测量要求。

其中,Q为系统额定流量,L/min;v为活塞杆移动速度,m/min;A为活塞面积,mm2;v2为探杆贯入速度,m/min。

因此设计油缸时,油缸进出油口增加阻尼孔,降低压力油进出油缸腔室的速度。根据沉积物的力学特性,其在垂直方向上近似为均匀分布,不会引起贯入过程中液压缸负载的波动,因而不会对贯入速度造成较大影响,故采用固定孔径的阻尼孔,以提高系统的稳定性。

得到As=0.5 mm2

其中,Qs为贯入速度为1.2 m/min时液压缸的流量,为1.17 L/min;α为阻尼孔的节流系数,取0.78;As为阻尼孔面积,mm2; Δp为根据实验数据测得的液压缸负载压力,为0.4 MPa;ρ为液压油密度,取0.9 g/cm3。

加入阻尼孔后,控制贯入油缸活塞杆的伸出速度降低到期望的0.6 m/min,使探杆以1.2 m/min的速度匀速贯入沉积物中,提高了测量精度。

贯入力计算:

由F=pA

推出F=13.7 kN

得出贯入油缸无杆腔输出力为13.7 kN。

由于贯入装置采用行程放大机构,放大倍数为2,所以探杆贯入

F2=F/2=6.85 kN>3 kN。满足海底沉积物力学性质测量要求。

其中,F为油缸无杆腔输出力,kN;p为系统压力,MPa;A为活塞杆面积,mm2;F2为贯入力,kN。

2.2 结构设计

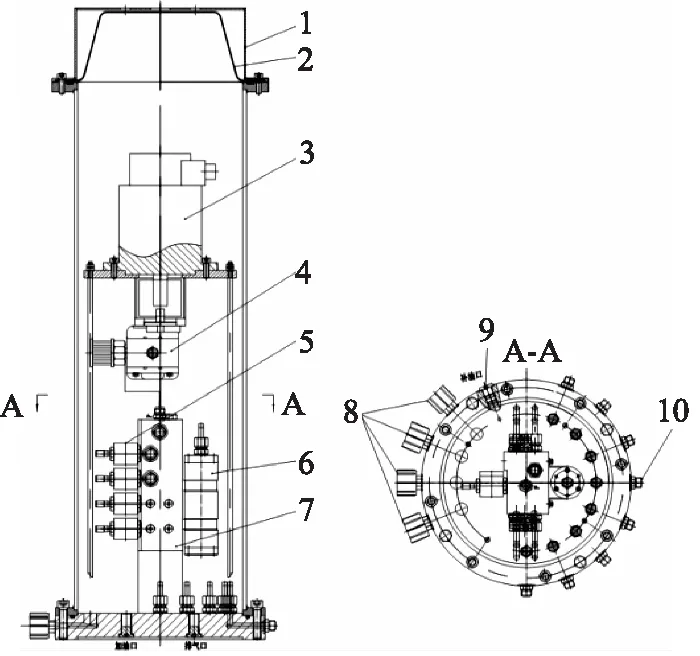

1) 阀箱设计

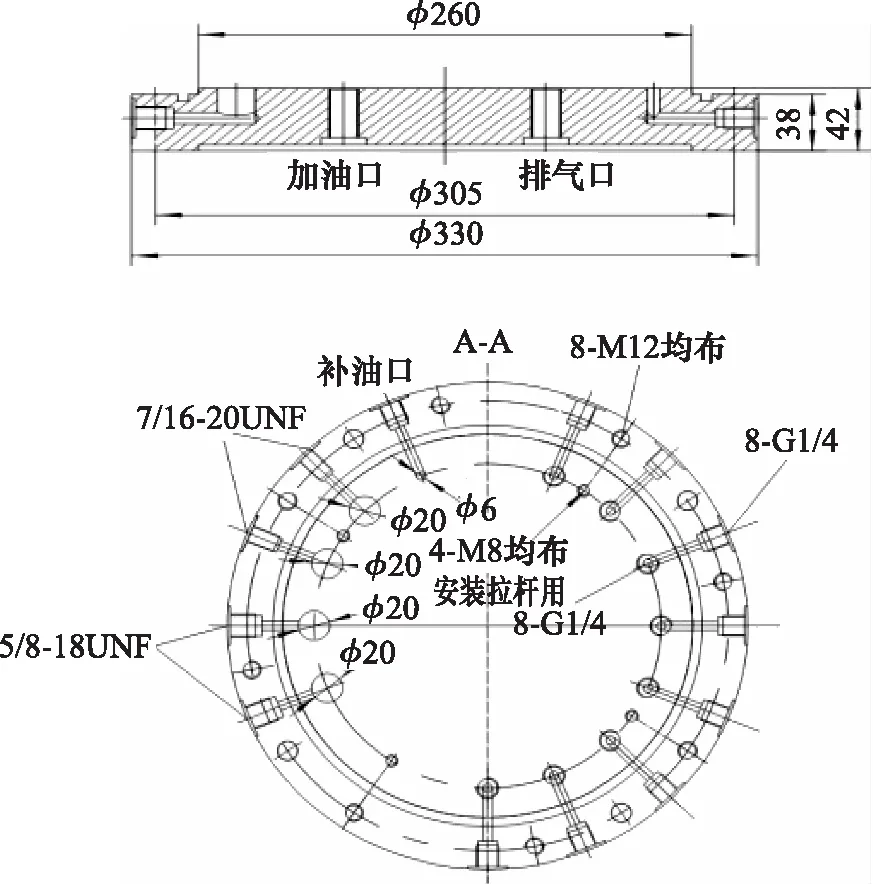

阀箱采用圆柱形结构设计,分为3段,上段为补偿膜片和防护罩,中段为舱体,下段为底部法兰。舱体和补偿膜片、舱体和底部法兰之间采用轴向密封的方式,保证舱体内部密封。阀箱采用补偿式结构,补偿随压力升高和温度降低而引起的内部油液的体积变化和油缸两腔的体积差,防止阀箱因外部压力过大而损坏和液压单元出现吸空现象而造成元件的损坏,阀箱结构如图3所示。

底部法兰材质6061铝合金,采用圆柱形结构设计,直径330 mm,厚度42 mm,上端面加工密封圈槽、定位止口和12处M12螺纹孔。密封圈槽内安装O形密封圈,实现舱体和底部法兰之间的密封。定位止口和舱体内壁配合,保证舱体和底部法兰同轴。底部法兰和舱体使用8件M12高强度螺钉连接,保证连接的强度和两部分之间的密封。底部端盖直径方向设计2

1.补偿器盖 2.补偿器 3.电机 4.齿轮泵 5.电磁阀6.压力变送器舱 7.阀块 8.水密插头 9.补油口 10.油缸进出口 图3 阀箱

处7/16-20UNF-2B螺纹孔2处5/8-18UNF-2B螺纹孔,安装水密接插件,通过法兰上端面的出线口将水密电缆引出,从而方便连接电池舱和控制舱。法兰周圈设计9处G1/4螺纹孔,1处用来补充液压油,另8处安装高压接头,通过高压油管连接4条贯入油缸。法兰下端面设计2处G1/4螺纹孔,1处用来加注液压油,1处加注液压油时排气;法兰上端面设计8处G1/4螺纹孔安装高压接头,通过高压油管与控制阀组出口相联接,底部法兰如图4所示。

图4 底部法兰图

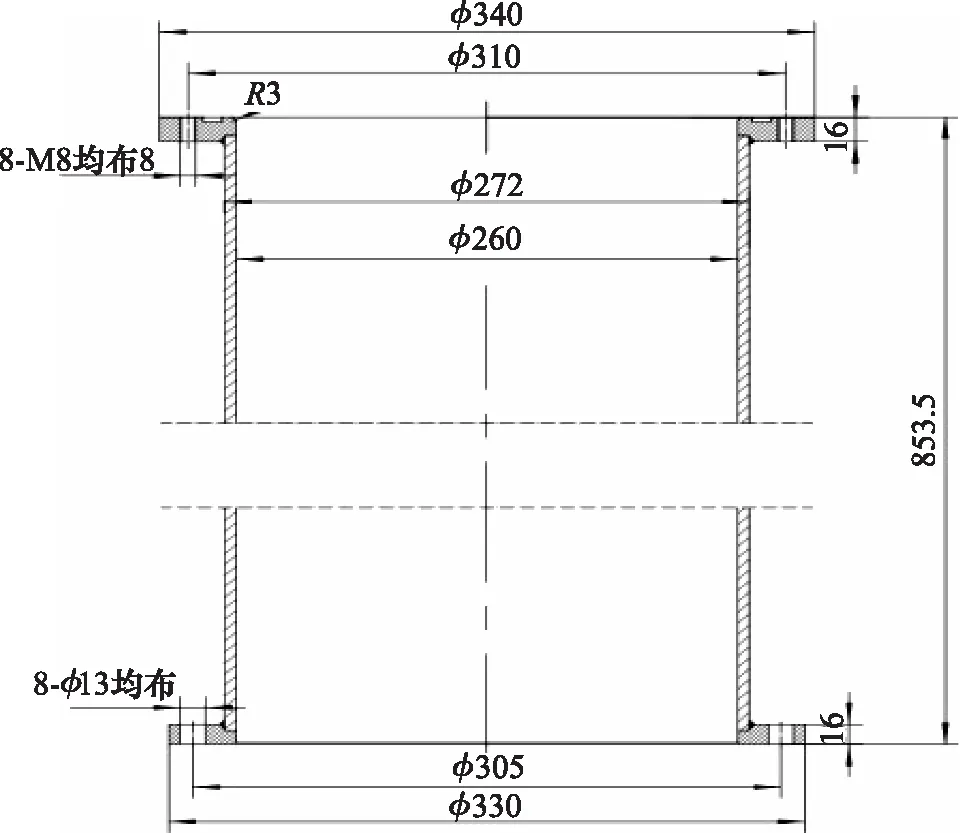

舱体材质6061铝合金,两端为安装法兰,中间为壳体,壳体内径260 mm,外径272 mm,两端法兰直径330 mm,厚度16 mm。两端法兰加工φ272×4 mm止口,加工3×45°倒角,使用氩弧焊和中间壳体焊接为一体,焊接完成后加工两端面及密封槽,如图5所示。

图5 舱体图

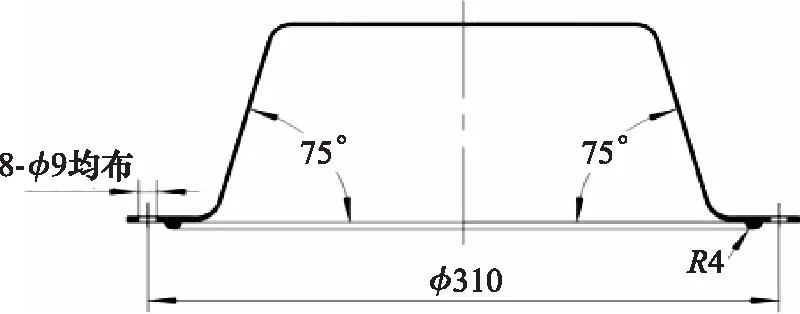

补偿膜片材质NBR65,采用圆台型结构设计,如图6所示。

图6 补偿膜片

补偿膜片的圆形凸起安装在舱体的密封槽内,保护罩把补偿膜片和舱体固定在一起,保证舱体密封。

舱体内部油液随环境压力增大和环境温度的降低,体积减小,补偿膜片材质为NBR65是柔性体,随油液体积减小向舱体内部凹陷,保持内外压力平衡,完成油液随环境变化的补偿。

2) 液压系统补偿量计算

深海设备的液压系统与地面设备比较,还有一个特殊要求,即水深压力平衡及油液补偿问题。深海设备的液压系统安装在密封的箱体内,为减小设备重量,箱体一般仅密封不承压,由水深产生的环境压力须通过油液补偿的办法进行平衡。

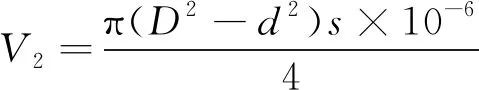

(1)液压缸差动体积计算:

无杆腔容积:

=1.37 L

有杆腔容积:

=0.785×(502-302)×700×10-6=0.88 L

液压缸差动体积:

ΔV=V1-V2=1.37-0.88=0.49 L

其中,D为油缸内径50,mm;d为活塞杆杆径30,mm;s为油缸行程700,mm;V1为无杆腔容积,L;V2为有杆腔容积,L; ΔV为容积差,L。

(2) 原始容积计算:

原始容积为油箱有效容积与油缸有杆腔容积之和,设计油箱有效容积约为44 L,即V0=44+0.49=44.49 L, 取整为45 L。

(3) 海水压力引起液压油的容积变化:

ΔV2=0.7×10-4V0(p2-p1)

=0.7×10-4×45×(1100-0)=3.47 L

其中,V0为原始容积,L;p1为初始压力为大气中正常气压,MPa;p2为最终压力设定为水下11000 m压力,MPa。

(4) 温度变化对液压油的影响:

ΔV3=0.7×10-3V0(T2-T1)

=0.7×10-3×45×(35-0)=1.1 L

其中,V0为原始容积,L;T1为初始温度为甲板温度,取为35 ℃;T2为最终温度为11000 m水下温度,取为0 ℃。

(5) 补偿器容积为:

ΔV=ΔV1+ΔV2+ΔV3

=0.49+3.47+1.1=5.06 L

补偿膜片为弹性结构,单边补偿容积为4.8 L,最大补偿量为:4.8×2=9.6 L。

由此确定了补偿器容积,既满足了实际使用需要,也减小了总体体积。

3 结论

本研究介绍的贯入装置采用皮带和带轮的联接方式,有效避免了工作过程中出现的打滑,更准确地测量出实际贯入深度。深水液压单元,将水密接插件及油缸出入口全部集成在底部法兰上,更利于现场操作和维护。随着深海科学研究和资源能源开发活动及海洋安全国防工程进入全海深时代,迫切需要获悉深海、海斗深渊沉积物力学性质。本研究介绍的深水液压单元为海底沉积物力学特性的原位测试装置提供了有力的技术保障,对我国深海探测技术快速发展具有推动作用。