航空发动机转子试验系统电机温升研究

乌英嘎,陈国栋,王延君

(中国航发沈阳发动机研究所,沈阳,110015)

0 引言

目前,中国航空发动机研发飞速发展,一系列新型航空发动机项目进入关键攻关阶段[1-4]。转子作为航空发动机的重要部件,工作在高温、高压和高转速的环境中,并且受到反复的疲劳载荷冲击,一旦失效,会发生机毁人亡的重大事故[5-7]。航空发动机转子强度试验可以有效考核转子结构完整性,通过低循环疲劳试验可以获得转子的安全寿命[8-12]。因此,航空发动机转子试验在航空发动机研制生命周期过程中尤为重要,在美国及欧洲适航标准中均有相关要求[13-14]。根据中国军用标准,在发动机初始飞行前,高压涡轮、高压压气机、风扇等一系列转子均要完成超转和破裂试验,在发动机型号设计定型阶段转子需要完成低循环疲劳试验[15]。航空发动机转子试验均在地面转子试验系统中进行,航空发动机转子种类繁多,因此转子试验数量大、周期长,导致转子试验系统电机经常发生绕组过热烧毁故障,难以保证科研生产进度。

目前,国内外还没有关于转子试验系统电机温升的相关研究报道。本文设计了1套航空发动机转子试验系统及其电机,建立了试验系统电机温升模型,并针对超转、破裂和低循环疲劳试验,分别分析了试验系统电机温升情况。

1 航空发动机转子试验系统及其电机设计

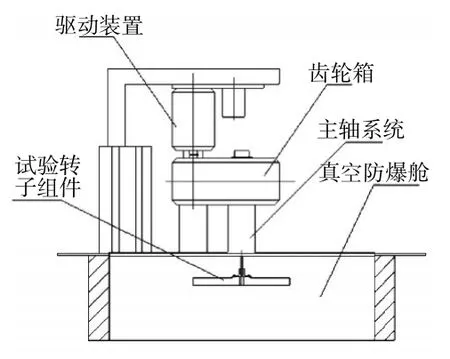

航空发动机转子试验系统驱动装置通过机械连接带动被试转子组件来完成试验,试验系统主要包括试验转子组件、主轴系统、驱动装置、齿轮箱、真空防爆舱、润滑系统、测试系统驱动等,如图1所示。

图1 试验系统结构

试验转子组件以垂直吊装的形式安装于主轴系统。驱动装置包括电机和其变频器。电机通过齿轮箱带动试验转子旋转;变频器对电机进行调速,实现试验转子在0~25000 r/min范围内无极调速。润滑系统对齿轮箱和主轴系统供油,并对其进行润滑和冷却。测试系统实现转速、振动、温度等的测量。采用1/REV磁性传感器测量转子转速,由非接触式振动位移传感器测量转子的振动位移信号,由热电偶测量齿轮箱和主轴系统中轴承部位的温度。所有传感器信号均通过采集卡传输到状态监控系统中,由计算机显示并记录。

驱动装置是整套试验系统的核心部件,所以电机设计是整套试验系统的关键。航空发动机转子试验系统主要完成强度试验和低循环疲劳试验。强度试验包括超转和破裂试验,要求试验系统电机能进行大转矩的带载;低循环疲劳试验要求试验系统电机在上、下限转速之间反复升速和降速。由于感应电机具有可靠性高、控制灵活等特点,航空发动机转子试验系统中采用了感应电机。根据航空发动机试验的具体要求,本系统电机需求参数见表1。

表1 航空发动机转子试验系统电机需求参数

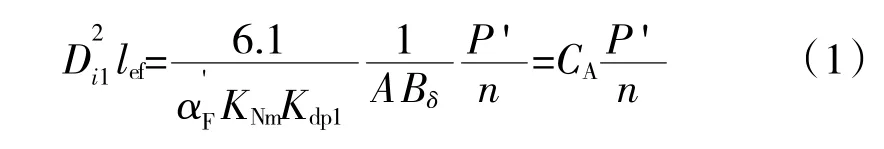

感应电机的定子铁芯内径Di1和长度Lef是电机的主要参数,其基本关系式为[16]

根据式(1)可知,在一定电磁负荷和一定转速情况下,电机的功率输出能力和电机的成正比近似的表示转子有效部分的体积,定子有效部分的体积也与其密切相关。电机常数CA大体反映了产生单位计算转矩所耗用的硅钢片和铜的体积,并在一定程度上反映了结构材料的耗用量。

本文根据实际的尺寸空间,设计了1台定子铁芯内径为240 mm,长度为825 mm的感应电机,为1台3相4极感应电机,其定子槽数为36,转子槽数为44,其电机冲片如图2所示。电机性能设计满足设计指标要求,电机外形如图3所示。

图2 电机冲片

图3 电机外形

2 航空发动机转子试验系统电机温升模型

在电机使用中,通常关注电机的性能参数,即电机转矩和功率,而对于电机温升的重要性认识不够。特别是在航空发动机转子试验系统的使用过程中,电机经常发生绕组过热故障,表现为电机报警、停机甚至烧毁。因此,针对航空发动机转子试验特点,进行温升分析尤为重要。

为了提高电机的材料利用率,其设计通常采用较高的电磁负荷,加之转子试验系统电机长时间工作,散热条件差,使得其温升问题比较突出。航空发动机转子试验通常是驱动电机带动转子在一定的转速范围区间工作,所以其热分析问题为瞬态温升计算。

热网络法是根据傅里叶热传导定律所描述的热流、温升及热阻之间关系,计算电机各部分的平均温升。根据传热学和电路理论来形成等效热路,热路中的热源为电机的损耗,损耗热量通过相应的热阻由热源向冷却介质传递,形成1个复杂的热网路。热网络法能达到一定的计算精度并且能实现变载荷加载。本文试验系统电机温升计算通过基于热网络法的Motor-CAD软件进行,电机剖面和热网络模型分别如图4、5所示。

针对航空发动机转子试验特点,分别在超转、破裂、低循环疲劳试验状态下,对转子试验系统电机进行详细的温升分析。

图4 电机剖面

3 航空发动机转子试验电机温升分析

3.1 超转试验电机温升分析

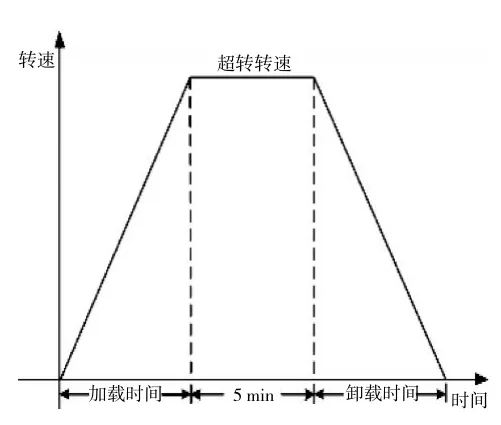

超转试验要求试验系统将试验转子加载到发动机最大稳态转速的1.15倍,并恒定转速5 min,其运行程序如图6所示,从图中可见,在加载过程中,需要试验系统电机施加启动转矩将试验转子带到一定转速,进入保载时间,此时电机需要施加保载转矩,保载5 min后,施加卸载转矩,即可实现卸载并完成试验。

试验系统电机在超转试验状态下的温升计算结果如图7所示。通过计算分析可知,在超转试验时,在20 s加载时间内,电机温升急剧增大,进入保载时间,随着电机转矩的下降,电机温升增加变缓,进入卸载时间后,电机温升随之减小。

图5 电机热网络

图6 超转试验运行程序

图7 超转试验电机温升计算结果(加载20 s)

图8 超转试验电机温升计算结果(加载10 s)

为了进一步研究超转试验中加载时间对电机温升的影响,对于同一航空发动机转子,当超转试验加载时间缩短一半时,驱动电机的启动转矩增大为原来的2倍,电机的铜耗也相应增加为原来的2倍,加载时间为10 s时,超转试验的电机温升计算结果如图8所示。

通过对比超转试验状态下不同加载时间的计算结果可知,虽然加载时间缩短一半,启动转矩增大为原来的2倍,其单位时间内的损耗(即热量)基本不变。所以其电机定子铜的最高温升几乎没有变化。同理,如果加载时间延长,启动转矩也相应减小,此时对电机的温升也几乎没有影响。由此得出结论,单纯改变超转试验的加载时间对于电机温升的考核情况近似一致。

由于转子试验系统需要对多种航空发动机转子进行试验,因此研究不同试验负载对电机的温升影响十分必要。由于航空发动机转子不同,其转动惯量不同,所需求的启动转矩和保载转矩也不同。为此,增加试验负载的转动惯量为上述试验的1.5倍来考核电机运行情况,具体分析结果如图9所示。由于试验负载转动惯量的增大,在加载时间和保载时间内的损耗均增加至上述试验的1.5倍,在保载5 min后,其电机定子铜的最高温度达到201℃,很容易发生绕组烧毁事故。

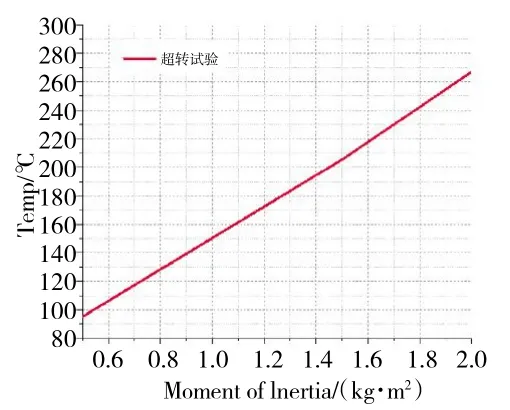

基于上述分析可知,针对不同的航空发动机转子进行超转试验,电机的温升结果也不同。电机的过载倍数为额定转矩的3倍,不同转动惯量下试验系统电机的温升情况如图10所示。对于超转试验,试验系统电机的温升考核点的温度随着试验负载转动惯量的增大线性升高。因此,为完成大转动惯量负载的超转试验,需在试验前进行电机温升计算与分析,从而保证转子试验安全可靠运行。

图9 超转试验电机温升计算结果(1.5倍转动惯量)

图10 超转试验电机温升计算结果(不同转动惯量)

3.2 破裂试验电机温升分析

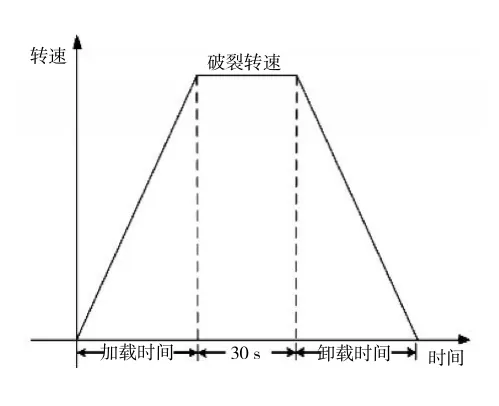

破裂试验要求试验系统将试验转子加载到发动机最大稳态转速的1.22倍,并恒定转速30 s,其运行程序如图11所示。在加载过程中,需要电机施加启动转矩将试验转子带到一定转速,从而进入保载时间,此时电机需要施加保载转矩,保载30 s后,施加卸载转矩,实现卸载并完成试验。试验系统电机在破裂试验状态下的温升计算结果如图12所示。通过计算分析可知,在破裂试验中,在20 s加载时间内,电机温升急剧增大,进入保载时间,随着电机转矩的减小,电机温升变缓,但仍保持持续增大,进入卸载时间后,电机温升随之减小。

图11 破裂试验运行程序

图12 破裂试验电机温升计算结果

通过对超转试验的分析可知,单纯改变加载时间,对于电机的温升几乎没有影响,破裂试验和超转试验类似。不同负载下的破裂试验温升计算结果表明,对于不同的航空发动机转子,其转动惯量不同,电机温升随试验负载转动惯量的增大而增大,计算结果如图13所示。

图13 破裂试验电机温升计算结果(不同转动惯量)

对比破裂试验和超转试验的结果可见,虽然破裂转速高于超转转速,但是其保载时间30 s远远小于超转试验的保载时间5 min,所以如果电机的温升可以满足超转试验的要求,基本可以断定其也能满足破裂试验的要求。

3.3 低循环疲劳试验电机温升分析

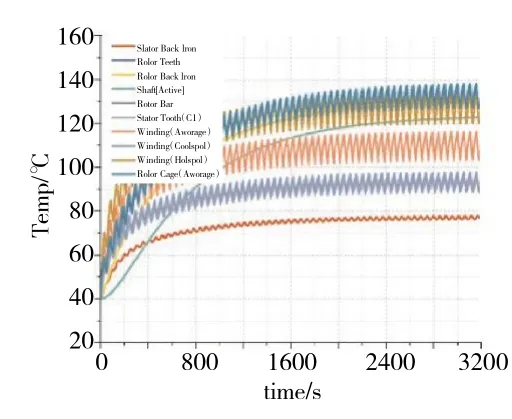

低循环疲劳试验要求试验系统将试验转子加载到上限转速,保载3 s再卸载到下限转速,再加载到上限转速,如此循环若干次,其运行程序如图14所示。为研究低循环疲劳试验中加载时间对电机温升的影响,本文计算了加载时间、卸载时间均为20 s的低循环疲劳试验1000次循环,截取前60次循环的电机温升计算结果如图15所示。

图14 低循环疲劳试验运行程序

图15 低循环疲劳试验电机温升计算结果(20 s加载)

从图15中可见,低循环疲劳试验是个反复加载、卸载的迭代过程,可以等效成1个稳定温升周期等功率加载的情况,所以其温升曲线一直呈上升状态。在迭代60个周期后,电机温升变化不明显,基本可以认定电机温升进入平衡状态。另外,需要注意的是在1000 s后,电机转子铜的温升高于电机定子铜的温升。但是转子采用铜条结构,没有绝缘系统,所以电机的温升限制仍按照电机定子铜的最高温升进行考核。

为研究不同的加载时间对低循环疲劳试验的影响,计算了加载时间为30 s、卸载时间为20 s的低循环疲劳试验1000次循环,截取前60次循环的计算结果如图16所示,从图中可见,低循环疲劳试验中加载时间为30 s时,电机温升明显小于加载时间为20 s时的。

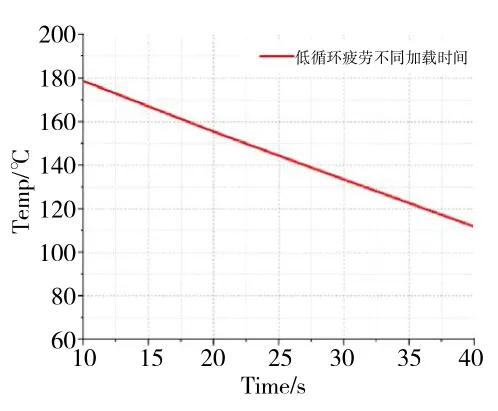

基于上面的分析可知,对于同一发动机转子的低循环疲劳试验,不同的加载时间对于电机温升的结果也不同,本文针对同一发动机转子,分析了不同加载时间对电机温升考核点温升的影响,如图17所示。随着加载时间的增加,以及加载转矩的减小,电机的温升基本上随之线性减小。

图16 低循环疲劳试验电机温升计算结果(30 s加载)

图17 低循环疲劳试验电机温升计算结果(不同加载时间)

为研究不同试验负载对试验系统电机温升的影响,计算了不同转动惯量下完成低循环疲劳试验时电机温度考核点的温升,如图18所示。

图18 低循环疲劳试验电机温升(不同转动惯量)

对于低循环疲劳试验,电机的温升随试验负载转动惯量的增大呈指数增大,加大了电机运行中温升的风险。从图15中可见,虽然在卸载时间内温度均有降低趋势,但是总体温升仍显示持续增大趋势,而低循环疲劳试验通常进行成千上万循环,这样电机难免会发生绕组过热问题。由此,需要增加电机的卸载时间,以保证电机的温升在可控制范围内。为此,在电机20 s卸载时间后,增加20 s的电机冷却时间,以保证电机有足够的冷却。对20 s卸载时间+20 s冷却时间的低循环疲劳试验进行电机温升计算,其结果如图19所示。与图15对比可见,电机定子铜的温升从115.3℃减小到74.6℃,电机的温升情况得到明显改善。

图19 低循环疲劳试验电机温升计算结果(20 s卸载+20 s冷却)

4 结论

通过对超转、破裂和低循环疲劳试验进行电机温升分析,得出如下结论:

(1)对于超转、破裂试验,不同的加载时间对电机温升无明显影响,而试验负载转动惯量的增大会使电机温升线性增大。因此,为完成大转动惯量负载的超转和破裂试验,提出需在试验前进行电机温升计算与分析,从而保证试验安全可靠运行。

(2)对于低循环疲劳试验,延长加载时间使电机温升减小,试验负载转动惯量的增大导致电机温升指数增大。为降低低循环疲劳试验电机温升过大的风险,提出应在每个循环末尾增加冷却时间,从而有效减小电机温升,提高试验的安全性及可靠性。