二维编织碳纤维增强复合材料管件耐冲击性能研究

钟智丽,王子帅

(天津工业大学纺织科学与工程学院,天津 300387)

0 引言

在复合材料的发展历程中,二维编织技术有着重要作用[1]。由于这种编织技术能够制造出整体性好、韧性高、耐压缩、耐冲击性强等性能优异的复合材料预制件,因此,二维编织技术在复合材料方面的应用有显著的意义。这种技术能满足各种各样的复杂形状的要求。在各种各样的领域里,一些传统的材料慢慢会被复合材料所代替,因此复合材料应用会越来越广泛。而管件通常可分为等截面管和变截面管,截面形状则可分为矩形管、圆形管和异型截面管[2]。而由复合材料制成的管件是工业工程上常常用到的结构件。

随着复合材料技术向前发展,这种制造复合材料管件的工艺同样发展出很多种,用于制作管件的纤维和基体材料也几乎涵盖所有现有的种类。燕瑛提出二维波纹细观力学模型,在考虑了实际织物结构中存在的经向和纬向纤维的波纹,相邻纤维束之间的间隙,纤维束的横截面尺寸和织物的层叠构造状态对编织复合材料弹性性能的影响下,给出了细观结构参数与编织复合材料弹性性能之间的变化关系[3]。张前锦等人研究用碳纤维增强复合材料制作汽车用能量吸收管件来代替传统的金属制能量吸收盒。然后使用胶水粘结管,用建模软件建立模型,分析结果后发现管的坏损主要是由胶水的破坏,因此结果不好;而混合连接的管件,碳纤维和树脂都被破坏,结果能量吸收的很好[4]。Farely等人对复合材料管件的增强纤维与基体材料之间的能量吸收进行研究,研究表明增强纤维和基体材料之间的组合,严重影响其纤维增强复合材料管件的能量吸收性能[5]。增强体和基体的性质对管件有着严重的作用,当树脂比增强体变化大,这样的组合是比较合适的选择。Okano,M等研究不同编织角对编织复合材料管件物能量吸收性能的影响[6]。编织的方式不仅能够将连续的纤维编织形成各种形状的管件物,而且通过改变纤维的排列方式可设计出不同结构的编织物。在编织过程中可通过引入增强纱以增强管件物的轴向承载能力。

我国研究二维编织工艺还是刚刚起步,制作复杂预制件的理论尚有欠缺。随着研究人员对于二维编织复合材料技术的认识不断提高,我国也会出现具有跨时代意义的复合材料的研究技术。复合材料的一个重要的力学性能就是抗冲击性能。通过落锤对三种节距不同的管件进行耐冲击测试,研究编织节距等参数对耐冲击性能的影响。

1 实验部分

1.1 实验材料和仪器

材料:T300B-3000-40B碳纤维复丝,线密度为198 tex,密度为1.76 g/cm3;所用试剂为美国郎博万先进材料公司以及深圳市郎博万先进材料有限公司的环氧树脂胶黏剂,其型号为:NO.1-691-2/A,而固化剂的型号:NO.1-692-2/B。 其树脂与固化剂的混合比例为3:1;预制件的编织节距为80mm、100mm、120mm,经4层复合制成碳纤维增强复合材料管件,参数如表1所示。

仪器:徐州恒辉编织机有限公司的24锭二维立式编织机,美特斯工业系统有限公司生产的仪器化落锤冲击试验机,其型号为ZCJ9302

1.2 实验工艺

1.2.1 管件制备

(1)导纱:将买来的大筒纱通过机器缠绕成管纱。(2)将管纱装入二维编织机上,并启动编织机进行编织。(3)制备蜡模:因其芯模为直径10mm的不锈钢圆棍,假若不在圆棍外层浇注一层蜡模,涂上树脂后的碳纤维管固化后很难取下来,因此需要熔化的石蜡均匀浇注到圆棍外层,并将蜡模自然凝固。(4)使用钢尺测量编织物长度,并每50cm剪一段,共剪取四段。(5)待蜡模凝固后,将剪好的编织物套入蜡模中,共套四层,并固定好两端。(6)选用合适的容器调制环氧树脂和固化剂,根据其配比3:1,使用天平称取环氧树脂和固化剂的克数,并搅拌均匀。(7)根据手糊成型法,将树脂均匀涂在预制件上,反复涂匀,尽量确保使树脂浸入最内层编织物中,涂抹均匀后将其竖直挂起,并使它室温固化。(8)待其固化后,将其放入烘箱,在其下方放置一个容器,使石蜡熔化后滴入容器中,保证烘箱的干净。因为石蜡的熔点最高为63度,所以可将烘箱的温度设置为80度,烘半个小时,待石蜡熔化后,将其取出并降至室温,这个过程注意安全。(9)当钢棍降温至室温后,取出管件,并用切割机将两端切割掉,注意此过程注意手的安全。

1.2.2 实验方法

(1)使用切割机对三种不同节距的二维编织碳纤维增强复合材料管件进行切割,切割过程中需要注意安全,每个试样长度均为150mm。

(2)按照实验需要的抗冲击能量选用合适的落锤;本次试验选用的落锤重量为2千克。

(3)按仪器使用规则进行校准机器。

(4)将试样放入夹持器中放好,应让试样中心对应落锤冲头,当放好试样后,关好安全门。

(5)关好安全门后,在计算机上按键夹紧、抓锤、提锤等一系列动作后,可以开始试验,让落锤进行冲击试样,试验结束后记录数据并保存。

1.2.3 测试标准

依据《GB/T 6112-1985热塑性塑料管材和管件耐冲击性能的测试方法》对管件进行耐冲击性能测试

2 结果与分析

2.1 各项参数结果

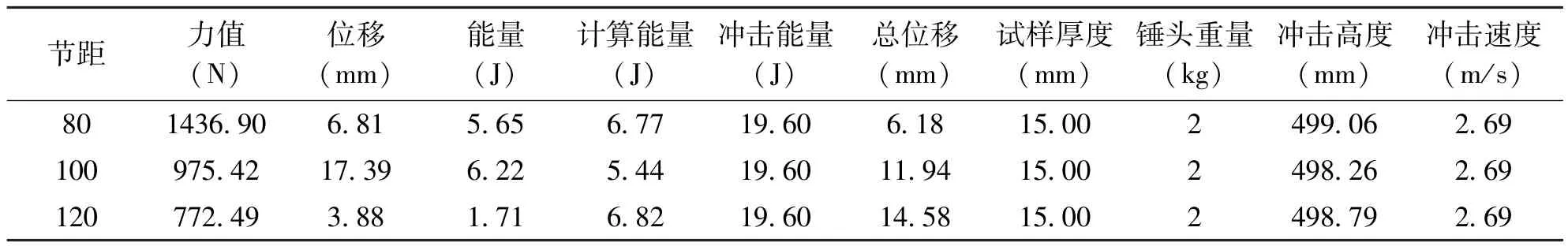

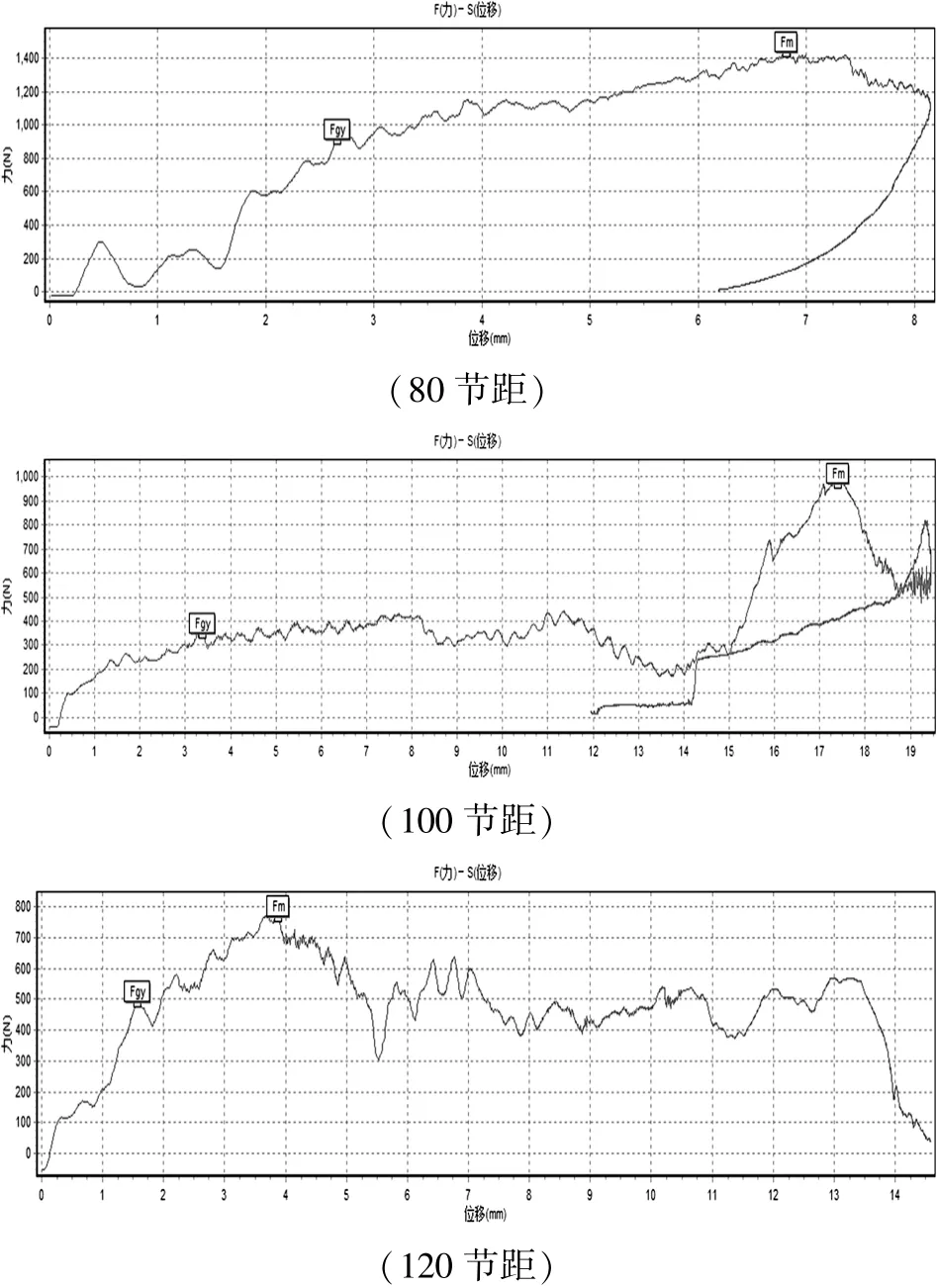

复合材料管件耐冲击的各项参数结果如表2所示,复合材料管件抗冲击的应力—位移曲线如图1所示。其中,在仪器化冲击试验机的计算机上输入冲击高度、试样厚度、锤头重量及冲击速度,而冲击能量是指管件在规定条件下,冲击达到中心位置时所具有的能量;然后测试得出其他参数。

表2 耐冲击性能的各项参数

图1 复合材料管件抗冲击的应力—位移曲线

2.2 耐冲击结果分析

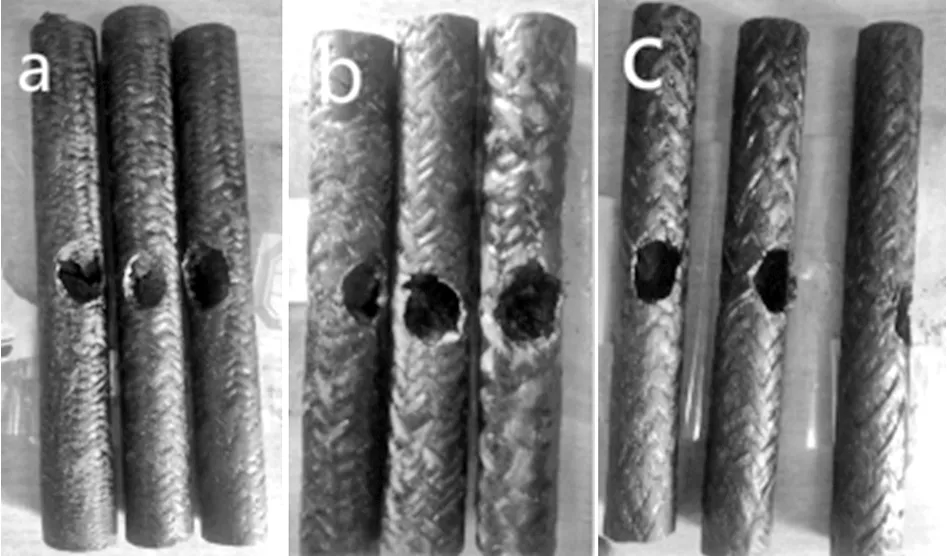

对冲击试验完成后的不同编织参数二维编织碳纤维复合材料管件的照片,并观察分析受冲击截面的破损情况。受冲击截面如图2所示。

图2 受冲击截面(a代表节距80,b代表节距100,c代表节距120)

本次共测试了三种不同编织参数的碳纤维复合材料管的抗冲击性能,每种节距测三个,而表2只是列举每种的一组数据。由图2易知,保证了每个试样受冲击的位置都是中心处,试验完成后,每个试样都出现破裂现象,这就说明碳纤维—环氧树脂二维编织复合材料管件表现出很大的脆性,这与碳纤维性能上的缺点息息相关,如碳纤维脆性较大、不耐弯曲和剪切、破坏前无预报等。

由图1可知,当落锤与试样开始接触时,随着位移逐渐增加,总体上,力是逐渐增大,当达到最大值时,管件开始破裂,力逐渐减小。通过曲线可以看出,曲线有微小的波动,这是因为试验时,落锤本身左右会有较小范围的晃动,这就引起了曲线的抖动。但是曲线的抖动总体上不影响对冲击性能的判断。由图2和表2可知,虽然每个试样都发生了破裂现象,但是不同节距破裂前所达到的最大的力是不同的,80节距的力最大,100节距次之,120节距力最小。观察破裂面形状可知,编织节距为80的复合材料管件不仅受冲击时所受的压力最大,而且破裂处的粘连物较多;而100节距破裂处粘连物适中;而120节距破裂处粘连物很少,破裂的很干脆。

3 结论

本实验主要探究编织节距80、100、120的二维编织碳纤维复合材料管的抗冲击性能,并对其作出了比较。得出了手糊法做出的管件,虽略有影响,但趋势仍然存在,可知增强体碳纤维本身表现出的脆性大,使得复合后管的抗冲击性能不强;节距越小,纱线交织紧密,成为有机的一个整体,并且增强体(碳纤维)含量较高,所以抗冲击性能越强。落锤与试样开始接触时,随着位移逐渐增加,管件抗冲击的应力逐渐增大,达到最大值时,管件开始破裂,应力逐渐减小;虽然每个试样都发生了破裂现象,但是不同节距破裂前所达到的最大的力是不同的,随着编织节距增大,管件抗冲击的最大力逐渐减小。另外,落锤本身有较小范围的晃动,这就引起了曲线的抖动。