涂层织物热防护性能研究

李建明,王彩霞,赵晓明,2,3,刘元军,2,3

(1.天津工业大学纺织科学与工程学院,天津300387;2.天津市先进纤维与储能技术重点实验室,天津300387;3.天津市先进纺织复合材料重点实验室,天津300387)

0 前言

随着科技与经济的飞速发展,城市建筑的分布越来越密集,并且建筑的规模越来越大,工业区的分布也向着聚集化发展,伴随而来的弊端也渐渐凸显出来。火灾的频繁发生便是其中很引人关注的一点。2015年8月12日发生在天津塘沽的爆炸事件,参与火灾救险工作的消防官兵遇难人数高达100多人,这更是为我们敲响了警钟。消防装备的不完善使得消防人员在火场灭火救灾时自身人身安全得不到充分的保障。这次爆炸事件造成的救援人员伤亡,在令人惋惜痛心的同时,也使得相关人员提高了对消防救护人员的个人防护水平的重视[1-2]。

火灾的频繁发生以及复杂多变的火场环境对消防防护服装的防护水平提出了很高的要求[3-6]。消防避火服作为应用于高温明火火场最高等级的热防护服,对确保消防员能够安全地深入明火火场实施抢救人员和重要物资行动至关重要[7-10]。但由于缺乏适用标准,导致该类防护服装的防护效能并不被广泛认可。而消防避火服最外层织物作为该类服装的最主要防火功能层,需具备耐明火烧蚀和辐射热防护等多种功能,该层材料防护效能的优劣直接决定了消防避火服的整体防护水平的高低[11-14]。本课题首先采用两种不同涂层方式——单面涂双层(Ld,辐射热防护层涂覆在隔热层上)以及双面涂单层(Ll,分别在基布两面涂隔热层与辐射热防护层)制备不同的双层涂层织物;其次分别探讨了球状纳米二氧化硅含量、六钛酸钾晶须含量、纳米二氧化钛含量对双层涂层织物热防护性能的影响。

1 制备工艺与测试方法

1.1 实验材料

(1)基布:玄武岩纤维织物,克重200 g/m2,纱线细度66 tex。

(2)树脂:苯甲基硅树脂,型号1153,由上海树脂厂提供。

(3)功能填料:纳米级六钛酸钾晶须,由南通奥新电子科技有限公司提供;纳米二氧化硅球,由上海乃欧纳米科技有限公司提供;氧化铬、云母粉和超细高岭土,均由天津市科密欧化学试剂有限公司生产;气凝胶,由纳诺科技有限公司生产;空心玻璃微珠,由浙江海岳新材料有限公司提供;滑石粉,由天津市鼎盛鑫化工有限公司生产。

(4)溶剂及偶联剂:无水乙醇,分析纯,由天津市科密欧化学试剂有限公司提供;偶联剂KH550,分析纯,由天津光复精细化工研究所提供。

1.2 双层涂层织物的制备

双层涂层柔性复合材料两面的制备工艺分为气凝胶绝热层和耐辐射热层。

(1)气凝胶绝热层制备工艺

将分散机定时30 min,设定低速500 r/min,然后向有机硅树脂中依次缓慢加入气凝胶(或空心玻璃微珠、空心陶瓷微珠等隔热填料)、云母粉、超细高岭土和滑石粉等填料。加料完毕后,将分散机调至高速1800 r/min后加入偶联剂KH550。涂层液制备完毕后,将剪取的15 cm×40 cm玄武岩纤维机织物固定于涂层机针板架上进行涂层,涂层机速度控制在10 mm/s,调整涂层厚度为0.37 mm。制备完成后将涂层织物置于70℃温度下预烘30 min,气凝胶绝热层制备完毕。

(2)耐辐射热层制备工艺

将分散机定时40 min,设定低速500 r/min,然后向有机硅树脂中依次缓慢加入经超声处理后质量分数分别为0%、3%、6%、9%和12%的纳米级六钛酸钾晶须,对应上面五组实验再加入纳米二氧化硅、云母粉、超细高岭土、氧化铬和滑石粉等填料。加料完毕后,将分散机调至高速1800 r/min,然后加入偶联剂KH550。涂层液制备完毕后,将步骤1制备出的气凝胶绝热层柔性复合材料固定于涂层机针板架上进行涂层,设定涂层机速度为10 mm/s,然后调整涂层厚度为0.37 mm。制备完成后将涂层织物置于70℃温度下预烘30 min,而后在220℃的温度下烘干1 h,实施高温固化,双层涂层柔性复合材料制备完毕。

1.3 热防护性能测试方法

使用热防护性能测试仪(TPP)时,仅使用辐射热源部分,营造辐射热环境,不使用燃气设备。

(1)使用前准备:供水连接、电气连接、气动连接、计算机连接、传感器/辐射计连接。

(2)打开计算机,双击“TPP”图标,调出测试控制界面,将调功器旋钮旋至需要的设定值,至少预热20 min。

(3)将样品板放在样品夹具上,小的孔板在下面,将仪器模式设置为“MANUAL”后,将辐射热流计放在样品板上方。按“SAMPAL IN”键,安装有辐射热流计的样品板将运行至辐射热源上方。调节调功器旋钮,直至总热流为0.40 cal/(cm2·s)。

(4)上述校准完成后,设置暴露时间为120 s,将制备的样品用夹板固定在样品台上,观察显示的两热传感器温度,低于38℃即可开始测试(单个样品测试完成后,需对辐射热流计进行冷却)。

(5)当热流曲线与Stoll曲线交叉,或者达到了设定的暴露时间,软件将命令仪器停止测试。

(6)测试完成后,依次关闭仪器:冷却水开关旋至“OFF”——钥匙开关旋至“OFF”——关闭空压机输出口——关闭电源——关闭水龙头——关闭软件与计算机——关闭主电源。

(7)手动存档保存测试数据,并对其进行分析整理,比较差异。

2 测试结果与分析

2.1 涂层织物制备工艺优化

分别采用两种不同涂层方式——单面涂双层(Ld,辐射热防护层涂覆在隔热层上)以及双面涂单层(Ll,分别在基布两面涂隔热层与辐射热防护层)制备不同的双层涂层织物。在制备的不同涂层织物上剪取4.5 cm×4.5 cm小样,测试其热防护性能。使用TPP热防护性能测试仪进行检测,通过在辐射总热流值为0.40 cal/(cm2·s)条件下,涂层织物背面温度达到二级烧伤温度的时间来表征所制备双层涂层织物的辐射热防护性能。

辐射热防护性能测试结果如下:

单面涂双层,涂层厚度为0.25 mm时织物辐射热防护性能测试结果如图1所示,涂层织物背面温度达到二级烧伤温度的时间为16.5 s。

图1 试样Ld0.25 TPP测试曲线

单面涂双层,涂层厚度为0.37 mm时织物辐射热防护性能测试结果如图2所示,涂层织物背面温度达到二级烧伤温度的时间为17.3 s。

图2 试样Ld0.37 TPP测试曲线

单面涂双层,涂层厚度为0.50 mm时织物辐射热防护性能测试结果如图3所示,涂层织物背面温度达到二级烧伤温度的时间为26.8 s。

图3 试样Ld0.50 TPP测试曲线

双面涂单层,涂层厚度为0.25 mm时织物辐射热防护性能测试结果如图4所示,涂层织物背面温度达到二级烧伤温度的时间为18.3 s。

图4 试样Ll0.25 TPP测试曲线

双面涂单层,涂层厚度为0.37 mm时织物辐射热防护性能测试结果如图5所示,涂层织物背面温度达到二级烧伤温度的时间为21.4 s。

图5 试样Ll0.37 TPP测试曲线

双面涂单层,涂层厚度为0.50 mm时织物辐射热防护性能测试结果如图6所示,涂层织物背面温度达到二级烧伤温度的时间为22.9 s。

图6 试样Ll0.50 TPP测试曲线

TPP辐射热防护性能测试表明:

涂层厚度为0.25 mm、0.37 mm、0.50 mm的涂层织物,随着涂层厚度的增加,涂层织物背面温度达到二级烧伤热温度的时间也依次增长。相同的涂层厚度,涂层织物背面温度达到二级烧伤温度Ld0.25比Ll0.25用时更短,Ld0.37比Ll0.37用时更短,而Ld0.50比Ll0.50用时更长。

2.2 球状纳米二氧化硅含量对双层涂层织物热防护性能影响

分别制备球状二氧化硅(nano-SiO2)质量分数为0%、3%、6%、9%、12%的涂层织物,仅改变球状纳米二氧化硅质量与苯甲基有机硅树脂质量。

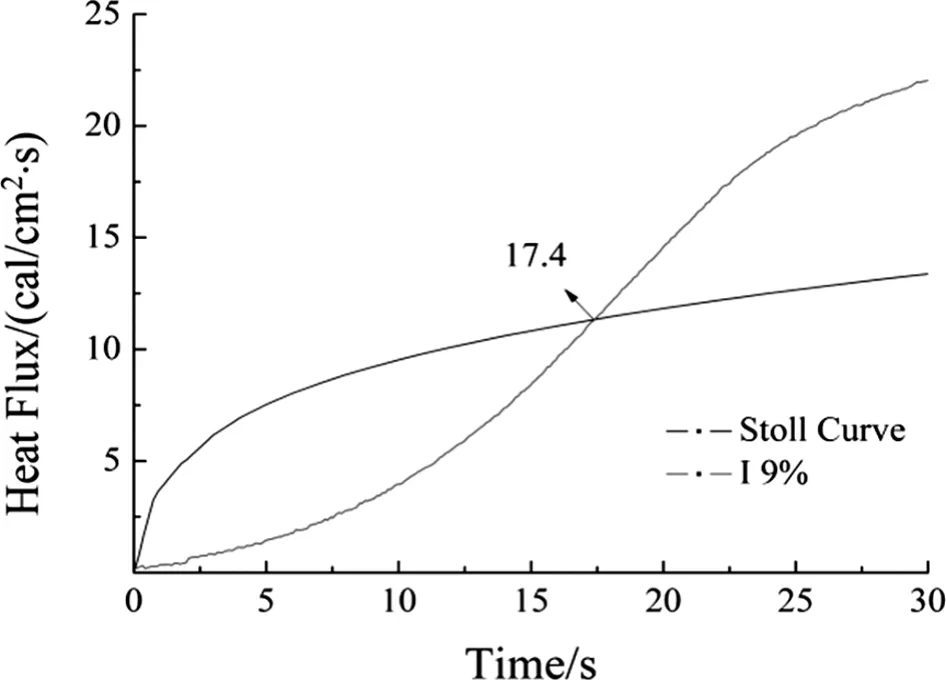

球状纳米二氧化硅质量分数为0%时,测试结果如图7所示,涂层织物背面温度达到二级烧伤温度的时间为17.4 s。

图7 球状纳米二氧化硅质量分数为0%时TPP测试曲线

球状纳米二氧化硅质量分数为3%时,测试结果图8所示,涂层织物背面温度达到二级烧伤温度的时间为17.8 s。

图8 球状纳米二氧化硅质量分数为3%时TPP测试曲线

球状纳米二氧化硅质量分数为6%时,测试结果如图9所示,涂层织物背面温度达到二级烧伤温度的时间为19.4 s。

图9 球状纳米二氧化硅质量分数为6%时TPP测试曲线

球状纳米二氧化硅质量分数为9%时,测试结果如图10所示,涂层织物背面温度达到二级烧伤温度的时间为22.3 s。

图10 球状纳米二氧化硅质量分数为9%时TPP测试曲线

球状纳米二氧化硅质量分数为12%时,测试结果如图11所示,涂层织物背面温度达到二级烧伤温度的时间为24.4 s。

图11 球状纳米二氧化硅质量分数为12%时TPP测试曲线

辐射热防护性能测试表明:

随着球状纳米二氧化硅质量分数的增加,织物背面温度达到二级烧伤温度的时间增长,织物背面温度达到二级烧伤温度的时间越长,其辐射热防护效果越好。

2.3 六钛酸钾晶须含量对双层涂层织物热防护性能的影响

分别制备六钛酸钾晶须(代号A)质量分数为3%、6%、9%、12%的双层涂层织物,仅改变六钛酸钾晶须质量与苯甲基有机硅树脂质量。

测试制备的涂层织物辐射热防护性能:

六钛酸钾晶须质量分数为3%时,测试结果如图12所示,涂层织物背面温度达到二级烧伤温度的时间为16.5 s。

图12 六钛酸钾晶须质量分数为3%时TPP测试曲线

六钛酸钾晶须质量分数为6%时,测试结果如图13所示,涂层织物背面温度达到二级烧伤温度的时间为19.4 s。

图13 六钛酸钾晶须质量分数为6%时TPP测试曲线

六钛酸钾晶须质量分数为9%时,测试结果如图14所示,涂层织物背面温度达到二级烧伤温度的时间为21.6 s。

图14 六钛酸钾晶须质量分数为9%时TPP测试曲线

六钛酸钾晶须质量分数为12%时,测试结果如图15所示,涂层织物背面温度达到二级烧伤温度的时间为22.3 s。

图15 六钛酸钾晶须质量分数为12%时TPP测试曲线

辐射热防护性能测试表明:

六钛酸钾晶须质量分数在3%~12%内,随着质量分数的增加,所制备的涂层织物达到二级烧伤温度的时间增长,辐射热防护效果也提高。

2.4 纳米二氧化钛含量对双层涂层织物热防护性能的影响

通过比较球状纳米二氧化硅与六钛酸钾晶须质量分数对涂层织物热防护性能的影响,发现球状纳米二氧化硅总体效果比六钛酸钾晶须更好。因此,以纳米二氧化钛替换六钛酸钾晶须,分别制备纳米二氧化钛质量分数为0%、3%、6%、9%、12%、15%的双层涂层织物,仅改变纳米二氧化钛质量与苯甲基有机硅树脂质量。

纳米二氧化钛质量分数为3%时,测试结果如图16所示,涂层织物背面温度达到二级烧伤温度的时间为17.1 s。

图16 纳米二氧化钛质量分数为3%时TPP测试曲线

纳米二氧化钛质量分数为6%时,测试结果如图17所示,涂层织物背面温度达到二级烧伤温度的时间为19.4 s。

图17 纳米二氧化钛质量分数为6%时TPP测试曲线

纳米二氧化钛质量分数为9%时,测试结果如图18所示,涂层织物背面温度达到二级烧伤温度的时间为17.4 s。

图18 纳米二氧化钛质量分数为9%时TPP测试曲线

纳米二氧化钛质量分数为12%时,测试结果如图19所示,涂层织物背面温度达到二级烧伤温度的时间为20.8 s。

图19 纳米二氧化钛质量分数为12%时TPP测试曲线

纳米二氧化钛质量分数为15%时,测试结果如图20所示,涂层织物背面温度达到二级烧伤温度的时间为23.2 s。

图20 纳米二氧化钛质量分数为15%时TPP测试曲线

辐射热防护性能测试表明:纳米二氧化钛质量分数为15%时,涂层织物背面温度达到二级烧伤温度的时间最长;质量分数为3%时,涂层织物背面温度达到二级烧伤温度时间最短;除质量分数为6%这一组实验外,其余几组实验随着纳米二氧化钛质量分数的增大,涂层织物背面温度达到二级烧伤温度的时间依次增长,辐射热防护效果也依次提高。

3 结论

(1)涂层厚度为 0.25 mm、0.37 mm、0.50 mm的涂层织物,随着涂层厚度的增加,涂层织物背面温度达到二级烧伤热温度的时间也依次增长。相同的涂层厚度,涂层织物背面温度达到二级烧伤温度Ld0.25比 Ll0.25用时更短,Ld0.37比 Ll0.37用时更短,而Ld0.50比Ll0.50用时更长。

(2)随着球状纳米二氧化硅质量分数的增加,织物背面温度达到二级烧伤温度的时间增长。而织物背面温度达到二级烧伤温度的时间越长,其辐射热防护效果越好。

(3)六钛酸钾晶须质量分数在3%~12%范围内,随着六钛酸钾晶须质量分数的增加,所制备的涂层织物达到二级烧伤温度的时间依次增加,织物的辐射热防护效果也依次提高。

(4)纳米二氧化钛质量分数为15%时,涂层织物达到二级烧伤温度的时间最长;质量分数为3%时,涂层织物达到二级烧伤温度时间最短;除质量分数为6%这一组实验外,随着纳米二氧化钛质量分数的增大,涂层织物达到二级烧伤温度的时间也依次增长,织物的辐射热防护效果也依次提高。