基于拟连续高阶滑模方法的AGC系统控制

杨玉杰 范其明 吕书豪

1(天津职业技术师范大学自动化与电气工程学院 天津 300222)2(天津中德应用技术大学智能制造学院 天津 300350)3(河北工业大学控制科学与工程学院 天津 300131)

0 引 言

厚度精度作为重要的质量指标,在冶金行业,板带厚度控制技术已成为国内外的研究热点。AGC系统是板带厚度控制系统的重要组成部分,在保持板带出口厚度精度方面起着重要作用。在AGC系统中,出口厚度的闭环控制采用安装在出口处的测厚仪来实现,AGC系统的最终目标是使期望厚度跟随目标值。

但AGC系统存在不确定因素、外界干扰及板带轧机结构的损耗等问题,这可能导致AGC系统稳态性能下降,同时鲁棒性也会更差[1]。为此,国内外学者已经做了一系列的研究工作[2]。研究发现滑模控制具有优良的鲁棒性,它可以基于当前系统状态改变控制器的结构[3]。在航天、化工和冶金工业中,滑模控制取得了良好的效果。在滑模变结构控制中,系统的滞后问题是被忽略的。如果滑模变结构控制用于滞后系统中,那么振荡现象将在系统中发生[4]。

本文从工程角度出发,将采用拟连续高阶滑模变结构控制进行AGC系统控制,该方法可以在实现目标的同时,极大地削弱抖振,实现任意阶控制,具有强鲁棒性。

1 AGC控制系统模型描述

板带厚度控制系统是双闭环系统,其中内环为液压伺服位置系统,它主要由位置控制器、执行机构和轧机辊系构成,执行机构主要包括电液伺服阀和液压缸部分,轧机液压伺服位置系统是轧机厚度控制的核心部分,它可以通过比较给定和实际位置的偏差,计算其压下位置,调整工作辊的辊缝。外环为AGC系统,它主要由厚度控制器和迟滞环节构成。系统结构图如图1所示。hr为期望厚度值(m),h为厚度实际值(m),eh为厚度误差值(m),ug为AGC系统中拟连续高阶滑模控制器输出(V),xp为位置实际值(m),e为位置误差值(m),up为液压伺服位置控制输出(V)。

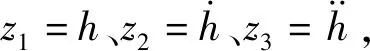

1.1 电液伺服阀

在轧机液压伺服位置系统中,核心电控元件最广泛的是电液伺服阀,根据电液伺服阀原理可知,伺服阀输入是电流信号,输出是流量。假设伺服阀结构和工作节流口是匹配且对称的,也就是Ps=P1+P2(P1和P2是液压缸两腔的压力(MPa)。

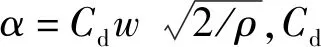

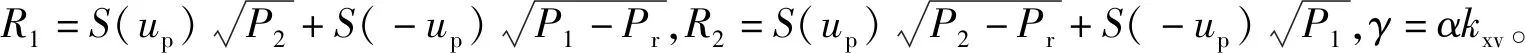

(1)

(2)

考虑到研究中使用的伺服阀的响应特性比执行器的运行频带高得多,伺服阀的阀芯位移和控制器输出的关系可以表示为:

xv=kxvup

(3)

式中:kxv是伺服阀增益(m/V),up是控制器输出(V)。

Q1=γR1up

(4)

Q2=γR2up

(5)

1.2 液压缸流量连续性方程

液压缸是液压伺服位置系统的执行部件,通过电液伺服阀调节出的流量流入液压缸内,驱动活塞运动,进而把液体的压力能转化为机械能[5]。

当液压缸发生移动时,其液压缸内无杆腔体积与有杆腔体积可以表示为:

V1(t)=V10+A1xp

(6)

V2(t)=V20-A2xp

(7)

式中:A1为液压缸无杆腔的有效面积(m2),A2为液压缸有杆腔的有效面积(m2),xp为活塞移动的距离(增/减相对应于轧机辊缝的减/增)(m),V1(t)活塞无杆腔的总控制体积(m3),V2(t)是活塞有杆腔的总控制体积(m3),V10和V20是两腔的初始控制体积(m3)。

由于液压缸存在内外泄漏情况,则液压缸流量方程可以表示为:

(8)

(9)

式中:βe表示有效弹性模量(MPa),Q1和Q2分别是流入无杆腔和流出有杆腔的流量(m3),Ct是执行器的内部泄漏系数(m5/(N·S)),Cte是执行器的外部泄漏系数(m5/(N·S))。

1.3 轧机辊系

在轧制过程中,下辊系可以认为是固定不动的,液压缸驱动上辊系移动,完成辊缝的调节[6]。不考虑库伦摩擦等非线性负载和油液本身质量,由牛顿第二定律得液压缸力平衡方程:

(10)

1.4 AGC系统被控对象模型

(11)

2 控制器设计

当控制系统存在不确定因素及干扰的情况下,在基于轧机液压伺服位置系统上,对轧机进行厚度控制。本节所研究的被控对象的相对阶是4,故将拟连续高阶滑模控制的方法应用在轧机AGC系统上。控制系统的设计流程将分为以下几个步骤进行:AGC系统控制方法、策略分析、控制器设计和稳定性证明。

2.1 拟连续高阶滑模控制

Levant在传统滑模和高阶滑模的基础上,提出了在一定时间内收敛的控制方法,该方法可以实现任意阶控制,并首次提出了拟连续高阶滑模控制(Quasi-continuous High Order Sliding Mode,QCHOSM)。DCHOSM是一种随着时间而收敛的控制器,可以实现任意相对阶的控制系统,具有强鲁棒性和收敛时间快等特点。

2.1.1问题描述

对于单输入系统,滑模面s(t,x)=0的相对阶为r,它的控制目标是在一定的时间内,系统状态可以收敛到滑模面附近,也就是s(t,x)=0。并且系统在有限的时间到达滑模集:

(12)

(13)

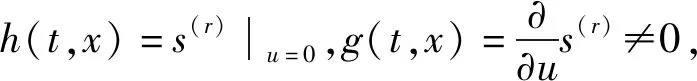

设已知系统的相对阶是r,则:

s(r)=h(t,x)+g(t,x)u

(14)

(15)

s(r)∈[-C,C]+[Km,KM]u

(16)

因此,r阶滑模控制的含义为:利用滑模面s,设计出滑模控制器,控制器输出量可以保证系统状态稳定在滑模集s(r)上。

2.1.2有限时间收敛任意阶滑模控制算法

Levant提出有限时间内收敛任意阶滑模控制算法,对于系统(12)相对阶是r,并且满足式(15)。对于任意阶Lebesgue可测有界控制,如果系统(12)的运行轨迹在时间上无限扩展,参数β1,β2,…,βr-1为正数,k取合适的值时,系统控制律可以表示为:

(17)

式(17)可以保证系统可以在有限的时间内收敛到r阶滑模,其响应的时间是初始条件的局部有界函数。

2.2 AGC系统控制策略分析

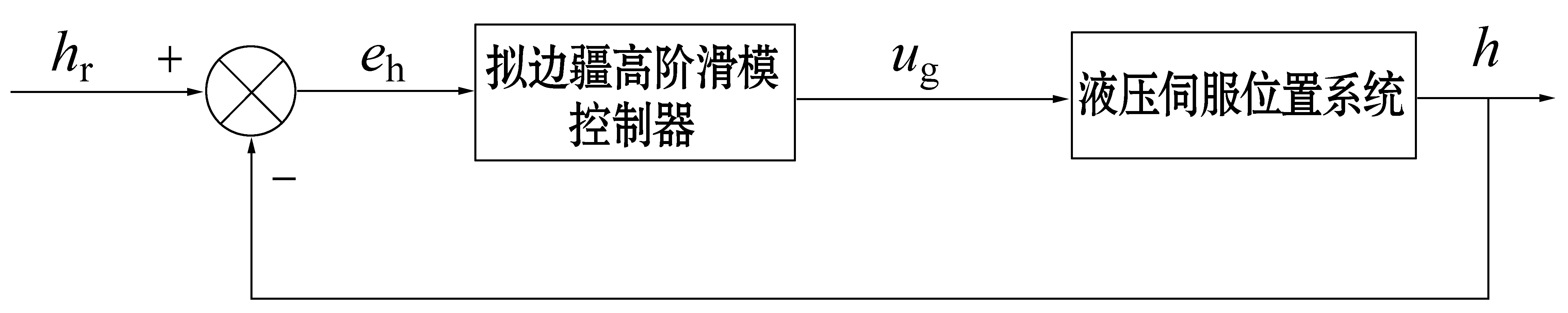

AGC系统控制器是轧机厚度控制的外环,当轧机刚启动时,AGC系统控制器处于饱和状态,此时主要是液压伺服系统起作用。当轧机运行在稳定状态时,液压伺服系统就变成了跟随系统,也就是作为AGC系统的执行机构存在,故采用厚度跟踪策略:根据给定厚度的变化,调整液压伺服位置系统的辊缝量,在一定的时间内,使负载准确地跟踪给定的厚度,获得最高的利用率,从而提高轧机AGC系统的性能。AGC系统控制方案如图2所示。

图2 AGC系统控制方案

图2中,hr为厚度期望值(m),h为厚度实际值(m),eh为厚度误差值(m),ug为AGC系统中拟连续高阶滑模控制器输出(V)。

2.3 基于拟连续四阶滑模方法的稳定控制器设计

轧机的AGC控制问题可以描述是设计外环控制器ug,使模型式(11)在参数不确定及干扰的情况下,可以让板带出口厚度h能够在有限的时间内稳定地跟踪给定厚度hr,跟踪误差可以表示为eh=hr-h。

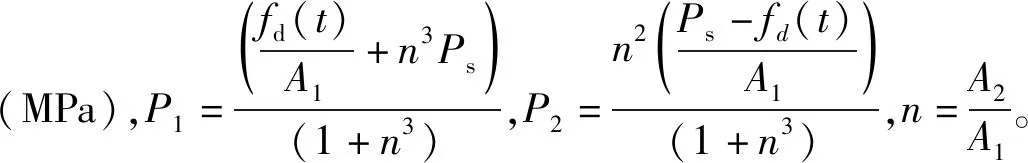

在eh=hr-h跟踪误差的基础上,设计滑模面,通过设计含有积分环节的滑模面来消除系统的稳态误差,积分滑模面的表达式可以表示为:

(18)

式中:n表示系统的相对阶,α为正整数。

根据式(18)可知,系统相对阶为2的滑模面可以表示为:

(19)

(20)

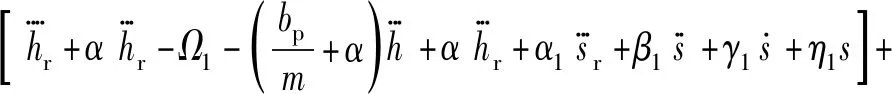

然后对式(19)求导,可以得到滑模面的一阶至四阶导数:

(21)

(22)

(23)

(24)

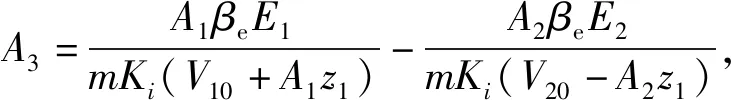

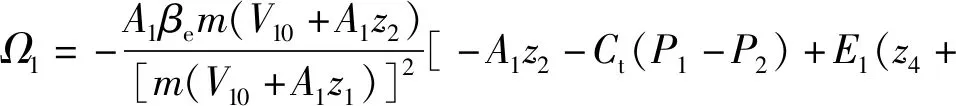

将式(21)代入式(24):

(25)

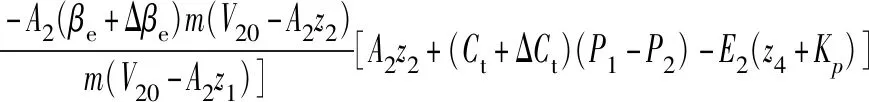

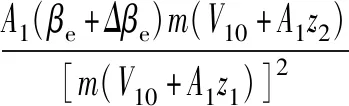

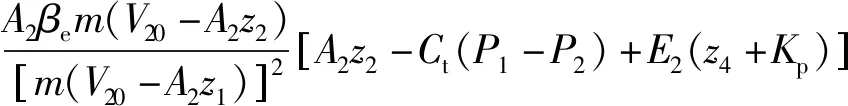

式中:Ω可以表示为:

设计四阶滑模面为:

(26)

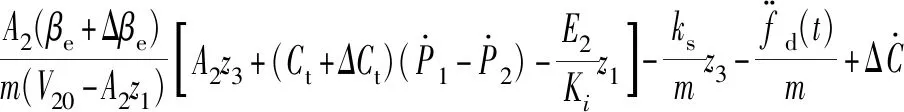

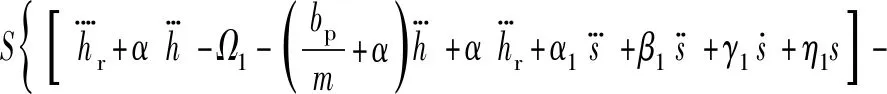

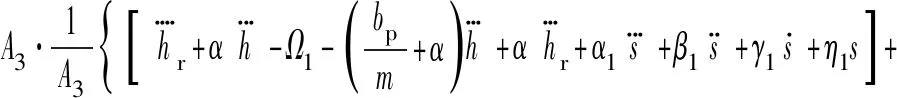

式中:α1、β1、γ1和η1都是常数,并且α1>0、β1>0、γ1>0、η1>0。对式(26)滑模面求导后,然后将式(25)代入可得:

A3ug+Δ

(27)

通过引入虚拟控制U,减小滑模控制产生的抖振问题,使U=A3ug,对于轧机AGC系统中存在不确定因素及扰动的情况下,滑模控制律等于等效控制律和切换控制律之和,控制律可以表示为:

U=Ueq+US

(28)

式中:Ueq为滑模等效控制率,US为滑模切换控制率。

系统在该控制率的作用下,式(27)和式(28)中的滑模面以及它的导数会在有限的时间内收敛到ε的邻域范围内,其中ε可以任意小。另外,s和S的各阶导数及eh均以指数形式收敛。

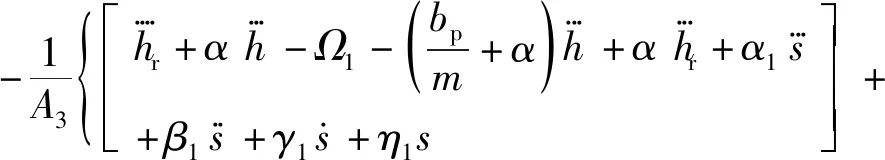

式(28)中,等效控制率Ueq可以表示为:

(29)

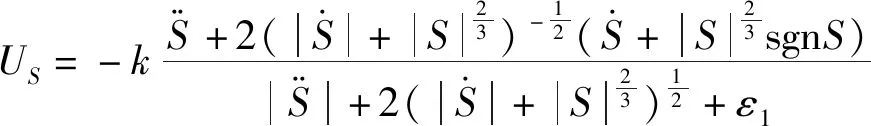

切换控制率US为四阶拟连续滑模控制器,对系统不确定性因素及干扰进行鲁棒控制,它可以表示为[9]:

(30)

式中:k为切换控制器的比例系数。当参数ε1=0时,滑模集可以表示为:

综上所述,可得到轧机AGC的拟连续四阶滑模控制器为:

(31)

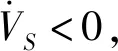

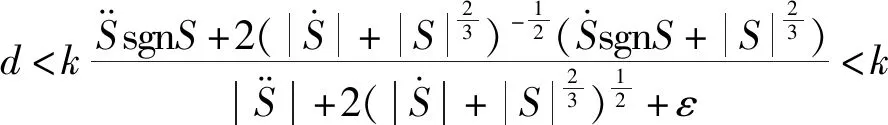

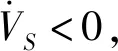

3 稳定性证明

(32)

(33)

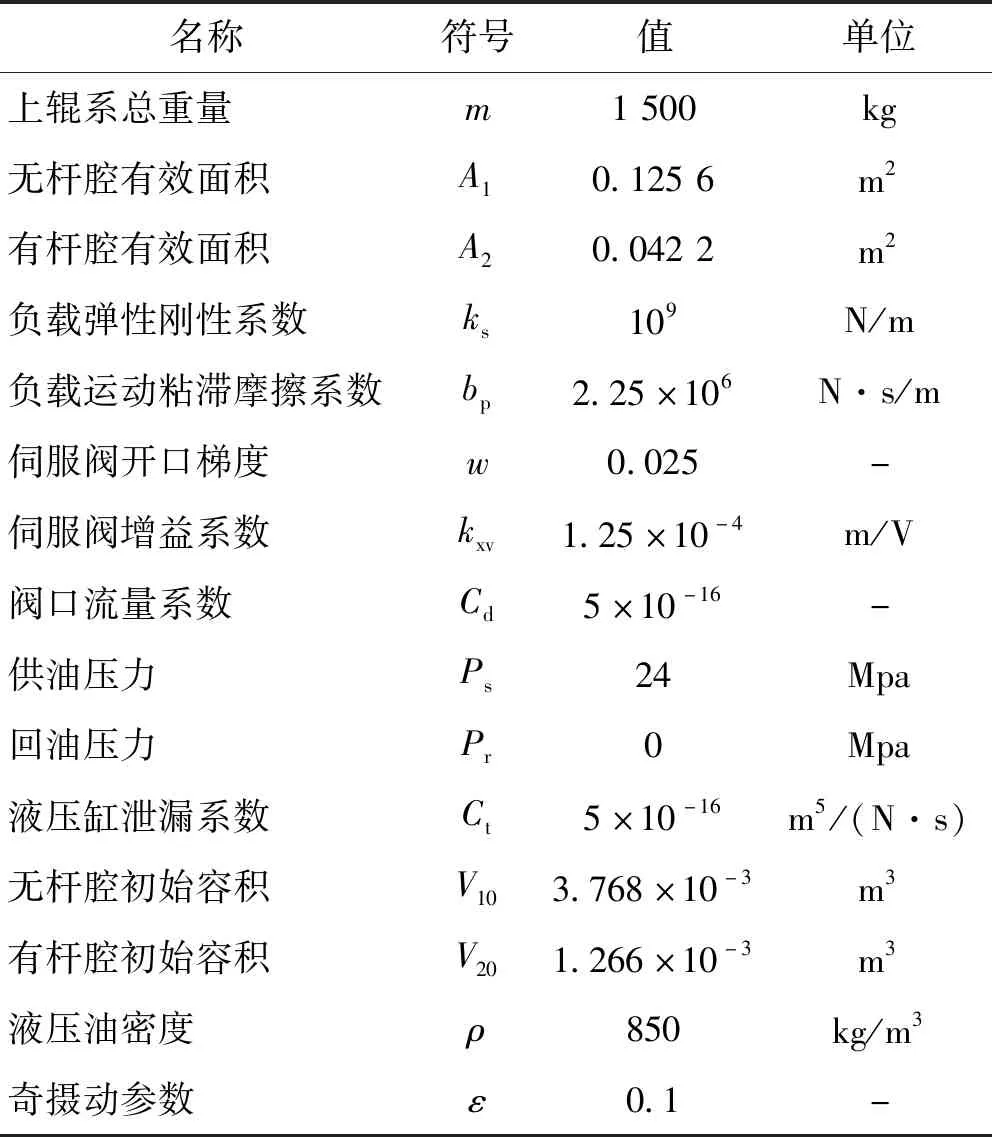

假如系统不确定性及干扰是处于一个范围内的,即Δ有界,且满足0<‖Δ‖ (34) 为了验证所给出方案的有效性,本文采用MATLAB/SIMULINK对系统进行仿真,以某轧机AGC系统为例。仿真中的主要物理参数已在表1给出。 表1 轧机液压伺服位置系统主要物理参数 在仿真过程中,控制器参数由仿真获得:k=1,ε1=0.1,α=21,α1=0.5,β1=0.01,γ1=0.09和η1=0.5。由文献[11]可知,传统滑模控制器ug1可设计为: (35) 式中:α3=710,β3=0.7,η3=2,η4=2.5,η5=0.1。 基于以上数据,对轧机AGC系统仿真,利用设计的拟连续四阶滑模AGC控制器进行验证,并将结果与传统滑模控制器获得的结果进行比较。 假设板带厚度期望值为1.2,单位是mm,初始条件,eh(0)=[1.2 0 0]T。仿真结果如图3-图4所示。 图3 四阶滑模和传统滑模控制下板带出口厚度误差 由图3可知,所设计的四阶滑模AGC控制器能够保证在一定的时间内收敛到零的附近,实现精确的跟踪期望厚度,并且可以克服干扰对系统的影响,具有强鲁棒性。而传统的传统滑模不能有效减弱系统外界干扰对系统本身的影响,故传统滑模的鲁棒性弱于四阶滑模控制。 图4 四阶滑模和传统滑模控制下AGC控制器输出 由图4可以得出,传统滑模控制器的输出具有较大的振幅,这将对执行器有着巨大的机械压力。而四阶滑模控制明显减小了振幅,并且四阶滑模控制器的输出均方根明显小于传统滑模控制的输出,可以在较短时间内收敛。 通过对比图3-图4可知,当期望信号为定值1.2 mm时,四阶滑模控制下超调量为1.1%,调节时间为110 ms。在同样的条件下,传统滑模控制下超调量为7%,调节时间为700 ms。 为了更好地验证所设计控制器的性能,在500 ms时加入0.2 mm的阶跃信号,其他条件不变,仿真结果如图5-图6所示。 图5 阶跃信号对板带出口厚度误差的影响 由图5可知,考虑到阶跃信号的存在,所设计的四阶滑模AGC控制器依然能够快速响应,实现精确的跟踪期望厚度,可以克服阶跃信号对系统的影响,具有强鲁棒性。而传统滑模不能有效减弱阶跃信号对系统的影响,其动态性能与四阶滑模相比有较大差距。 图6 阶跃信号对AGC控制器输出的影响 由图6可以得出,传统滑模控制器会受到阶跃信号和干扰信号的影响产生很大的抖振幅度,这将对执行器有着巨大的机械压力。而四阶滑模控制明显减小了振幅,可以在较短时间内收敛,其动态性能更好。 通过对比图5-图6可知,在阶跃信号影响下,四阶滑模控制下超调量为1.2%,调节时间为100 ms。在同样的条件下,传统滑模控制下超调量为6%,调节时间为750 ms。 针对系统存在外部干扰的鲁棒稳定性问题,本文设计了基于拟连续高阶滑模控制方法的厚度控制器,并对该控制器进行了稳定性证明。通过仿真验证,对于期望的厚度值,四阶滑模控制器具有很强的鲁棒性,并且易于控制,能够减弱抖振。同时,轧机AGC系统可以更快、更好地跟踪期望厚度,满足现场对AGC系统的要求,具有一定的工程意义。

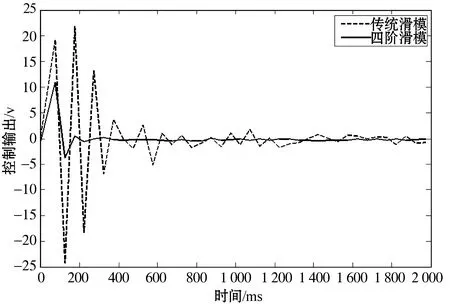

4 仿真验证

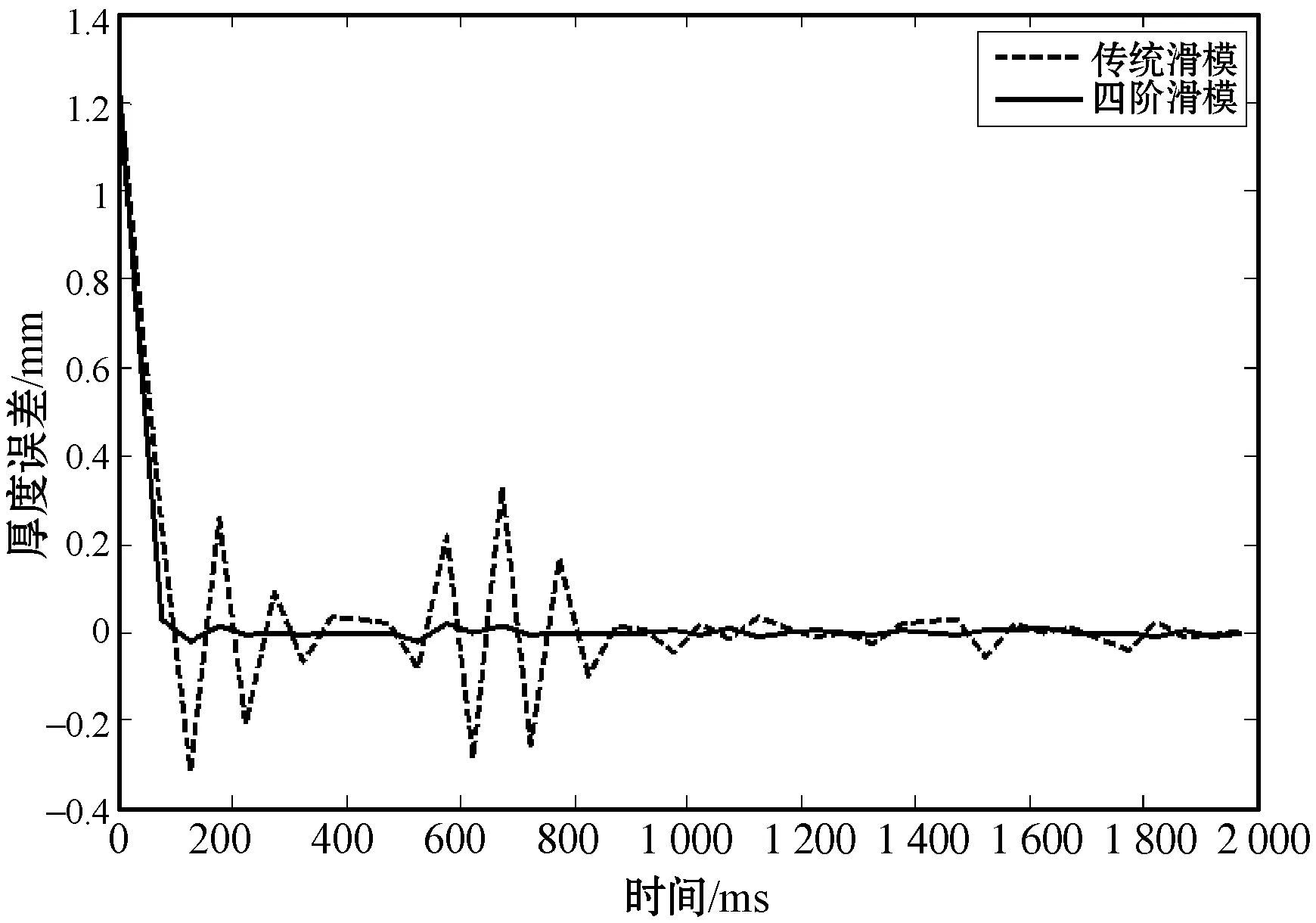

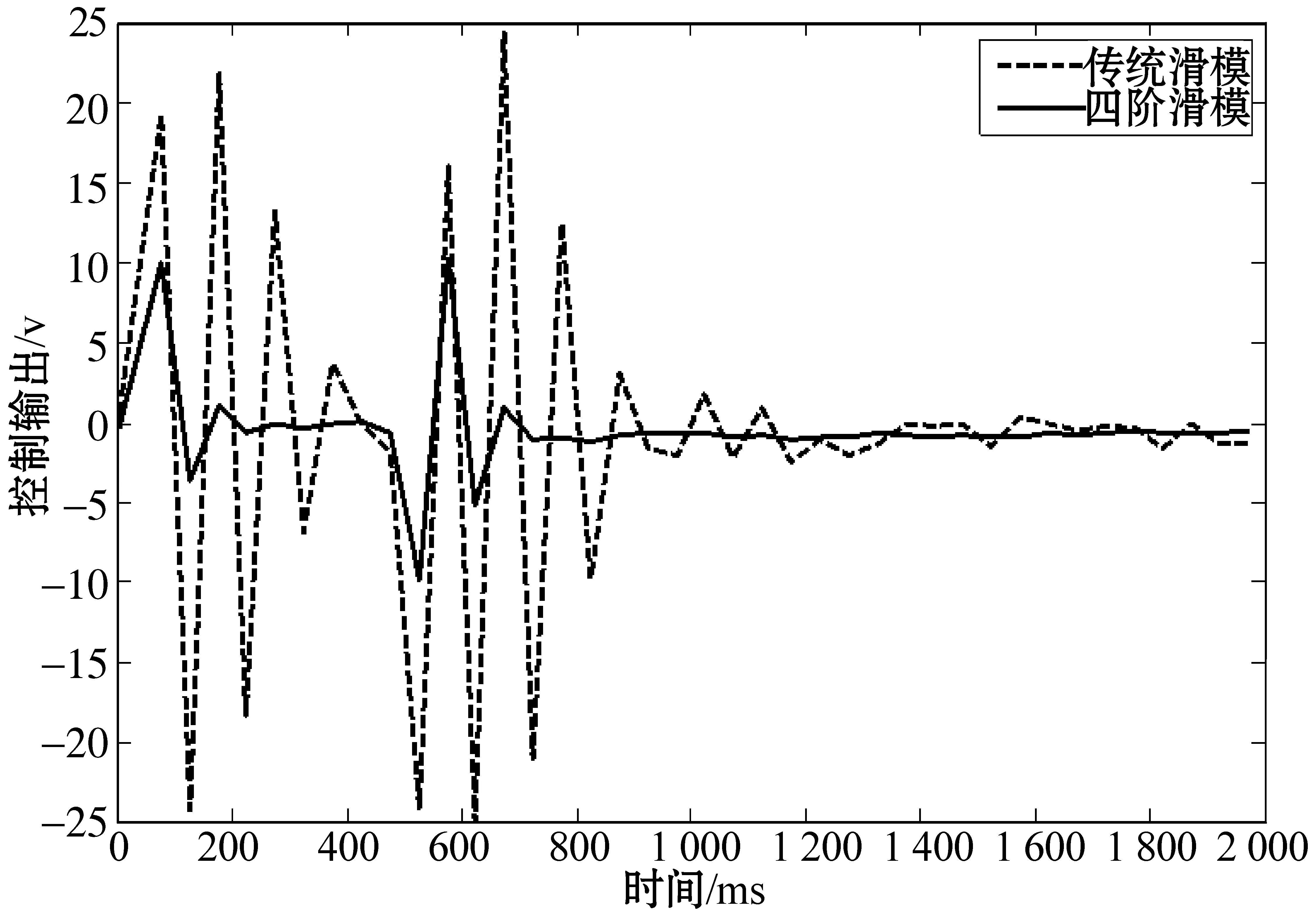

5 结 语