船舶柴油机掺烧甲醇对碳烟和氮氧化物排放影响的试验分析

(天津大学 内燃机燃烧学国家重点实验室,天津 300072)

目前关于船舶柴油机掺烧甲醇的研究报道较少,船舶柴油机在工作环境、热管理系统和运行特性等方面与车用柴油机有较大的差异,有必要对船舶柴油机掺烧甲醇后的碳烟和NOx排放特性进行研究分析。研究工作先对一台船舶柴油机进行掺烧甲醇的台架试验,然后在一艘渔船上进行实船验证试验。

1 试验设备与方法

1.1 试验设备

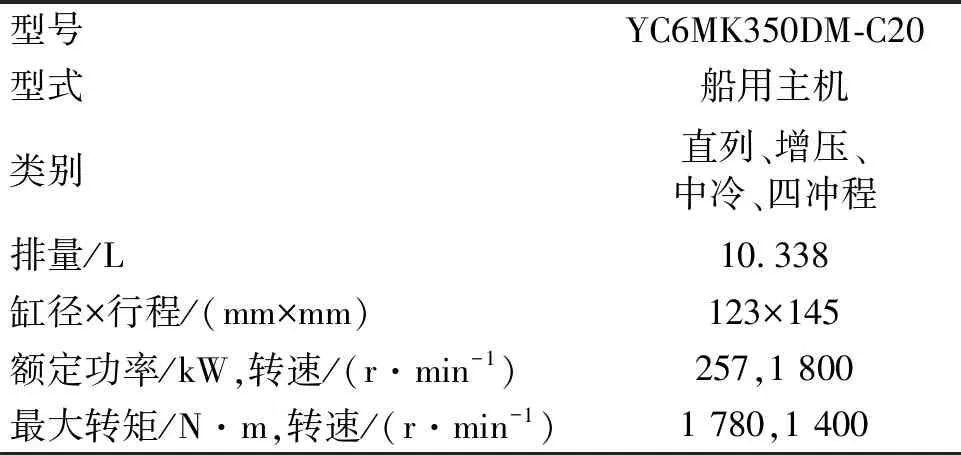

台架试验是在一台直列六缸四冲程增压中冷的船舶柴油机上进行,配有高压共轨燃油喷射系统,发动机主要性能参数见表 1。

表1 台架试验船舶发动机主要性能参数

实船试验是在一艘名为“苏通渔02269”的渔船发动机上进行,发动机的主要性能参数见表2。

表2 实船试验船舶发动机主要性能参数

试验前先对原发动机进行柴油/甲醇双燃料模式改造。在发动机的进气总管上安装甲醇喷嘴,由一个甲醇泵为喷嘴提供0.4 MPa的压力,用自行开发的甲醇电控单元(ECU)控制喷嘴的甲醇喷射量和喷射时间。喷到进气道内的甲醇与空气混合后进入气缸,并由着火温度较低的柴油引燃,从而实现柴油/甲醇组合燃烧。多余的甲醇经滤清器和限压阀回到甲醇箱。安装的甲醇喷射系统与柴油喷射系统相互独立,改装后的发动机可以在纯柴油模式下运行,也可以柴油/甲醇双燃料模式下运行。

台架试验用杭州博皓测控生产的WE51型水力测功器和FST2E型监控系统实时控制发动机的转速和转矩;用Kistler 6125CU20压力传感器结合AVL 612 IndiSmart燃烧分析仪监控缸内的燃烧情况,用AVL415SE滤纸试烟度计来测量碳烟的排放,用Horiba MEAX 7100 DEGR测量氮氧化物的排放,具体的台架试验系统组成见图1。

实船试验时由于不易将NOx排放测试仪器搬上船,所以仅测量了发动机掺烧甲醇前后的烟度排放,测试设备为广州福立分析仪有限公司生产的FLB-100型透射式烟度计,测量范围0~16 m-1,误差≤0.05 m-1。

图1 柴油/甲醇双燃料船舶发动机台架系统

1.2 试验方法

台架试验工况点是按照《船舶发动机排气污染物排放限值及测量方法(中国第一、二阶段)》中规定的4个工况点进行,各工况点下固定柴油喷射参数不变以对比两种燃料模式下的碳烟和NOx排放特性。工况参数见表3。其中甲醇替代率是在发动机安全稳定运行(爆压、压升率和各缸循环波动在一定范围内)时的甲醇最大功率贡献率。

表3 台架试验工况点

实船试验是在船舶系泊状态且发动机与螺旋桨相连的情况下进行的,试验时选取发动机50%额定转速点(500 r/min)和70%额定转速点(700 r/min)进行发动机烟度排放试验,另外选取船舶航行和捕捞作业时发动机最常用的转速工况点(600 r/min)进行燃料消耗率试验,分析两种模式下的燃料经济性。测量燃料消耗率时采用称重法,称重设备选取上海泰德衡器生产的精度为0.01 kg的TCS电子台秤。台架试验所用柴油为市售国Ⅴ0#柴油,实船试验所用柴油为0#普通船用柴油,两次试验所用甲醇均为纯度为99.9%的工业甲醇。

2 结果与分析

2.1 台架试验结果

2.1.1 碳烟排放

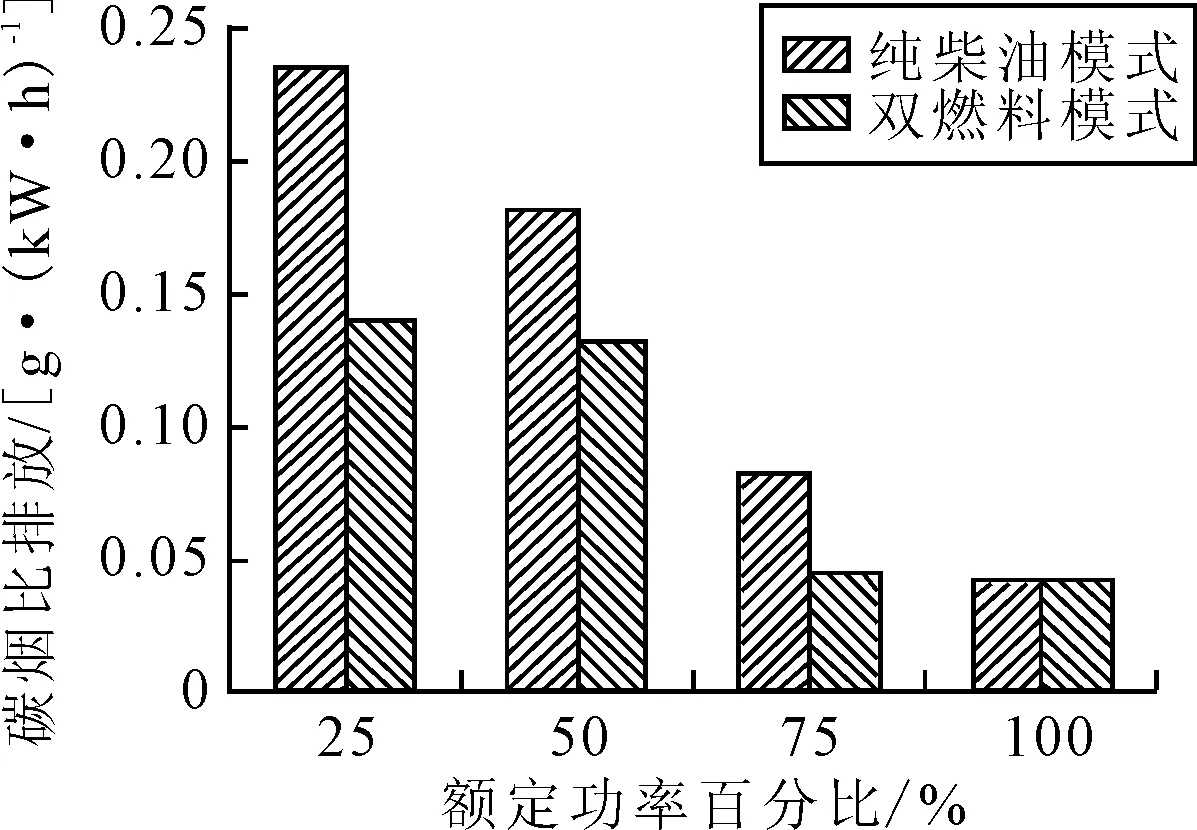

各工况点下船舶发动机在纯柴油模式和双燃料模式下的碳烟排放量对比见图2。

图2 不同燃料模式下发动机各工况点下的碳烟排放

由图2可知,相比于纯柴油模式,发动机双燃料模式在25%、50%和75%额定功率点下的碳烟排放都有较大幅度的降低,降幅分别为40.6%、27.1%和46.3%,在100%额定功率点时碳烟排放变化不明显。掺烧甲醇后,发动机碳烟排放的降低可能由以下几方面的原因造成。首先,甲醇为单分子含氧燃料,燃烧时不产生碳烟,且甲醇的掺烧替换掉了部分柴油,使柴油喷射量减少,缸内柴油的当量比降低,局部过浓区域减少,进而使碳烟的生成量减少[1]。其次,甲醇属于小分子HC燃料,其参与燃烧后会大幅降低碳烟前驱体(PAH)的生成,且甲醇在燃烧过程中产生的大量·OH基团对生成的碳烟有较强的氧化作用[2]。另外,碳烟主要是在柴油扩散燃烧的过程中生成,甲醇参与燃烧后,着火滞燃期延长,使得柴油预混燃烧比例增加,扩散燃烧比例降低,大幅减少了碳烟的生成[3]。甲醇参与后使着火滞燃期延长是由物理作用和化学作用两方面的原因造成,物理作用体现在甲醇的汽化吸热降低了缸内温度,有利于滞燃期的延长;化学作用体现在当缸内温度低于1 000 K以下时,甲醇能够将活跃的·OH基团转换成不活跃的H2O2,抑制柴油的着火[4]。在100%额定功率点时,由于发动机爆压的限制,甲醇替代率较低,燃油喷射量较多,使得甲醇降低碳烟的作用不明显。

2.1.2 NOx排放

各工况点下船舶发动机在纯柴油模式和双燃料模式下的NOx排放对比见图3。

图3 不同燃料模式下发动机各工况点下的NOx排放

由图3可知,各个工况点下发动机在双燃料模式时的NOx排放均低于纯柴油模式,最大降幅为25.2%。结合碳烟排放特性可知,船舶柴油机使用柴油/甲醇双燃料模式弱化NOx排放和碳烟排放的trade-off关系。NOx的生成受高温、富氧以及高温持续时间等多方面因素的影响,双燃料模式下NOx排放的降低也是由多方面的原因造成。首先,甲醇的汽化潜热约为柴油的4.3倍,甲醇喷入进气道后汽化吸热,见图4。

图4 不同燃料模式下发动机各工况点下的进气温度

双燃料模式各工况点下的进气温度均大幅降低,最多时降25.46 ℃,使压缩始点时的缸内温度降低,有利于最高燃烧温度的降低[5]。其次,与柴油相比,甲醇为单分子燃料,其反应路径简单、燃烧速度较快的特性使双燃料模式下的燃烧持续期缩短,使高温持续时间缩短。双燃料模式下由于燃烧持续期较短,燃烧结束时刻较早,使发动机后燃比例较低,排气温度降低,见图5,使排气能量降低,涡轮增压器的增压比降低,使进气量减少;进气量的减少直接导致缸内参与燃烧的氮气量的减少[6]。甲醇本身不含氮,其参与燃烧后降低了自身含有氮的柴油的量,使参与燃烧的氮减少,降低了NOx的排放。

图5 不同燃料模式下发动机各工况点下的排气温度

2.2 实船试验结果

2.2.1 烟度排放

透射式烟度计用光吸收系数K值来表示,单位为m-1,K值越小,表示烟度值越小,烟度值的大小从侧面也能反映碳烟排放的多少。两工况点下发动机不同燃料模式时的排气烟度对比见图6。

图6 两工况点下不同燃料模式时的排气烟度

由图6可知,在500 r/min的转速工况点时发动机的烟度由纯柴油模式时的5.07 m-1降低到双燃料模式时的1.37 m-1,降幅达到73.07%;在700 r/min的转速工况点时,发动机在纯柴油模式和双燃料模式下的烟度为2.41 m-1和1.11 m-1,双燃料模式时降低54.04%。

实船试验时发动机烟度在双燃料模式下有大幅降低,其主要原因在台架试验中已做说明。甲醇的掺烧替换掉部分柴油,使柴油当量比降低,扩散燃烧的柴油量减少,在大幅降低PAH的同时能够增加对已生成碳烟的氧化作用,使最终碳烟的生成量减少;甲醇参与燃烧后,延长了滞燃期,降低扩散燃烧比例,大幅减少碳烟的生成,使得排气烟度降低。

2.2.2 热效率和经济性

为对比发动机在两种燃料模式下的热效率,引入替换比的概念,即替换掉1 kg的柴油所需的甲醇量。其计算方法为

(1)

式中:RM为替换比;MD为纯柴油模式下的柴油消耗率,kg/h,Md、Mm分别为双燃料模式下的柴油消耗量和甲醇消耗率,kg/h。

理论替换比是由释放同等热值时的甲醇质量与柴油质量之比计算所得,约为2.16[7]。将实际替换比与理论替换比相比较能一定程度上反应柴油/甲醇双燃料模式时发动机热效率的升降,当实际替换比低于理论替换比时说明热效率有所升高,且替换比越小说明热效率升高越多。

发动机在600 r/min的转速工况点时不同燃料模式下燃料消耗率见图7。

图7 不同燃料模式下的燃料消耗率

由图7可知,纯柴油模式时的柴油消耗率为29.02 kg/h,双燃料模式柴油消耗率为21.01 kg/h,甲醇消耗率为8.83 kg/h。计算得到实际替换比RM约为1.1,远低于理论质量替换比2.16。这表明本实船发动机在柴油/甲醇双燃料模式下的热效率较纯柴油模式有大幅提升。热效率提高的原因主要是由于甲醇较快的燃烧速度和柴油预混燃烧比例的增加最终导致燃烧持续期缩短,燃烧定容度提高,使得热效率提高。

柴油价格按照发改委2019年2月14日发布的供渔业柴油价格6 635元/t计算,甲醇价格按照江苏晋煤恒盛化工同一日期对外甲醇报价2 270元/t计算。在600 r/min的转速工况点下,以纯柴油模式运行时发动机1 d(24 h)所需的燃油费为4 621.1元;以双燃料模式运行时,发动机1 d所需的燃油费为3 826.69元。相比于纯柴油模式,双燃料模式1 d节省燃油费用794.41元,燃油经济性提高17.19%。

3 结论

1)台架试验和实船试验均表明,船舶柴油机掺烧甲醇后能够显著降低碳烟排放。台架试验中发动机满负荷时的碳烟排放没有太大变化,下一步可以通过提高甲醇替代率来降低其排放。

2)船舶柴油机掺烧甲醇后的NOx排放明显降低。弱化了NOx排放和碳烟排放此消彼长的trade-off关系,对大气环境的改善有积极的促进作用。

3)船舶柴油机使用柴油/甲醇双燃料模式时的热效率有大幅提升,燃油经济性提高17.19%。有利于提高船东的使用积极性,具有推广应用的潜力。

4)DMCC技术在四冲程船舶发动机上的试验研究取得较好的节能减排效果,关于在二冲程船舶发动机上的应用,有待进一步开展研究。