铸态及快淬态CeMg11Ni合金电化学及其动力学性能

罗丽容,蔡 颖,胡 锋

(内蒙古科技大学材料与冶金学院,内蒙古 包头 014010)

Mg及Mg基储氢合金由于具有高的储氢量、低廉价格、优异循环性和环境友好的突出优点使其在氢燃料方面有很宽的应用前景,被视为下一代氢燃料电池载体[1-2]。然而,镁基氢化物形成热高达-74.5 kJ/mol,使其需要在较高温度下才能脱氢,且1个标准大气压下的脱氢温度为273 ℃,这严重制约了镁基的实际应用,通过查阅文献可知,在制备镁基材料的过程中,添加过渡金属及其化合物结合改进制备工艺,最终可以改善吸放氢性能,其中快淬凝固处理是非常有效的方法之一[3-5]。

研究发现,添加过渡金属或其化合物可以使H的价电子与过渡金属的不饱和d/f电子相互作用从而削弱MgH2中的Mg-H键的结合强度,以此达到改善MgH2的释氢性能的效果[6]。MA等[7-8]研究了TiF3对MgH2的催化释氢机制后,认为TiF3能够很好地催化MgH2的释氢行为,且添加的过渡金属卤化物作为催化剂可以降低MgH2吸氢平台提高放氢平台,总体上降低了镁基氢化物的离解活化能,这是MgH2放氢动力学得到改善的内在原因之一。实验表明经过机械球磨处理的合金会内部形成亚稳态结构,这使得在吸放氢循环过程中不能较好地稳定存在致使表现出较差的吸放氢循环稳定性[9],而经过快速凝固处理在增加吸放氢动力学性能的同时可以有效抑制Mg基储氢合金吸放氢循环性能的快速衰退[10],大量的研究发现在用快淬凝固技术处理Mg-Ni系储氢合金的过程中,用稀土金属部分取代合金中的Mg元素可以改变合金内部结构,使得储氢容量和动力学性能得到显著改善进提高而吸放氢性能[11]。HUANG课题组[12]通过快淬工艺制备(Mg60Ni25)90Nd10储氢合金,其表现出较好的电化学放电性,其中最大放电容量达到580 mA∙h/g而气态储氢性能达到4.2%H(质量分数)。TANAKA等[13]采用快淬工艺制备了Mg85Ni10La5合金,并对其性能进行了研究,结果表明,La的添加减低了合金稳定性、改善了吸放氢容量同时也改变了合金释氢活化能、加速氢气在合金表面离解的同时也促使合金内部形成非晶纳米晶结构,运用Avrami-Erofeev等式α=1-exp(-Btm)对合金氢化机制进行研究,结果表明快淬态合金的氢化过程由氢化物扩散形核与长大过程共同控制,合金内部的缺陷(包括:晶界、晶格畸变等)提供氢化物形核位置及扩散通道,稀土含量的不同会引起合金内部成分及相结构不同进而影响合金内部晶体缺陷数量,因此不同含量的合金显示出不同的吸放氢动力学性能。而在快淬凝固处理技术镁基合金的过程中,除了用稀土金属部分替代外,还可以使用过渡金属部分取代,同样能达到改善吸放氢性能的目的。ZHANG等[14]使用快淬工艺用Co部分替代Mg20Ni10合金中的Ni对合金微观结构及储氢性能的影响,结果发现Co的替代可以增强合金内部的非晶纳米晶的形成,可以为氢的吸收和释放提供催化作用、改善合金气态吸放氢容量及动力学性能,Co的替代同时也改善了合金的电化学放电容量与循环寿命,且不同合金的添加会形成不同的非晶结构致使合金具有不同的电化学放电容量和不同的循环寿命。在运用快速凝固技术改善RE-Mg系储氢合金性能的过程中,POLETAEV等[15-16]运用快速凝固技术制备了LaMg12储氢合金并研究了凝固速率对合金微观结构及储氢性能的影响。作者发现在不同凝固速率下合金微观结构不同,中高速冷却速度下合金放氢后有多孔状结构出现,速凝技术处理后的合金晶粒得到显著细化,在高的冷却速率下合金内部还出现大量非晶结构。凝固速度在增加细化晶粒的同时也增加了合金内部的非晶纳米晶形成能力,增加比表面积及晶体缺陷,从而有利于吸放氢动力学的改善。

使用快淬凝固技术可以细化合金晶粒,抑制合金组织宏观偏析,使得合金内部元素分布更加均匀,很好改善综合电化学性能,尤其是提升合金电化学循环稳定性[17-18],所以,快速凝固技术有利于改善合金吸放氢性能。首先用Ni部分取代CeMg12合金中的Mg元素制备CeMg11Ni铸态合金,并对铸态合金进行快速凝固处理以制备快淬态合金,系统研究了快淬处理后合金微观结构、电化学充放电性能、热力学性能及动力学的影响。

1 实验材料和方法

1.1 试剂与仪器

所有实验材料均通过商业购买,本实验设计的合金为CeMg11Ni铸态合金,测试的主要仪器为:X射线仪分析样品微观结构及相组成,仪器参数为:功率40 kV×40 mA,2θ扫描范围为20°~90°,扫描速度为0.02 (°)/s,使用Jade5.0和FullProf软件对XRD谱图进行分析;LAND CT2001A 型测量仪,测试合金电极的活化、放电容量及其循环稳定;用CHI600E型电化学工作站测量仪测试合金动电位极化曲线、交流阻抗谱测试。

1.2 实验方法

本实验用溶体快淬法制备CeMg11Ni铸态合金。溶体快淬法是指在真空或惰性气体保护的条件下加热熔炼合金的一种方法,也是目前工业应用领域最常见的储氢合金制备方法,将熔化状态的金属液体按熔体快淬法得到快淬态合金,其中合金在很大的冷却速度下凝固,将熔融态的金属液体分别喷射到以20 m/s和25 m/s速度快速旋转的铜辊表面,熔体与铜辊表面接触并快速凝固后在铜辊离心力的作用下以薄带的形式被甩出,得到质量均匀的非晶纳米晶带材,这些材料具有细化晶粒、抑制偏析、元素分布均匀、易形成非晶、降低材料吸氢量的特点,且这种方法可以细化合金晶粒、抑制合金组织宏观偏析、使得合金内部元素分布更加均匀,很好地改善合金的综合电化学性能,尤其是提升了合金的电化学循环稳定性。

负极片的制备为:将铸态和快淬态合金机械球磨至粒径75 μm以下,用电子天平称量合金粉0.1 g,羰基镍粉0.4 g,二者混合均匀后将其置于直径为15 mm的高压模具中,模具压力为25 MPa,保持3 min左右制得的合金负极片包裹于泡沫镍中,将负极片压实固定,用砂纸打磨的镍条作为极耳,也将其固定在泡沫镍上;正极片的制备为:为了保证负极片具备充放能力,通过理论估算负极片容量的方式选取有参比电极NiOOH/Ni(OH)2的开口三电极体系作为正极片,以使正极片容量远大于负极片。将制备好的正负极片及参比电极放入三通管内,注入约300 mL的KOH溶液后浸泡24 h,在保证电极片完全被浸透的基础下开始测试,测试温度由温度测试箱控制。三电极体系首先以40 mA/g充电20 h,静止10 min后在同样的电流密度下放电至电位0.5 V。

合金电极的动力学性能的高倍率放电测试在静置10 min后,以40 mA/g充电20 h,大电流放电的电流密度调整为40 mA/g、80 mA/g、120 mA/g、160 mA/g、200 mA/g,高倍率性能用HRD进行表征

式中,Ci表示分别以40 mA/g、80 mA/g、120 mA/g、160 mA/g、200 mA/g电流密度放电时的最大放电容量,C40表示电流密度以40 mA/g放电时的最大放电容量。经过充放电活化的合金电极,采用PARSTAT2273型工作站测量仪测试合金电极的交流阻抗图谱(EIS),交流阻抗测试分别在303 K、313 K、323 K温度下测试。测试扫描频率设置在5 mHz~10 kHz频率范围内,交流振幅5 mV。动电位极化测试的电位扫描范围在-1.2~1.0 V之间,扫描速率为5 mV/s。

2 结果与讨论

2.1 微观结构

2.1.1 XRD分析

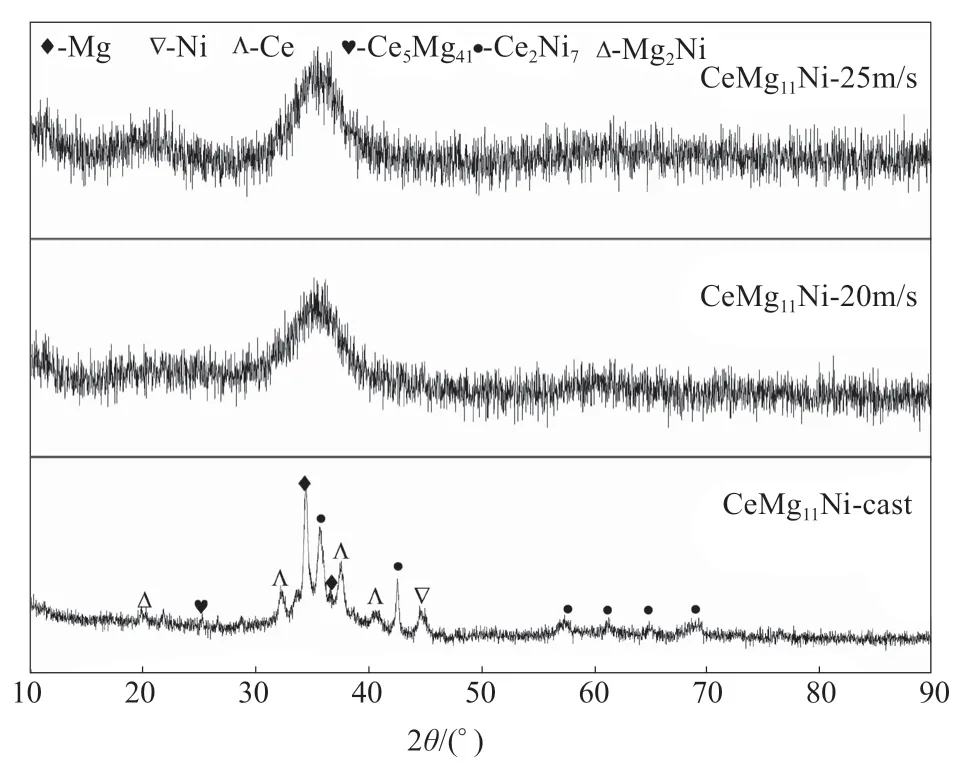

图1所示为铸态及快淬态CeMg11Ni储氢合金的XRD图谱。由图可知:铸态CeMg11Ni合金由Mg、Ni、Ce、MgNi2、Ce2Ni7、Mg2Ni以及Ce5Mg41多相结构组成,尖锐的衍射峰表明其具有典型的晶体结构。经过熔体快淬法制备的CeMg11Ni储氢合金,衍射随着冷凝速度的增加不断宽化,说明快淬工艺有助于合金内部形成非晶纳米晶结构。

图1 铸态及快淬态CeMg11Ni储氢合金XRD图谱Fig.1 XRD patterns of as-cast and quenched CeMg11Ni hydrogen storage alloys

2.1.2 HRTEM分析

图2所示为铸态快淬态CeMg11Ni储氢合金的HRTEM照片。可见:铸态CeMg11Ni合金完全是晶态结构,其电子选取衍射图谱有明亮的多晶衍射环组成进一步证明晶态结构的存在。快淬态CeMg11Ni合金内部由晶态和非晶态组成,而且随着冷却速度的增加合金内部非晶区域的比例逐渐增加,其电子衍射图谱进一步证明这一结论。因此,HRTEM分析进一步说明快淬工艺可以促使合金内部形成非晶和纳米晶结构,而且速度越大非晶和纳米晶化程度越大。HRTEM结果与XRD图谱的分析结果相一致。

2.2 电化学及其动力学性能

2.2.1 放电容量及循环稳定性分析

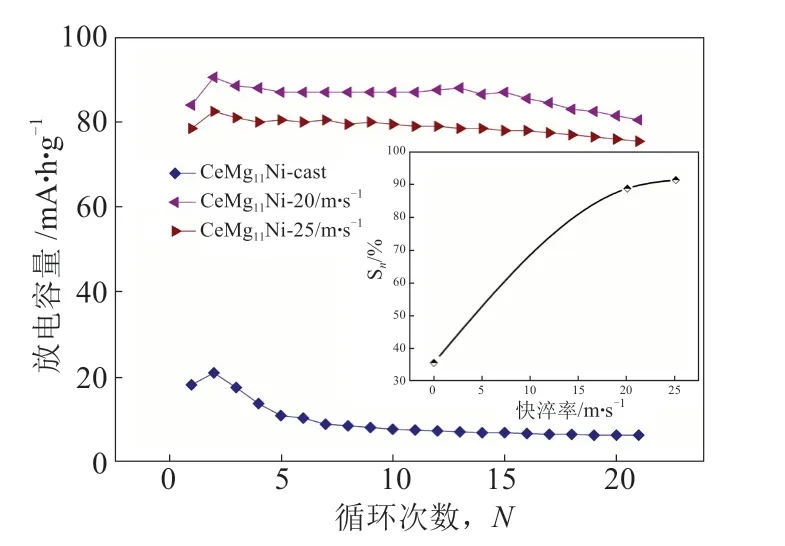

图3所示为铸态及快淬态CeMg11Ni储氢合金放电容量与循环次数的关系图谱。图谱分析显示:CeMg11Ni合金的活化性能良好,进过2~3次充放电循环后均能达到最大放电容量,快淬CeMg11Ni合金的活化性能优于铸态CeMg11Ni合金,经过快淬处理的合金放电容量得到显著改善。图4中插图为电化学循环稳定性与冷却速度之间的关系曲线,分析可见:熔体快淬制备的CeMg11Ni合金的循环稳定性比铸态的好,且凝固速度越快的循环稳定性就越好。这是因为快淬使合金非晶和纳米晶化,且凝固速度越快非晶和纳米晶化程度越大。非晶结构的形成能使合金的抗粉化、抗腐蚀、抗氧化能力增强从而改善循环稳定性。

图2 铸态及快淬态CeMg11Ni储氢合金HRTEM照片Fig.2 HRTEM micrographs of as-cast and quenched CeMg11Ni hydrogen storage alloys

图3 铸态及快淬态CeMg11Ni储氢合金放电容量与循环次数的关系图谱Fig.3 Relationship between discharge capacity and cycle number for as-cast and quenched CeMg11Ni hydrogen storage alloys

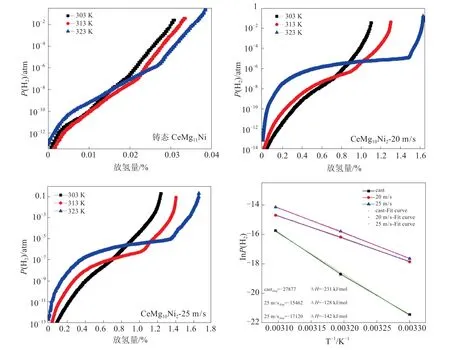

图4所示为铸态及快淬态CeMg11Ni储氢合金电化学放电PCT曲线及范德霍夫关系。铸态及快淬态合金的电化学PCT曲线显示随着温度的增加,合金的放氢量增加,同时可以看到PCT曲线的平台压不断提高,这说明随着温度的增加,合金氢化物的稳定性逐渐降低,有利于放氢过程进行,从而增加电化学放电容量。通过lnp(H2)与1/T的关系曲线结合范德霍夫方程计算可知

铸态及快淬态CeMg11Ni储氢合金的分解焓值分别为-231 kJ/mol(对于铸态合金),-128 kJ/mol(对于冷却速度为20 m/s快淬态合金),-142 kJ/mol(对于冷却速度为25 m/s快淬态合金)。这进一步证明了合金氢化物的稳定性随着冷却速度的增加而降低,从而增加放电容量,这与图3中合金放电容量的变化趋势相一致。

2.2.2 高倍率放电能力分析

图5所示为铸态及快淬态CeMg11Ni储氢合金的高倍率放电能力(HRD)关系曲线。可见所有曲线的高倍率放电能力随电流密度的增加而降低。放电电流密度越大,HRD越差,这是由于电流密度越大CeMg11Ni合金内部氢扩散速度越大,然而合金表面的电化学反应速率与氢扩散速率不一致,从而多余氢原子复合形成氢气溢出,导致高倍率放电能力越差。由图5分析可知:铸态的CeMg11Ni合金高倍率放电能力是最差的,随着凝固速度的增加,CeMg11Ni储氢合金的高倍率放电能力(HRD)变好,这是由于凝固速度越大,快淬合金的晶粒径越小,晶界越多,氢扩散的通道越多,氢扩散速度就越快;同时由于快淬态合金内部形成大量的非晶结构,这为合金表面的电化学反应提供电催化作用。

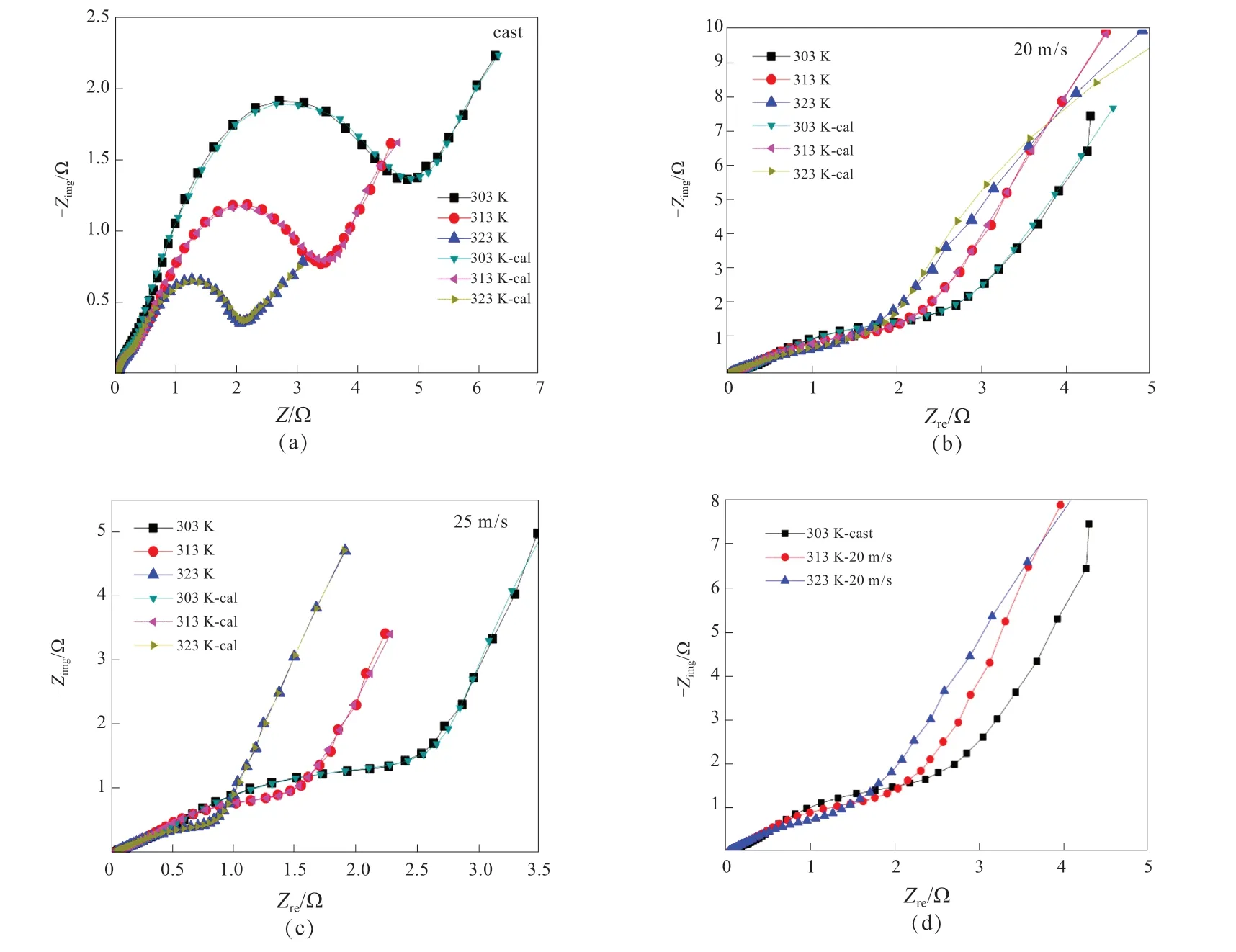

2.2.3 交流阻抗分析

图6所示为铸态及快淬态CeMg11Ni储氢合金交流阻抗图谱。图6(a)~6(c)为铸态及快淬态CeMg11Ni储氢合金在303 K、313 K、323 K温度下的交流阻抗图谱,每个图谱都由高频区和中频区的容抗弧以及高频区的直线部分组成。高频区的容抗弧与合金颗粒之间以及合金颗粒与导电集流体之间的接触阻抗有关(这与电极的制作工艺有关),中频区的容抗弧与合金颗粒的表面电荷传递阻抗有关,高频区的直线部分与氢在合金内部的扩散有关。可以看出高频区的小半圆没有发生变化,这是由于在制作电极过程中的电极材料配比以及压制电极片的时间和压力相同所致;中频区的大半圆,也随温度的增加而减小,说明增加温度有利于降低合金表面的电荷传递电阻增加电荷传递反应;低频区的直线为扩散阻抗,其所占区域与中频区所占区域差不多,说明反应由电子转移和氢向合金体内的扩散速度决定。图6(d)所示为303 K下铸态与快淬态CeMg11Ni合金交流阻抗谱的比较,可以看出随着凝固速度的增加,中频区和低频区的变化非常明显。中频区的铸态CeMg11Ni合金的半圆最大,即此合金的电化学反应阻抗最大,随着凝固速度增加,中频区的半圆弧度减小,即合金的电化学反应阻抗减小。低频区CeMg11Ni合金的直线部分的斜率随冷却速度的增加而增大,说明快淬工艺增强了氢在合金内部的扩散能力。

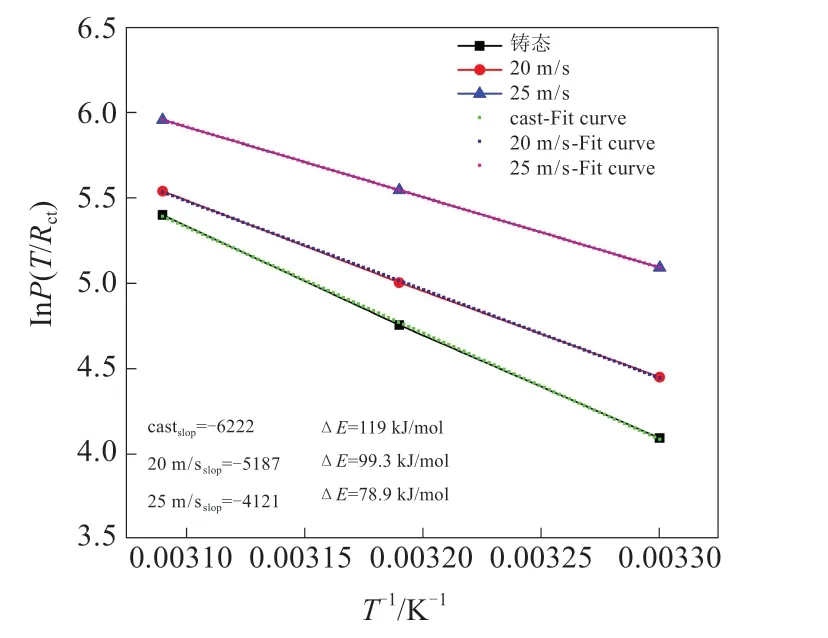

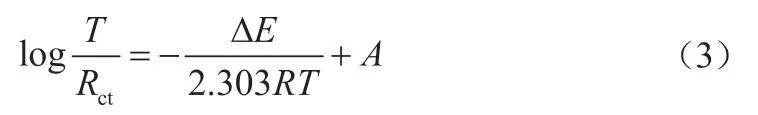

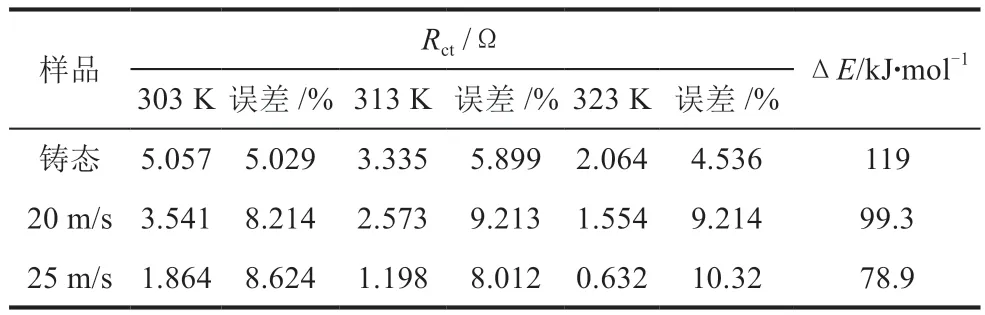

运用Zview软件对铸态及快淬态CeMg11Ni储氢合金在不同温度下的交流阻抗进行拟合可以得到合金颗粒表面的电荷传递电阻Rct值,并分别列于表1中。为了进一步解释合金颗粒表面的电化学活性,图7建立了log(T/Rct)与1/T的关系曲线,通过线性拟合确定斜率的基础上结合式(3)计算合金表面活化能并列于表1中

图4 铸态及快淬态CeMg11Ni储氢合金电化学放电PCT曲线及范德霍夫关系Fig.4 Electrochemistry PCT curves under different temperatures and Van't Hoff relationship of as-cast and quenched CeMg11Ni hydrogen storage alloys

图5 铸态及快淬态CeMg11Ni储氢合金高倍率放电曲线Fig.5 High rate dischargeability curves of as-cast and quenched CeMg11Ni hydrogen storage alloys

图6 (a)~ (c)铸态及快淬CeMg11Ni储氢合金在303 K、313 K、323 K温度下的交流阻抗;(d)铸态、凝固速度为20 m/s和25 m/s的CeMg11Ni储氢合金的交流阻抗Fig.6 (a)~(c) EIS of as-cast and quenched CeMg11Ni hydrogen storage alloy at 303 K、313 K、323 K temperatures;(d) EIS of as-cast and quenched CeMg11Ni hydrogen storage alloy at 303 K temperatures

图7 铸态及快淬态CeMg11Ni储氢合金的log(T/Rct)与1/T的关系曲线Fig.7 log(T/Rct) with 1/T curves of as-cast and quenched CeMg11Ni hydrogen storages

式中,Rct、R、T、A分别代表电荷传递电阻、气体常数、绝对温度以及常数。

表1数据显示,随着冷却速度的增加,合金颗粒表面的活化能逐渐降低,表明快淬工艺有助于改善合金表面的电化学反应活性,降低电荷传递反应阻力,加速电荷传递反应的进行,这与图6中的电化学阻抗谱的变化趋势相一致。

表1 不同温度下铸件合金在20 m/s和25 m/s速度下的电化学阻抗参数Table 1 Electrochemical impedance parameters of cast,20 m/s,25 m/s alloy at different temperature

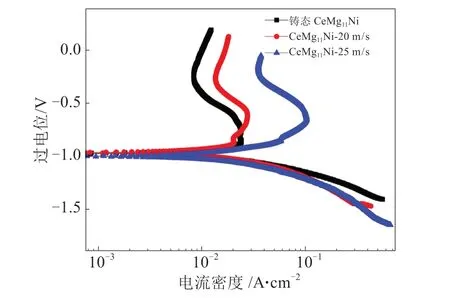

2.2.4 动电位极化曲线分析

图8所示为铸态快淬态CeMg11Ni储氢合金的动电位极化曲线。横向观察可以明显看出动电位极化曲线由两部分组成,下半部分是阴极即正极,上半部分是负极储氢合金电极即阳极;从上部分可以看出随着过电位逐渐变大,电流密度也慢慢变大,但是过电位增加到一定程度,电流密度达到一极限值(称极限电流密度),此时继续增加过电位,电流密度会减小,因为此时电极表面形成钝化层使得参与电极表面的电化学反应的氢原子数目减少而以氢分子的形式溢出。极限电流密度大小可以反映出合金内部的氢扩散快慢。随着凝固速度的增加,CeMg11Ni储氢合金的极限电流密度也增加,即氢扩散能力增加。根据XRD和HRTEM的分析结果可知:快淬使合金内部形成非晶和纳米晶结构,使晶界增加,缩短氢扩散的路径,且在合金内部氢扩散过程中非晶结构提供强有力的催化作用。

图8 铸态及快淬态CeMg11Ni储氢合金动电位极化曲线Fig.8 Potentiodynamic polarization curves of as-cast and quenched CeMg11Ni hydrogen storages

3 结 论

(1)铸态CeMg11Ni储氢合金由多相结构组成。快淬工艺可以促进CeMg11Ni储氢合金内部形成大量的非晶纳米晶结构。

(2)快淬工艺可以显著改善CeMg11Ni储氢合金的活化性能及电化学循环稳定性。对于冷却速度为25 m/s的CeMg11Ni储氢合金,其电化学放电容量降低,这与合金内部非晶结构数量增加有关。

(3)快淬工艺可以减少CeMg11Ni储氢合金氢化物释氢焓值,即降低氢化物的热稳定性。但是,冷却速度太快反而会使合金氢化物释氢焓值升高,解释了冷却速度为25 m/s时CeMg11Ni储氢合金放电容量下降的原因。

(4)快淬工艺可以降低合金表面的活化能,增强电荷传递反应。同时,该工艺也增强合金内部的氢原子扩散能力。这两点共同决定快淬态合金拥有较强的电化学反应动力学性能。