锂离子电池三维层级循环寿命对应关系研究

陈立铎,马天翼,马 绪,吉登粤,孙智鹏,张冬颖

(1中国汽车技术研究中心有限公司,中汽研汽车检验中心(天津)有限公司,天津市电动汽车评价技术企业重点实验室,天津 300300;2北京理工大学材料学院环境科学与工程北京市重点实验室,北京 100081)

我国电动汽车产业在国家政策和技术创新的双重推动下驶入快速发展轨道,呈现了日新月异的发展态势[1-4]。2015年我国凭借33.11万辆的电动汽车销售量首次超越美国,成为全球最大的单一电动汽车市场,并持续保持超过50%的年增长率。截至2017年底,我国电动汽车累计总销量达到172万辆,预计到2020 年将占领全球一半的电动汽车市场。电动汽车近年来的飞速发展,很大程度上得益于动力电池系统性能的发展。电动汽车的续驶里程逐年提高,在汽油价格不断上涨的趋势下,人们在选购车辆的时越发倾向于环保节能的电动汽车。

动力电池系统是电动汽车的能量来源,也是影响电动汽车生产成本、使用寿命和续航里程的关键因素[5-7]。动力电池系统由电池模块、结构系统、电气系统、热管理系统和电池管理系统组成,其中动力电池模块是电池系统的心脏,为系统提供能量,而模块也是由动力电池单体经过串并联组成。动力电池系统中,单体和模组的性能对于动力电池系统整体的电性能和循环寿命起到决定性的影响作用。

近年来,研究人员针对动力电池单体、模组和系统做了大量工作,其中,关注点主要集中在安全性和电性能研究,安全性研究关注电安全、机械安全和环境安全等[8-12]。王芳等[13]在动力电池安全相关领域进行了大量研究,包括针刺、过充、短路等,并对不同热失控触发方式对热失控现象的影响进行了详细的比对分析。电性能研究体现在不同材料体系、不同工艺类型下电池的温度和倍率特性[14-16];电池循环老化这个研究方向,也属于电性能研究范围。目前,多数研究集中在单体级别,在模组和更大尺寸的电池系统级别相关研究鲜有报道。然而,单体只是整车电池系统中的最小单元,模组和系统才更接近于整车使用状态,因此也更具有使用价值。除了现有的模组、电池系统单一尺度下循环寿命研究,找到从单体到模组最终到电池系统的循环寿命层级关系对寿命预测也具有重要意义。

为了准确、系统地分析电池在不同层级循环过程容量、温度变化及层级间存在的趋势关系,本文针对某款锰酸锂软包电池单体,以及由该种单体组成的两种不同型号的模组和两种不同型号的电池系统进行了综合性能的比对分析。通过对比动力电池单体、模组和系统的容量、温升等关键参数在不同循环周期表现,分析了该款电池单体影响不同模组和系统性能的关键因素以及性能变化趋势的对应关系。结果表明,特定的冷却环境下,在循环容量衰减方面,三个层级间关系为电池系统衰减>模组衰减>单体衰减,在循环温度方面,模组温度>单体温度>系统温度。

1 测试方法及技术参数

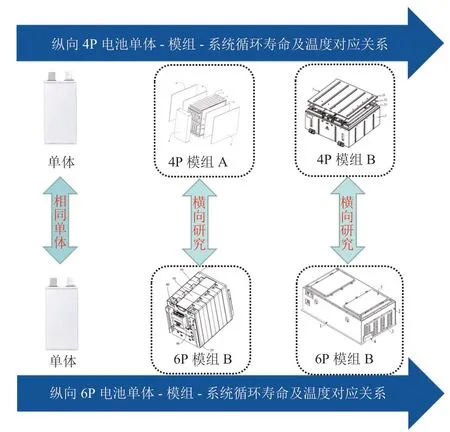

为探究电池从单体到系统层级循环后容量衰减对应关系及内在联系,分别准备3个层级的样品并进行充放电循环。本文以21 A∙h锰酸锂(LiMn2O4)软包电池作为单体层级样品,为保证实验层级间具有可比性,以由此款单体5串组成的4P和6P模组为模组层级样品;相同地,电池系统也选择由此款单体构成的5S4P和5S6P电池包为系统层级样品,本文研究技术路线图如图1。其次,层级内和层级间测试条件应保持一致,包括环境条件、充放电机制、设备精度、热电偶类型等,详细测试方法及参数信息如下。

图 单体-模组-电池系统循环寿命研究路线图Fig.1 Schematic diagram of cycle life of cell-modulebattery system

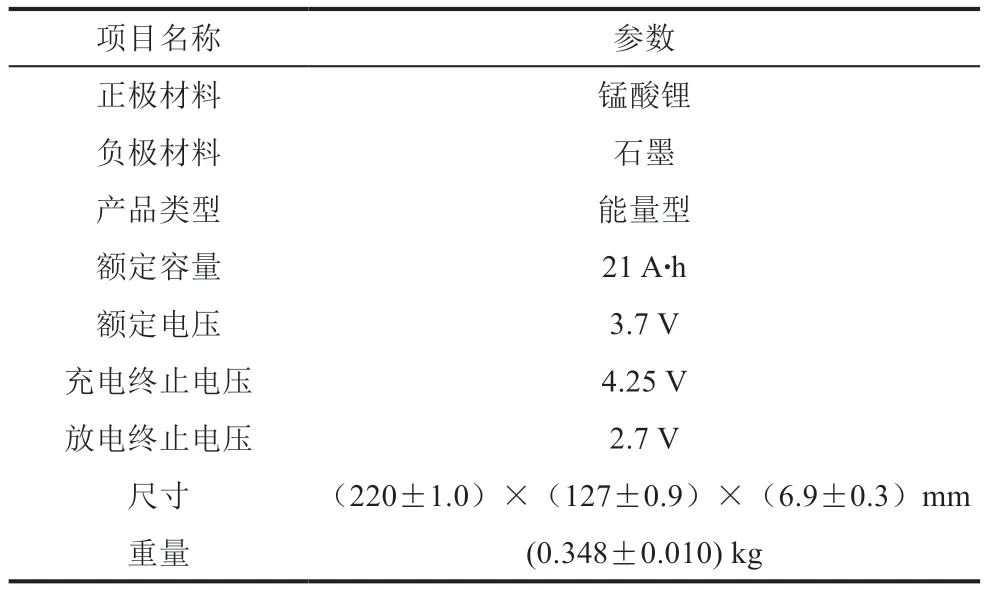

1.1 单体层级

为保证实验准确性,选取两块相同单体电池A & B做为重复试验,样品信息见表1,在25℃同一温度箱内同时开展循环寿命测试。充放电机制为1 C(21 A)充电至上限截止电压4.25 V,静置10 s随即降流到0.5 C继续充电至4.25 V,静置10 s最后0.25 C补电到4.25 V结束充电;充放电之间静置时间为30 min;放电以1 C电流放电到下限截止电压2.7 V。电池充放电设备配置J型热电偶温感器,紧密贴附在电池边缘和几何中心处,用以采集充放电和循环过程中温度变化。

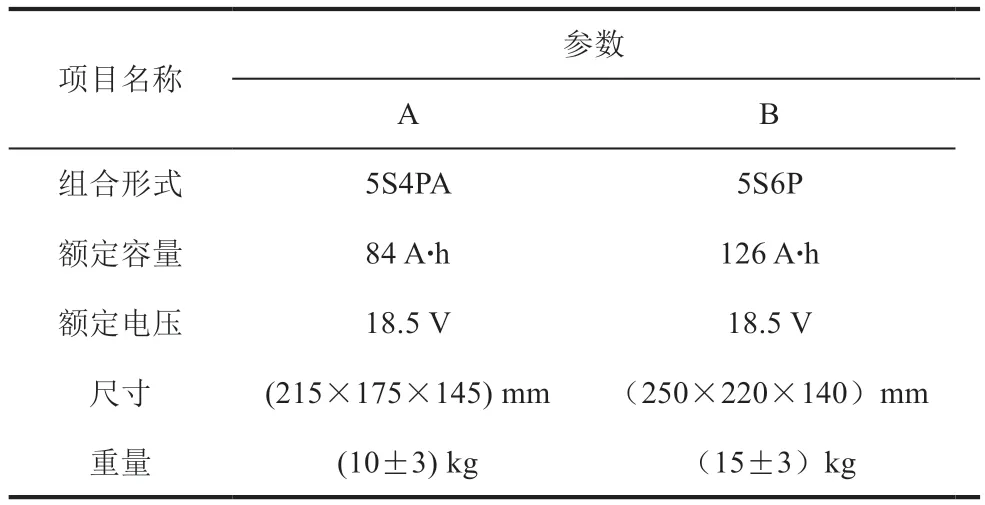

1.2 模块层级

模块循环样品选择1.1节中单体5串构成的电池组,同时,为考察不同单体并联数对模组循环寿命衰减的影响,在模组层级,选取5S4P模组样品A和5S6P模组样品B各一块为研究对象,样品信息见表2。实验在25 ℃恒温箱内进行,模组充电方法与单体充电方法保持一致,充电电流设定1 C,充电到任意单体到达上限截止电压4.25 V,接着降流为0.5 C继续充电到任意单体到达4.25 V,最后以0.25 C补电到任意单体到达4.25 V结束充电;充放电之间静置时间和放电下限截止电压与单体保持一致,分别为30 mins和2.7 V。电池充放电设备同样配置J型热电偶温感器,贴附在模组中间单体负极极耳处,采集模组充放电和循环过程中单体温度变化。

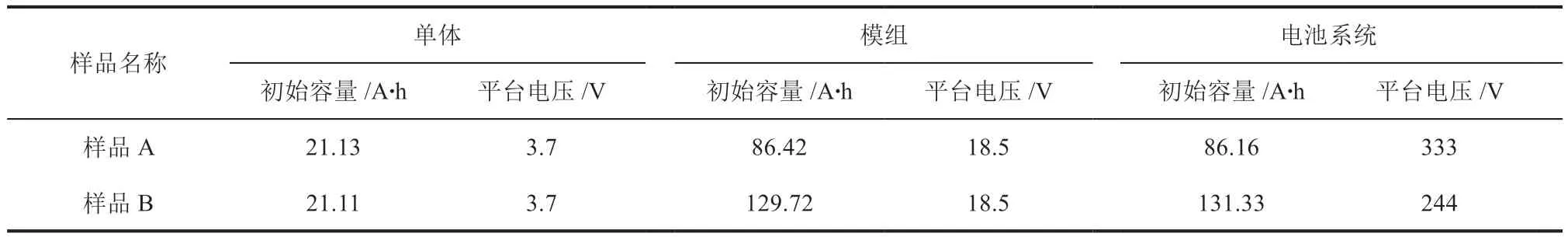

表1 单体电池样品信息Table 1 Sample information of cell

表2 模组样品A和B信息Table 2 Sample information of module A and B

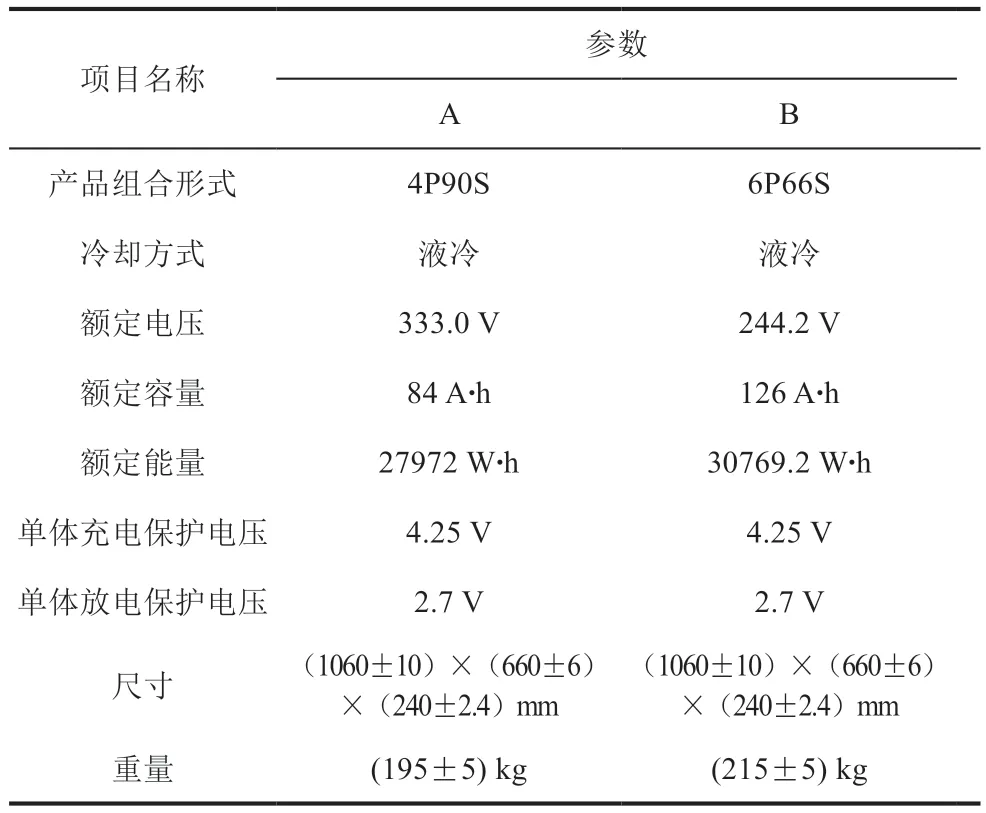

1.3 系统层级

电池系统循环样品选择1.1节中单体成组构成的电池系统,同时,为考察不同单体并联数对电池系统循环寿命衰减的影响,在电池系统层级,同样选取4P90S电池系统样品A和6P66S电池系统样品B为研究对象,样品信息见表3。电池系统的充放电机制与模组保持一致,通过CAN信息记录系统充放电和循环过程中单体温度变化。值得注意的是,电池系统由于体积明显增大,且内部具有保温材料和外壳存在,相比于单体模组,虽然同样在25 ℃箱内,但在充放电循环过程中热量累计会明显突出。基于此种问题,本实验在循环过程中采用液冷方式对电池系统内部热量进行疏散,保证温度不会到达制造商规定的最高使用温度,从而使实验得以持续循环进行。液冷工作方式为,当电池系统单体最高温度高于32 ℃时,以17 L/min的流量通入15 ℃冷却水,直到电池系统单体最高温度低于28 ℃时停止水循环。

表3 电池系统样品A和B信息Table 3 Sample information of battery system A and B

2 结果与讨论

2.1 充放电特性

充放电特性曲线是蓄电池性能的基准曲线,不同材料体系蓄电池其放电特性曲线有很大差异,即使同一型号的电池,由于极板容量不同其放电曲线也不相同。通过它可以直接表达电池两端电压随时间的变化,更重要地是,间接包含充放电过程中电池内阻等指标随时间变化的规律等电池特性,集中体现出电池的容量、内阻、充放电电压平台、极化程度等指标能够推断出电池的大部分特性。因而,特性曲线在一定程度上也可用来反映电池一致性。

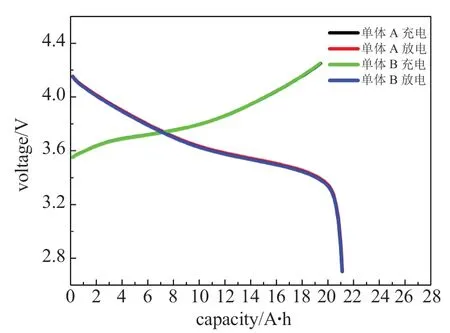

图2为重复实验用两单体电池充放电特性曲线。可以明显看出,无论充电过程还是放电过程,两块样品特性曲线均能高度重合,1 C放电初始容量为21.13 A∙h和21.11 A∙h,电压平台均稳定在是3.7 V,反映出样品具有优良的一致性,这样为后续单体寿命循环和模组、系统寿命循环数据可靠性提供保障。同时单体表现出的高度一致,也将有利于模组、系统容量稳定并减缓循环寿命衰减。

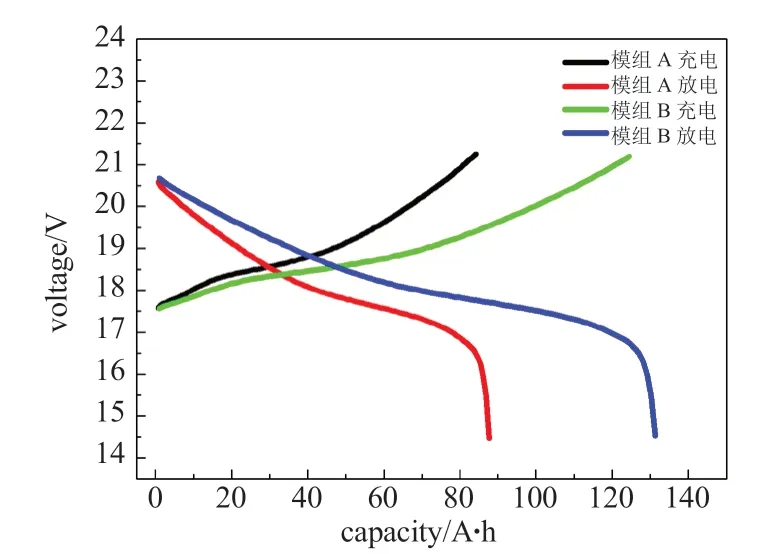

图3为4P & 6P两种并联数模组样品A & B的充放电特性曲线。模组A样品1 C初始容量为86.42 A∙h,模组B样品1 C初始容量为129.72 A∙h。由于并联数的不同,以致B样品电压平台右移,但平台数值大小依然保持一致,均为18.5 V。

图2 单体电池充放电特性曲线Fig.2 Characteristic curve of cell

图3 模组A & B样品充放电特性曲线Fig.3 Characteristic curve of module A & B

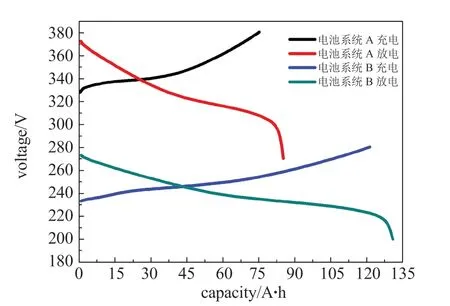

图4 电池系统A & B样品充放电特性曲线Fig.4 Characteristic curve of battery system A & B

图4为4P & 6P两种并联数电池系统样品A & B的充放电特性曲线。系统A样品1 C初始容量为86.16 A∙h,系统B样品1 C初始容量为131.33 A∙h。与模组电压平台不同,A & B系统特性曲线不仅存在并联数不同所致的B样品平台右移,还存在由串联数所致的B样品平台下移,且333 V和244 V的平台电压与串联数比例刚好吻合。单体、模组、电池系统充放电特性曲线反映出的样品初始信息如表4。

2.2 循环寿命衰减情况

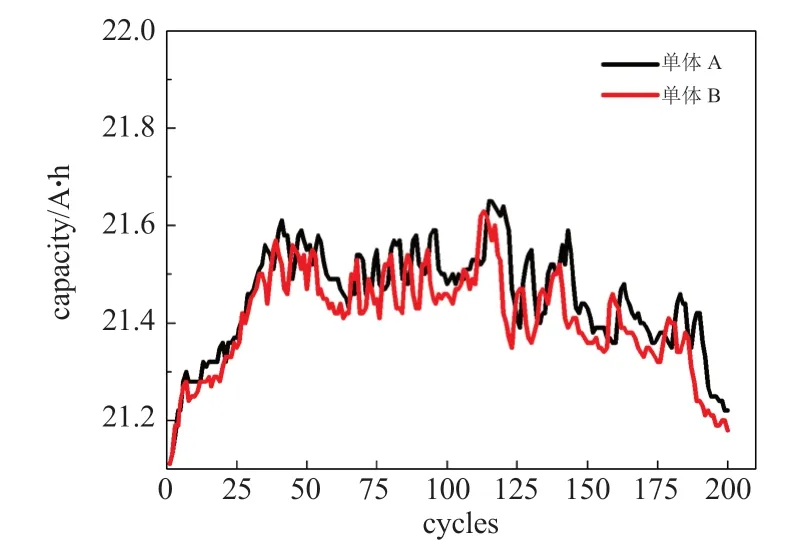

图5为两块相同单体电池循环衰减情况。A样品初始容量21.13 A∙h,循环200次后容量剩余21.22 A∙h,容量保持率为100.4%;B 样品初始容量21.11 A∙h,循环200次后容量剩余21.18 A∙h,容量保持率为100.2%。两块电池不仅在充放电特性曲线上具有高度一致性,在循环寿命衰减方面依然保持高度同步,200次循环容量保持率仅仅相差0.2%。观察两块电芯循环容量趋势,在前50次左右容量先增加,随后才开始下降。这是由于单体在循环初期进行了缓慢的活化过程,电池正负极在前50周的脱嵌锂过程中逐渐形成了适应当前充放电倍率的介孔结构,使电池容量缓慢增加,而后续循环周期的容量衰减是由于电池老化造成的正常衰减过程。

图5 单体电池循环寿命衰减Fig.5 Cycle life of cell

表4 单体、模组、电池系统充放电特性曲线信息Table 4 The informtion of characteristic curve for battery

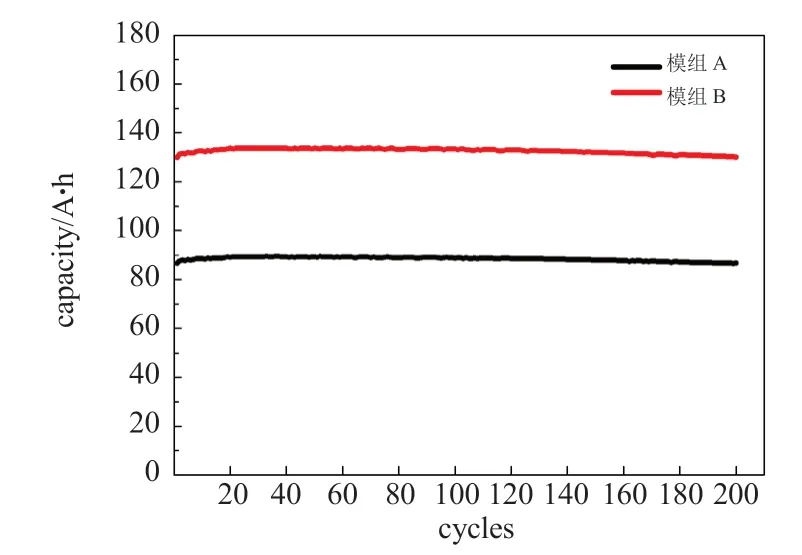

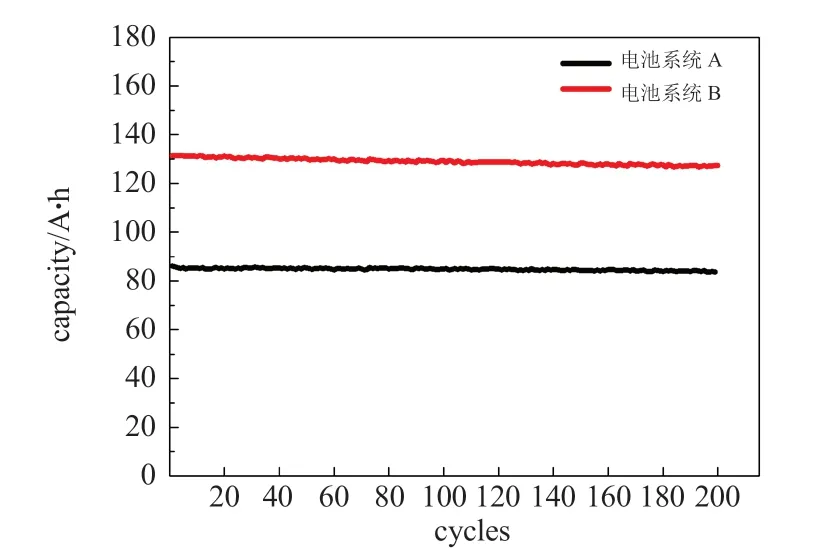

图6为模组样品A & B循环衰减情况。模组依然存在初始阶段活化所致容量上升现象。A样品初始容量86.42 A∙h,循环200次后容量剩余86.65 A∙h,容量保持率为100.3%;B 样品初始容量129.72 A∙h,循环200次后容量剩余130.06 A∙h,容量保持率为100.3%。分析数据发现,两种型号模组虽然并联数所致初始容量不同,但在相同循环机制下,容量衰减保持一致,容量保持率均为100.3%。图7为电池系统样品A & B循环衰减情况。A样品初始容量86.16 A∙h,循环200次后容量剩余83.59 A∙h,容量保持率为97.0 %;B 样品初始容量131.33 A∙h,循环200次后容量剩余127.36 A∙h,容量保持率为97.0%。

图6 模组A & B循环寿命衰减Fig.6 Cycle life of module A & B

图7 电池系统A & B循环寿命衰减Fig.7 Cycle life of battery system A & B

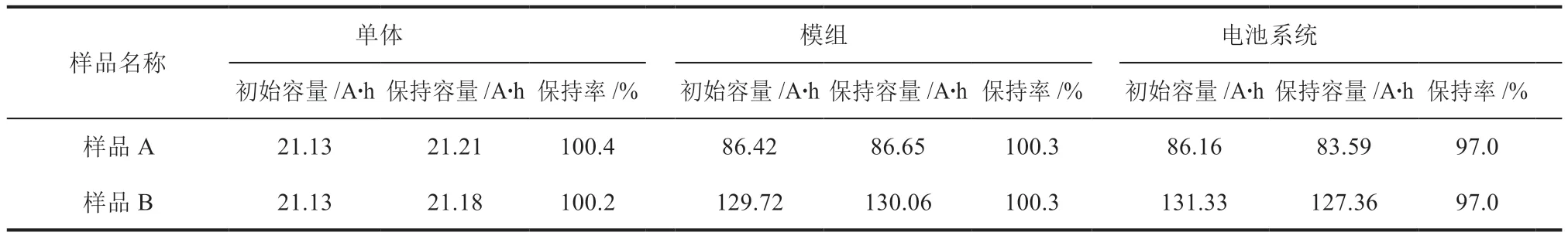

综合以上结果,两种型号的不同并联数并不会影响到容量衰减情况。在模组级别,4P样品容量保持率为100.3%,6P样品容量保持率同样为100.3%;在电池系统级别,4P和6P样品容量保持率也保持一致,均为97.0%。单体、模组及电池系统详细容量衰减汇总数据见表5。

横向比较两种样品循环衰减情况能够反映蓄电池相同层级下相互关系,得到的是同层级下两种样品的衰减趋势。与此同时,通过纵向比较同一型号不同层级样品衰减情况,可反映单体-模组-电池系统三个层级间的对应关系。

由表5可得到4P型号相关信息如下:样品A单体初始容量为21.13 A∙h,循环200次后容量剩余21.21 A∙h,容量保持率为100.4%;4P模组样品初始容量86.42 A∙h,循环200次后容量剩余86.65 A∙h,容量保持率为100.3%;4P电池系统样品初始容量86.16 A∙h,循环200次后容量剩余83.59 A∙h,容量保持率为97.0 %。可见从容量保持率角度,电池系统衰减速度>模组衰减速度>单体衰减速度。

表5中6P型号样品A单体初始容量21.13 A∙h,循环200次后容量剩余21.22 A∙h,容量保持率为100.4%;6P模组样品初始容量130.06 A∙h,循环200次后容量剩余21.18 A∙h,容量保持率为100.3%;6P电池系统样品初始容量131.33 A∙h,循环200次后容量剩余127.36 A∙h,容量保持率为97.0%。在另一型号电池样品中再一次佐证了电池系统衰减速度>模组衰减速度>单体衰减速度这一层级间对应关系。

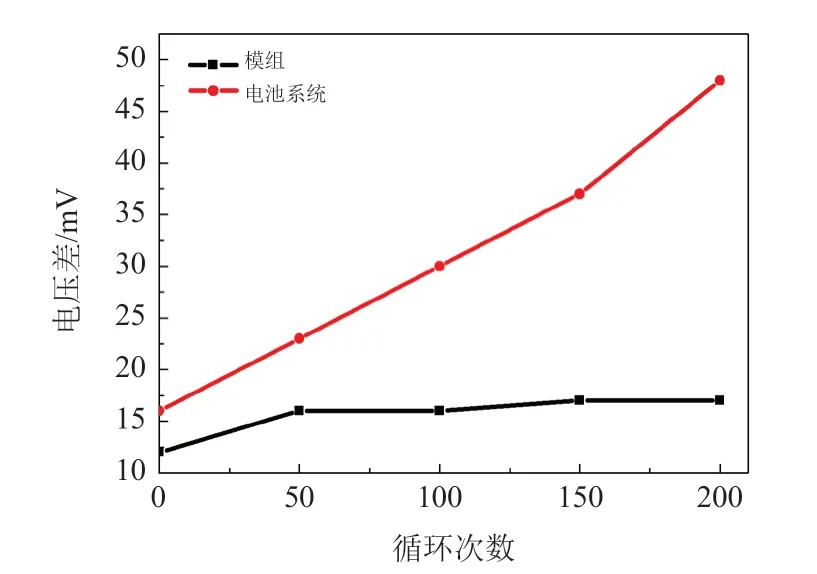

图8 模组 & 系统样品A充电截止条件下压差变化Fig.8 Voltage difference of module & system A under upper cut-off voltage

表5 单体、模组、系统容量衰减汇总数据Table 5 Summary data of capacity attenuation

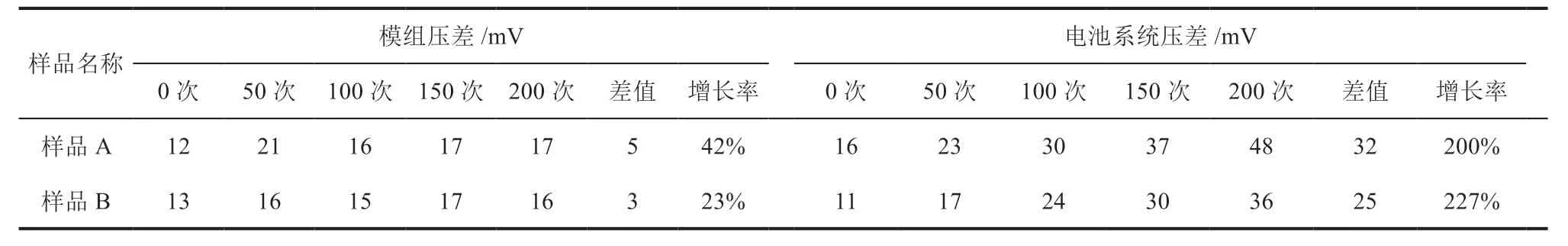

单体在循环过程除了正常老化衰减,同时存在使容量上升的活化效应。模组相比于单体,依然存在同等强度的活化效应,同时由于多个单体串联,一致性的差别在一定程度上使容量衰减加快,但考虑只有5串,因此模组一致性引起的容量衰减相对单体并不显著。对应结果显示,模组和单体200次容量保持率相差不大,分别为100.3%和100.4%。而到了电池系统层级,除了同等强度的活化效应,以电池系统样品A为例,由于串联数达到99,数额明显高于模组5串,数量庞大的单体中只要有一个或几个电芯由于一致性导致的性能衰减先于其他电芯发生变化,即可造成整个系统的容量产生损失,一致性引起的容量衰减效应显著增加。从表8中可以看出,模组样品A完成200次循环,充电截止条件下的压差只增长了5 mV,增长率42%。到了电池系统层级,样品A压差增长了32 mV,增长率达200%,明显高于模组级别。因此,在样品动态一致性上可以一定程度解释不同层级下的循环衰减关系。

2.3 循环温度情况

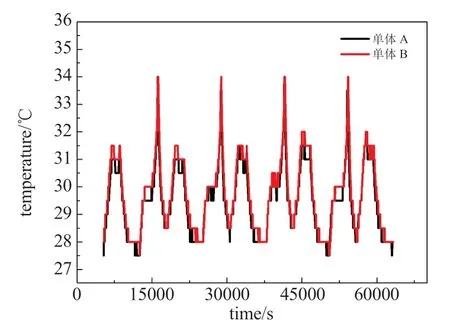

图9为两块相同单体电池4个完整循环温度变化情况,此处温度代表软包电芯中心点即电芯最高温度。两块电芯温度变化趋势基本吻合,因此可以以其中A样品分析。循环从充电开始,到充电结束对应温度从室温升高到31.5 ℃,随后静置30 mins对应温度开始下降,放电开始前温度基本可以恢复到室温,放电温升较充电温升高,最高温度达到34.0 ℃,静置结束后开始进入下一个循环,温度也随之循环。在逐步的循环过程中,由于在静置时间内温度基本都可以从充放电结束后的较高温度恢复到室温,因此最高温度也维持在34.0 ℃左右,并没有随着循环的延长而发生温度累积升高现象。

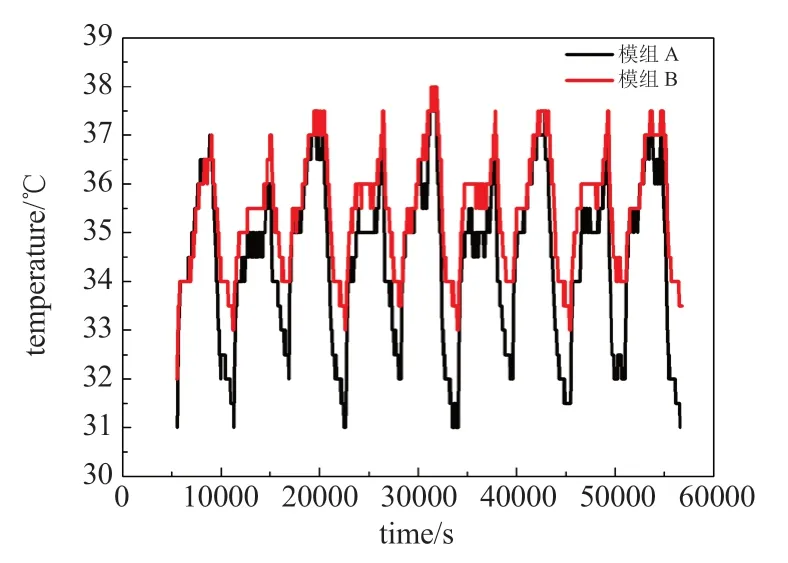

图10为模组样品A & B4个完整循环温度变化情况。一个周期内温度变化同样包含两个上升段和两个静置冷却段,放电温升达7.5 ℃大于充电温升5.5 ℃。随着循次数增加,温度依然没有发生累积升高现象,且两块模组样品趋势至终保持基本吻合,也反映出不同并联数的两种型号模组良好的温度的一致性。

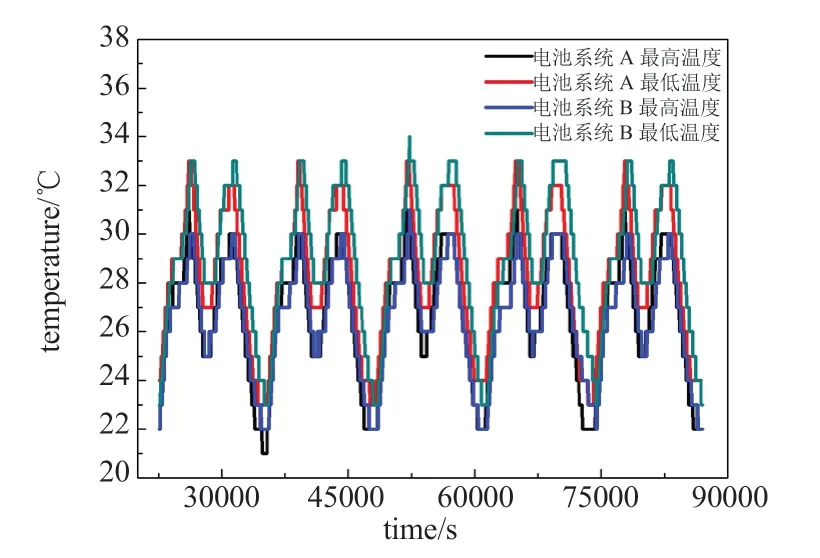

图11为电池系统样品A & B4个完整循环温度变化情况。对于同一种型号,系统内部最高温度均高于最低温度1~2 ℃,放电温升11 ℃高于充电温升5 ℃;对于不同种型号,两个系统样品温度趋势至终保持基本吻合,也反映出不同并联数的两种型号系统具有良好的温度一致性。

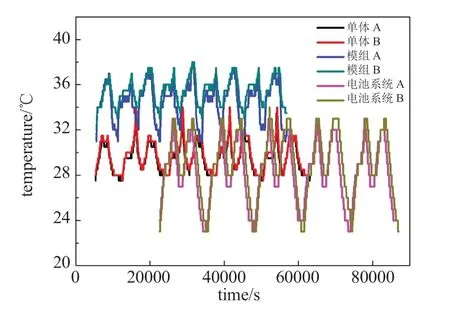

通过将不同型号、不同层级间样品循环温度绘制一起,可以纵向研究4P & 6P两种型号单体-模组-电池系统循环温度对应关系,如图12所示。可以明显看出,不同并联数两种型号无论在模组还是系统层级,样品温度变化趋势至终基本保持吻合。此外还可以得到,在本文所述的特定冷却环境下,循环过程中存在模组温度>单体温度>电池系统温度这一层级间温度对应关系。分析原因发现,单体循环直接暴露在25 ℃环境条件下,有利于热量交换;模组由于多个单体成组导致的局部密闭结构,即便是在25 ℃环境条件下,内部热量不能及时散出,热传导将温度传递至四周,因此模组负极极耳处的温度会高于单体中心温度;而电池系统成组率更高,热量累积将更加明显,但在外部冷却系统干预下,使得充放电结束温度稳定在28~33 ℃。

图9 单体循环温度变化图Fig.9 Cycle temperature of cell

图10 模组A & B循环温度变化Fig.10 Cycle temperature of module A & B

表6 模组和系统充电截止条件下电压差值Table 6 Voltage difference of battery under upper cut-off voltage

图11 电池系统A & B循环温度变化Fig.11 Cycle temperature of battery system A & B

图12 单体-模组-电池系统循环温度变化Fig.12 Cycle temperature of cell-module-battery system

3 结 论

本文以两种型号的单体、模组、电池系统为研究对象,重点关注循环过程中同一层级不同型号以及同一种型号不同层级间的电化学特性、循环容量衰减和循环温度变化情况。率先开展了单体-模组-电池系统循环寿命层级间对应关系研究,得到主要结论如下。

(1)纵向比较单体以及由此单体组成的模组和电池系统,在循环容量衰减方面,由一致性导致的差异,模组样品A完成200次循环,充电截止条件下的压差只增长了5 mV,增长率42%。电池系统层级,样品A压差增长了32 mV,增长率达200%,明显高于模组级别。因此三个层级间关系为电池系统衰减速度>模组衰减速度>单体衰减速度。

(2)在本文特定的冷却环境,即单体、模组于25 ℃恒温环境,电池系统为维持循环持续进行而采用液冷的条件下,由不同结构引起的热传导和热扩散效率差异导致三个层级间循环温度关系为模组温度>单体温度>系统温度。