普通铣工实习教学内容的改进

王辉

摘要:本文从本科院校的铣工实习教学出发,结合机械专业的理论知识和学生的专业基础,改进了铣工的实习内容。

关键词:铣工;凸形滑块;凹形滑块;工艺;配合

中图分类号:G712 文献标识码:A 文章编号:1003-2177(2019)23-0086-02

铣工实习是金工实习中的重要内容之一,铣床的功能非常强大,能加工多种零件,但是在以往的铣工实习教学中,只要求学生加工比较简单的零件,而且没有装配要求,使学生学到的技能甚少。铣工实习内容的制定既要结合理论教学内容,又要结合铣工训练技能,达到理论联系实践。鉴于以上情况,作者花了大量的时间为本科生制定了如下的铣工实习内容。学生通过加工凸形滑块和凹形滑块两个工件,可以学习铣六面体,斜面,台阶,直角槽等铣工的基本加工技能,要求这两个工件满足配合精度。

1凸形滑块的加工工艺路线

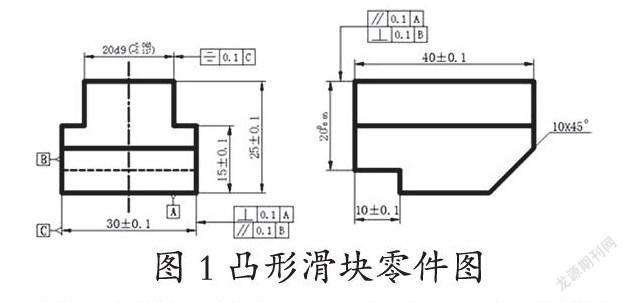

凸形滑块零件图如图1所示,凸形滑块加工工艺路线如下:

(1)下料。下棒料D40*42,去毛刺。

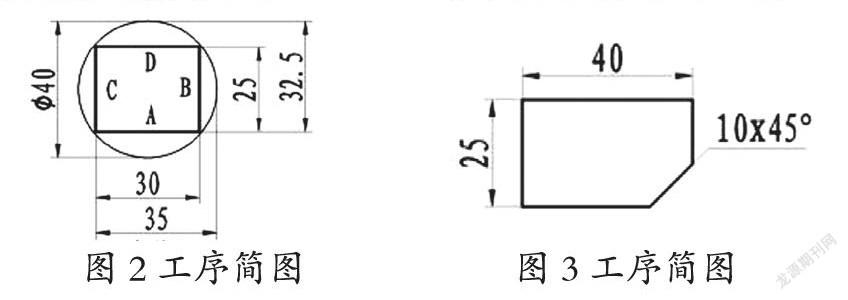

(2)划线。参考工序简图1,在总长度尺寸40两端面上,划出尺寸30左右两端面边界线;划出尺寸25上下两端面边界线。

(3)铣长方体。用平口钳装夹,参考划线尺寸加工。1)加工基准面(A面)。(逆铣)粗铣尺寸32.5下端面,刀具最大切深1mm,分层铣削,留加工余量0.5mm,铣至尺寸33mm。试切,测量计算精铣余量,(顺铣)精铣尺寸32.5下端面。2)加工垂直面(B面)。工件旋转90°,以A面为定位基准,A面贴合固定钳口,粗、精铣B面,保证垂直度0.1mm。3)加工垂直面(C面)。工件翻转180°,仍以A面为定位基准,A面贴合固定钳口,粗、精铣C面,使尺寸30达图并保证垂直度和平行度0.1mm。4)加工平行面(D面)。工件旋转90°,A面贴合平行垫铁,粗、精铣D面,使尺寸25达图并保证平行度0.1mm。去毛刺。

(4)划线。划出总长度尺寸40两端面边界线。

(5)铣平面。将工件一端朝上立起,另一端面贴合平行垫铁,用直角尺找正方位并用平口钳装夹。1)粗、精铣一端面至尺寸41mm。2)工件翻转180°,粗、精铣另一端面,使总长度尺寸40mm达图,并保证垂直度0.1mm。去毛刺。

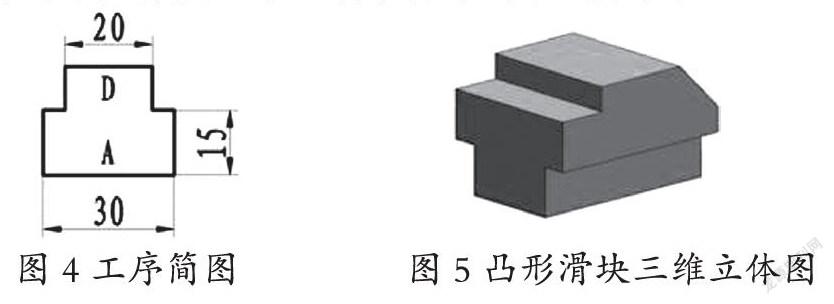

(6)划线。参考工序简图2、3,在尺寸30两端面上,划出尺寸10×10斜面边界线,并划出两斜线。

(7)铣斜面。尺寸30两端面贴合钳口。用划线找正法(或倾斜垫铁法),用划线盘找正斜线方位并用平口钳装夹。1)粗铣斜面。刀具每次最大切深1mm,分层铣削,留余量0.5mm。2)精铣斜面。需再次应用划线盘重新校正斜线,精铣尺寸10×45°斜面达图。去毛刺。

(8)划线。参考工序简图4,在总长度尺寸40两端面上,划出尺寸15上两端面边界线:划出尺寸20左右两端面边界线。

(9)铣台阶。A面贴合平行垫铁,D面朝上伸出钳口外至少15mm,用平口钳装夹。1)对刀。侧刃对刀,然后让刀;将工作台横向移动4.5mm,留余量0.5mm;抬刀至工件上方安全位置;底刃对刀,然后让刀。2)(逆铣)粗铣台阶。刀具最大切深1mm,留余量0.5mm,铣至尺寸4.5mm×9.5mm,纵向退刀。3)将工件移到刀具的另一侧,粗铣另一台阶,留余量0.5mm,铣至尺寸4.5mm×9.5mm。4)(顺铣)精铣台阶。试切,测量计算精铣余量,调整背吃刀量和侧吃刀量,精铣台阶的底面和侧面。5)将工件移到刀具的另一侧;底刃、侧刃分别再次对刀;精铣另一台阶的底面和侧面,使尺寸15,20均达图。去毛刺。

(10)划线方法参考工序8,工序内容参考工序9。尺寸40两端面贴合钳口,用平口钳装夹。成品的结构形状如凸形滑块三维立体图,如图5所示。

2凹形滑块的加工工艺路线

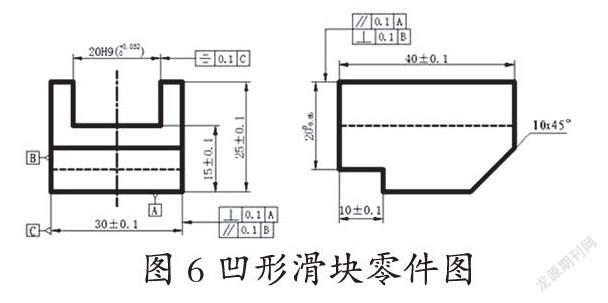

凹形滑块零件图如图6所示。凹形滑块加工工艺路线如下:

(1)下料。下棒料D40*42,去毛刺。

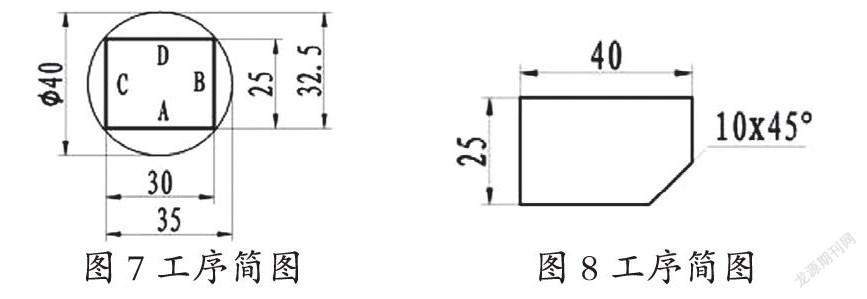

(2)划线。参考工序简图7,在总长度尺寸40两端面上,划出尺寸30左右两端面边界线;划出尺寸25上下两端面边界线。

(3)铣长方体。用平口钳装夹,参考划线尺寸加工。工序内容同凸形滑块工序3。去毛刺。注意:停机床后,测量尺寸。

(4)划线。划出总长度尺寸40两端面边界线。

(5)铣平面。将工件一端朝上立起,另一端面贴合平行垫铁,用直角尺找正方位并用平口钳装夹。1)粗、精铣一端面至尺寸41mm。2)工件翻转180°,粗、精铣另一端面,使总长度尺寸40mm达图,并保证垂直度0.1mm。去毛刺。

(6)划线。参考工序简图7、8,在尺寸30两端面上,划出尺寸10×10斜面边界线,并划出两斜线。

(7)铣斜面。尺寸30两端面贴合钳口。用划线找正法(或用倾斜垫铁法),用划线盘找正斜线方位并用平口钳装夹。1)粗铣斜面。刀具每次最大切深1mm,分层铣削,留余量0.5mm。2)精铣斜面。需再次应用划线盘重新校正斜线,精铣尺寸10×45°斜面达图。去毛刺。

(8)划线。在尺寸30两端面上,划出尺寸5×10台阶的边界线。

(9)铣台阶。尺寸40两端面贴合钳口,A面朝上伸出钳口外至少10mm,用平口钳装夹。1)对刀。侧刃对刀,然后让刀;将工作台横向移动9.5mm,留余量0.5mm;抬刀至工件上方安全位置;底刃对刀,然后让刀。2)(逆铣)粗铣台阶。刀具最大切深1mm,留余量0.5mm,铣至尺寸4.5mm×9.5mm,纵向退刀。3)将工件移到刀具的另一侧,粗铣另一台阶,留余量0.5mm,铣至尺寸4.5mm×9.5mm。4)(顺铣)精铣台阶。试切,测量计算精铣余量,调整背吃刀量和侧吃刀量,精铣台阶的底面和侧面。5)将工件移到刀具的另一侧;底刃、侧刃分别再次对刀;精铣另一台阶的底面和侧面,使尺寸5,10均达图。去毛刺。

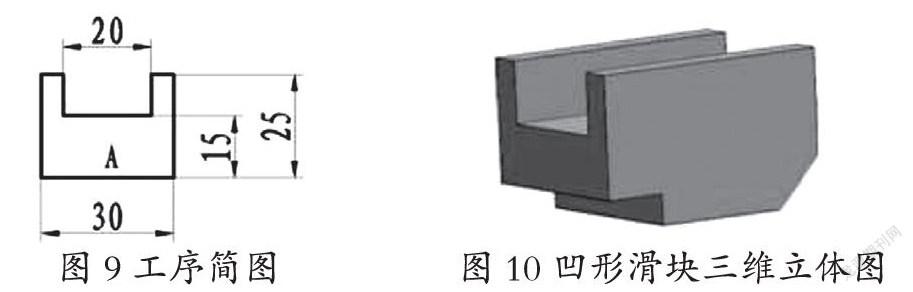

(10)划线。参考工序简图9,在总长度尺寸40两端面上,划出尺寸10×20直角槽的边界线。

(11)铣直角槽。A面贴合平行墊铁,D面朝上伸出钳口外15mm左右,用平口钳装夹。1)对刀。侧刃对刀(擦纸法),然后让刀;横向移动工作台24mm,使刀具对准槽中心线;抬刀至工件上方安全位置;底刃对刀,然后让刀。2)(逆铣)粗铣直角槽深度。分层铣削,留余量0.5mm,铣至槽深尺寸9.5mm,纵向退刀。3)粗铣直角槽宽度。刀具深度尺寸不变,两侧分别横向进刀,纵向走刀扩铣槽的两侧,两侧各留余量0.5mm,铣至槽宽尺寸19mm。4)(顺铣)精铣直角槽。试切,测量计算精铣余量,精铣直角槽的底面和一侧面,横向退刀。5)将工件移到刀具的另一侧,然后抬刀;底刃、侧刃分别再次对刀;试切,精铣直角槽的底面和另一侧面,使尺寸10,20均达图,并保证对称度0.1mm。去毛刺。成品的结构形状如凹形滑块三维立体图,如图10所示。

3注意事项

(1)实习之前,学生的着装要做到三紧,即拉链要拉紧,领口和袖口要扣紧。

(2)刀具最大切削深度是1mm,是为了防止刀具崩刃,伤及面部和眼睛。而且,加工钢料时,必须戴护目镜。

(3)提醒学生不要过度地弯腰或者低头观察工件切削情况,以免飞出的切屑伤人。

(4)实习指导教师要不断地巡视,若发现学生的不规范操作,一定要及时制止和纠正。

参考文献

[1]高育森.关于机械类专业铣工实习的改革与实践[J].福建农林大学机电工程学院,2018(6):101-102+111.

[2]曲全鹏.价值工程训练学习方法探究[J].河南工程学院工程训练中心,2018(9):219-220.