某大型水陆两栖飞机主起落架缓冲性能联合仿真分析

边宝龙

摘要:本文以某大型水陆两栖飞机(以下简称某型飞机)主起落架为例,介绍了一种联合仿真研究起落架缓冲性能的方法。结合实际情况,本文首先利用Virtual.Lab Motion建立了多体动力学分析模型,然后根据缓冲器参数建立Imagine.Lab AMESim緩冲器液压模型,最后通过两个软件的联合,仿真计算了某型飞机主起落架的缓冲性能。通过对缓冲器参数的调整,优化了缓冲器设计,为起落架的试验奠定了理论基础。本文提供了一个研究起落架缓冲性能的新方法,与试验结果对比表明,该方法是有效的。

关键词:起落架;联合仿真;缓冲器;水陆两栖飞机

引言

在以往的起落架缓冲性能仿真研究中,一般是在动力学软件中建立起落架的刚体模型,然后对于缓冲器的处理,采用直接输入数学公式的方法。这样外表看起来是仿真模型,其实只是个仿真的壳子,而没有对起落架缓冲性能的核心—缓冲器进行仿真。本文以某型水陆飞机主起为分析对象,用软件AMESim建立缓冲器液压模型,然后用其代替Motion动力学模型中的缓冲器,然后将二者通过实时数据交换接口连接起来,作为完整的起落架模型进行落震仿真。Imagine.Lab AMESim提供了一个完整的一维仿真平台,可对多领域智能系统进行建模和分析。而Virtual.Lab Motion是专业的多体动力学仿真软件,通过二者的联合可以发挥其各自的优势,使起落架的落震模型更趋于精确。

1.起落架力学模型

在某型飞机主起落架模型中,整个系统的质量为起落架的相当质量md,其值按照CCAR-25的要求确定。为了较好的模拟起落架结构中各部分的运动特点,把该质量分为两部分:下部质量m:包括作用在摇臂重心处的摇臂质量mp和集中在机轮轮轴上的机轮质量mk。M=md-m为上部质量。而缓冲器由AMESim模型代替。起落架力学模型如图1所示。

此外,升重比L=1。

起落架力学方程的建立:

由![]() 得:

得:

由![]() 得:

得:

式中:

X为阻力;![]() 为摩擦系数;

为摩擦系数;![]() 为轮胎所受到的地面载荷;

为轮胎所受到的地面载荷;![]() 为上部质量中心处的水平加速度;

为上部质量中心处的水平加速度;![]() 为下部质量中心的水平加速度;Y为升力;

为下部质量中心的水平加速度;Y为升力;![]() 为上部质量重心的垂直加速度;

为上部质量重心的垂直加速度;![]() 为下部质量中心的垂直加速度;

为下部质量中心的垂直加速度;

2.仿真模型的建立

由于起落架自身零部件较多,如果按实际零部件分别添加运动缚及相关条件,并进行计算,将大大增加设计人员的工作量和计算机的计算时间,然而这样做并不能明显提升仿真结果的精度,反而可能隐藏很多设置错误。因此,在不改变起落架机构原理的情况下,需要将起落架实际结构进行简化。

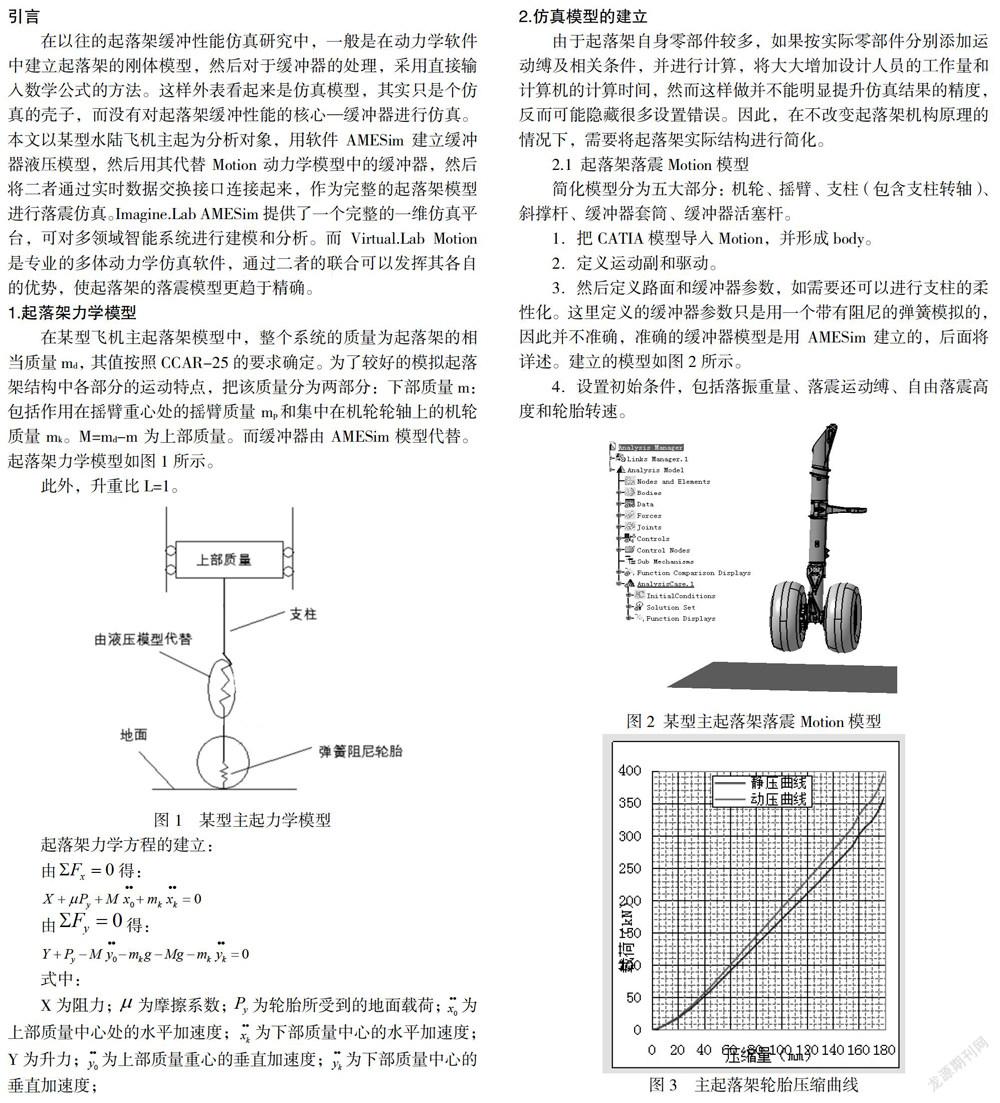

2.1 起落架落震Motion模型

简化模型分为五大部分:机轮、摇臂、支柱(包含支柱转轴)、斜撑杆、缓冲器套筒、缓冲器活塞杆。

1.把CATIA模型导入Motion,并形成body。

2.定义运动副和驱动。

3.然后定义路面和缓冲器参数,如需要还可以进行支柱的柔性化。这里定义的缓冲器参数只是用一个带有阻尼的弹簧模拟的,因此并不准确,准确的缓冲器模型是用AMESim建立的,后面将详述。建立的模型如图2所示。

4.设置初始条件,包括落振重量、落震运动缚、自由落震高度和轮胎转速。

图2 某型主起落架落震Motion模型

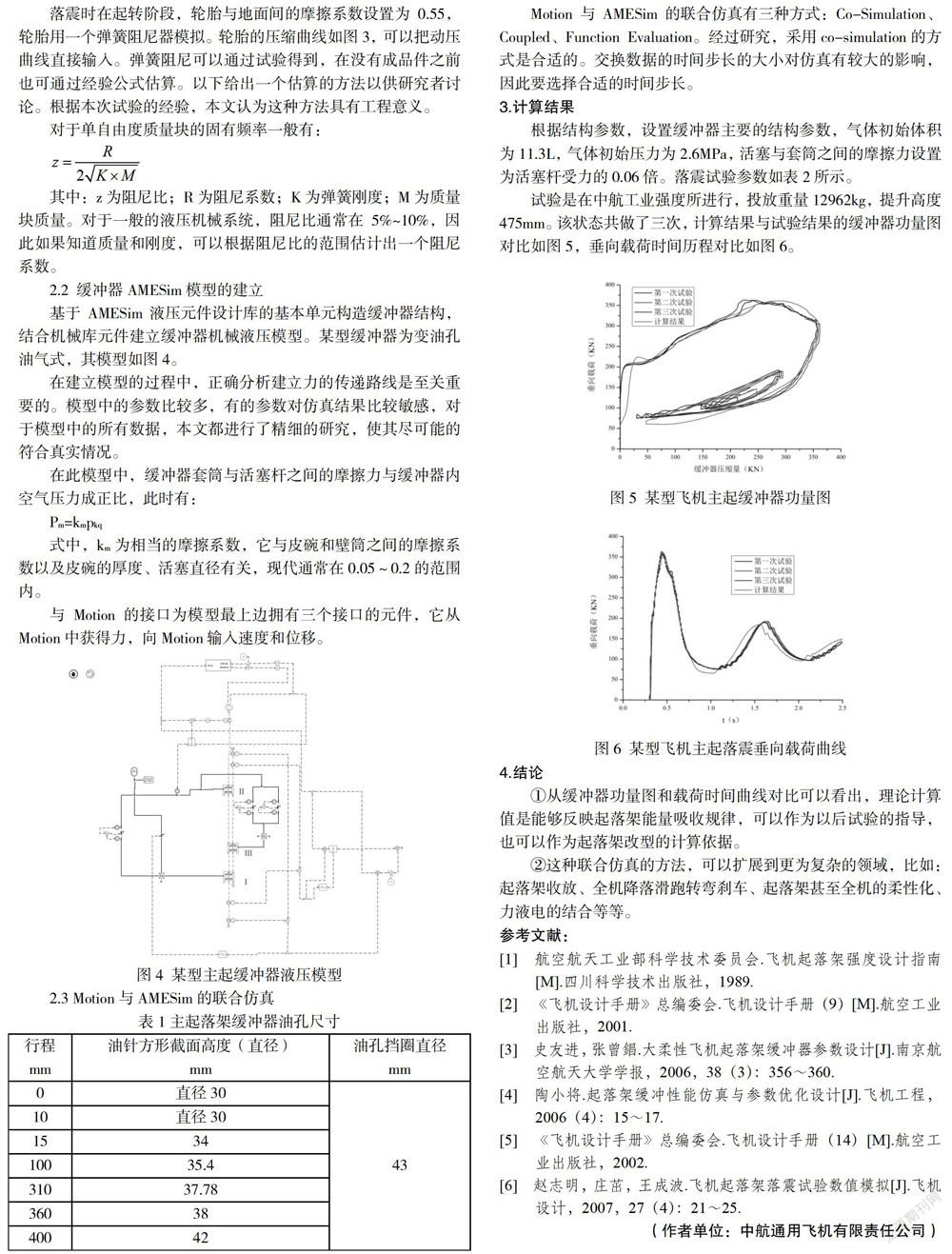

图3 主起落架轮胎压缩曲线

落震时在起转阶段,轮胎与地面间的摩擦系数设置为0.55,轮胎用一个弹簧阻尼器模拟。轮胎的压缩曲线如图3,可以把动压曲线直接输入。弹簧阻尼可以通过试验得到,在没有成品件之前也可通过经验公式估算。以下给出一个估算的方法以供研究者讨论。根据本次试验的经验,本文认为这种方法具有工程意义。

对于单自由度质量块的固有频率一般有:

![]()

其中:z为阻尼比;R为阻尼系数;K为弹簧刚度;M为质量块质量。对于一般的液压机械系统,阻尼比通常在5%~10%,因此如果知道质量和刚度,可以根据阻尼比的范围估计出一个阻尼系数。

2.2 缓冲器AMESim模型的建立

基于AMESim液压元件设计库的基本单元构造缓冲器结构,结合机械库元件建立缓冲器机械液压模型。某型缓冲器为变油孔油气式,其模型如图4。

在建立模型的过程中,正确分析建立力的传递路线是至关重要的。模型中的参数比较多,有的参数对仿真结果比较敏感,对于模型中的所有数据,本文都进行了精细的研究,使其尽可能的符合真实情况。

在此模型中,缓冲器套筒与活塞杆之间的摩擦力与缓冲器内空气压力成正比,此时有:

Pm=kmpkq

式中,km为相当的摩擦系数,它与皮碗和壁筒之间的摩擦系数以及皮碗的厚度、活塞直径有关,现代通常在0.05~0.2的范围内。

与Motion的接口为模型最上边拥有三个接口的元件,它从Motion中获得力,向Motion输入速度和位移。

图4 某型主起缓沖器液压模型

2.3 Motion与AMESim的联合仿真

Motion与AMESim的联合仿真有三种方式:Co-Simulation、Coupled、Function Evaluation。经过研究,采用co-simulation的方式是合适的。交换数据的时间步长的大小对仿真有较大的影响,因此要选择合适的时间步长。

3.计算结果

根据结构参数,设置缓冲器主要的结构参数,气体初始体积为11.3L,气体初始压力为2.6MPa,活塞与套筒之间的摩擦力设置为活塞杆受力的0.06倍。落震试验参数如表2所示。

试验是在中航工业强度所进行,投放重量12962kg,提升高度475mm。该状态共做了三次,计算结果与试验结果的缓冲器功量图对比如图5,垂向载荷时间历程对比如图6。

4.结论

①从缓冲器功量图和载荷时间曲线对比可以看出,理论计算值是能够反映起落架能量吸收规律,可以作为以后试验的指导,也可以作为起落架改型的计算依据。

②这种联合仿真的方法,可以扩展到更为复杂的领域,比如:起落架收放、全机降落滑跑转弯刹车、起落架甚至全机的柔性化、力液电的结合等等。

参考文献:

[1] 航空航天工业部科学技术委员会.飞机起落架强度设计指南[M].四川科学技术出版社,1989.

[2] 《飞机设计手册》总编委会.飞机设计手册(9)[M].航空工业出版社,2001.

[3] 史友进,张曾錩.大柔性飞机起落架缓冲器参数设计[J].南京航空航天大学学报,2006,38(3):356~360.

[4] 陶小将.起落架缓冲性能仿真与参数优化设计[J].飞机工程,2006(4):15~17.

[5] 《飞机设计手册》总编委会.飞机设计手册(14)[M].航空工业出版社,2002.

[6] 赵志明,庄茁,王成波.飞机起落架落震试验数值模拟[J].飞机设计,2007,27(4):21~25.

(作者单位:中航通用飞机有限责任公司)