老板,麻烦帮我打印套刹车卡钳

ENVIRO

福特早在3D打印技术诞生之初就开始关注这项科技。按照福特所披露的,早在1988年他們就“尝鲜”了3D打印技术,甚至买下了全球第三台3D打印机。福特披露他们在现款的Ford GT耐力赛车的Eco Boost发动机上就采用了3D打印的碳纤维增压室进气歧管。像Shelby Mustang GT500这样产量较少的车型上的特殊部件,不少也是采用3D打印制造的。此外,福特还将3D打印技术用于车辆装配工具上,他们有三款车辆制造中使用的抬升和校准工具获得了专业协会颁发的创新奖项。另外,福特还曾在2018年申请过一项3D打印制动盘的技术专利。

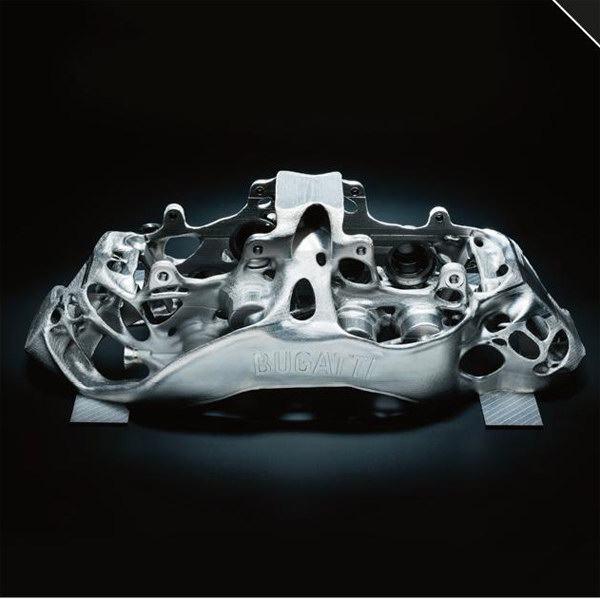

能够让一辆极速超过400公里/小时的终极跑车停止疯狂奔驰的刹车卡钳竟然是3D打印的!这并不是天方夜谭。布加迪Chiron上前八后六钛活塞的刹车卡钳,正是3D打印技术在汽车工业里的运用。3D打印的钛合金卡钳比传统的铝合金减轻了40%的重量,并且有着更大的刚度。3D打印刹车卡钳的概念来自制造Chiron的工程师,首先往3D打印机中填充钛粉,然后用4400W的激光进行加工,经过45小时制成超过2213个分层的成品。此外,在布加迪的最新作品Divo上给人留下深刻印象的鳍片状尾灯,同样是由轻质3D打印完成的。

BMW同样对3D打印技术充满热情。宝马集团计划投资超过1000万欧元在德国建立全新的3D打印研发和生产中心。在过去的十年里,BMW已经生产出一百万个3D打印的零部件,虽然它们大部分被用在概念车制造上,但如今的BMW量产车上也能见到不少3D打印零部件。比如i8 Roadster的车窗导轨,BMW就采用了3D打印技术,并且还宣布这个部件是他们生产的第100万件3D打印零部件。相同原理的车窗导轨件还用在了劳斯莱斯幻影上。而i8 Roadster上更有意思的一个3D打印部件是它的敞篷车顶支架。这个铝合金材质的3D打印部件让i8的软顶比起传统工艺更轻、更坚固的同时还实现了更优美的折叠方式。

MINI车主可能是世界上最追求个性化的人群。作为制造商,MINI当然也要投车主所好,不断推出各种个性化产品。当MINI邂逅了3D打印技术,车主们就可以彻底放飞自我了。MINI在副驾驶饰板、前翼子板饰条、迎宾踏板以及迎宾灯等选项上提供了车主个性化设计。车主可以自定义文字、图像或是纹理图案。想想劳斯莱斯的副驾驶饰板可以根据车主要求使用指定的材料和纹路,MINI车主笑而不语——我们用高科技重新定义定制!

在量产车上,奔驰对于3D打印技术还是持保守态度的。但基于3D打印技术的特性,梅赛德斯-奔驰将3D打印技术的运用瞄准了那些不需要大批量生产的部件。对于老爷车玩家,备件一直是他们最头疼的问题,许多车型的零配件生产随着车型的停产而终结,市面上的备件终有用完的一日,而原厂维护模具继续生产零配件显然不符合成本效益。奔驰采用了3D打印技术解决这个问题,为经典车型提供3D打印备用件,这样就不会对工厂造成部件生产压力,也无需准备最低备货量。奔驰W110、W111、W112和W123四款车型均有原厂3D打印的备件提供,而著名的300SL上,奔驰则开发了车内后视镜架、火花塞支架等多种3D打印配件。