纳米纤维素的制备及其在造纸领域的应用

何孝清

摘要:纳米纤维素具有来源广泛、生物相容、绿色环保、可再生等特点,具有的特殊纳米层级形貌赋予了其特殊的性质。本文简述了纳米纤维素的制备工艺,其中包括化学法、物理法、生物法和其他方法等,并总结了纳米纤维素作为纸浆添加剂、涂料和特种材料在制浆造纸领域的应用研究。

关键词:纳米纤维素;制备;应用;制浆造纸工业

中图分类号:TS72 文献标识码:A

DOI:10.11980/j.issn.0254-508X.2019.10.012

Abstract: Nanocellulose has its advantages of abundant, biocompatibility, environmental protection and renewable, moreover it has special morphology in nanoscale.This paper briefly describes the preparation process of nanocellulose, including chemical, physical, biological and other methods, and summarizes the application of nanocellulose as pulp additive, coating and specialty paper in the field of pulp and paper.

Key words: nanocellulose; preparation; application; pulp and paper industry

纤维素在地球上分布广泛,是世界上储量最大的一种自然资源,在人类社会中有着广泛的用途,而纳米纤维素来源于天然纤维素,是一种新型的高分子材料。纳米纤维素是指某一维度上具有纳米尺寸的生物质基材料[1]。纳米纤维素可分为纤维素纳米晶体(CNC)、纤维素纳米纤丝(CNF)、细菌纤维素(BC)。纳米纤维素具有抵抗形变能力高、比表面积大、光学性能独特和流变性良好的特点[2-3],这种特殊性能使纳米纤维素具有很广阔的应用前景。本文介绍了纳米纤维素的制备方法及其在造纸领域的应用。

1 纳米纤维素制备的研究进展

1.1 化学法

1.1.1 酸解法

通过加酸水解纤维素含量较高的原料如棉短绒或者微晶纤维素,酸液能够破坏非结晶区的氢键从而将纤维中的非结晶区溶解,结晶区因为排列整齐致密,不易被水解得以保留,剩下的这一部分高结晶度物质就形成了CNC。通常使用的酸有硫酸[4-7]、磷酸[8]、过氧乙酸[9-10]、盐酸[11]等。Santana等人[12]采用硫酸酸解法制备CNC,探究了原料预处理工艺和酸解时间对产物形态、尺寸、化学和表面特征的影响。结果表明,质量分数2%的NaOH预处理可以提高原料的可及度,水解时间在110 min时CNC产率最高可达33%,CNC表面带有‒30.0~‒53.3 mV的负电荷,高于200℃时发生热解。Gan等人[13]通过使用磷酸成功地从甘蔗渣纤维(SBF)中提取出纤维素纳米晶体(P-CNC),并和硫酸酸解得到的纳米纤维素(S-CNC)进行了对比,TEM结果表明,P-CNC的直径为5.5~6.2 nm,长度为235~300 nm;TGA结果显示,P-CNC和聚乳酸(PLA)复合得到的纳米复合材料(PLA / P-CNC)比PLA/S-CNC的热稳定性更好,这说明使用磷酸从SBF提取CNC工艺是可行的。

制备纳米纤维素的原料和酸解方法很大程度的影响产物的尺寸与形态。微晶纤维素(MCC)由于自身粒径尺寸小,所以水解难度低,可以有效地制备纳米纤维素。盐酸水解制备的纳米纤维素得率低,表面电荷低且分散性差;而硫酸水解时,纳米纤维素表面会残存一些磺酸根,使得纤维素表面负电荷高,分散性好[14]。Shang等人[15]通过将十六烷基三甲基溴化铵(CTAB)负载到纳米纤维素表面来改善盐酸制备的纳米纤维素(HCNC)分散性差的缺点。实验结果表明,低浓度的CTAB可以促进CNC分散,且存放7天后没有发生聚集现象,但过量的CTAB会形成胶束使得CTAB-HCNC聚合。使用强酸水解法制备纳米纤维素的废酸排放后会造成环境污染问题。Abdel-Halim等人[9]使用草酸和马来酸水解在漂白纸浆工艺中同步制取纳米纤维素和纤丝,反应结束后可以通过重结晶回收废酸,解决了传统酸解法中酸不易回收的问题。

1.1.2 TEMPO氧化法

TEMPO是2,2,6,6-四甲基哌啶-1-氧化物,具有弱氧化性,在TEMPO/ NaBr / NaClO体系中,NaClO先与NaBr形成NaBrO,随后NaBrO将TEMPO氧化成亚硝鎓离子,亚硝鎓离子将羟基氧化成醛基最后生成羧基,不过这个体系存在缺陷,碱性环境下,纤维素分子解聚现象比较严重,聚合度下降,且这个体系氧化后的纤维素有醛基残留,使得纳米纤维素热稳定性变差,在温度超过80℃时会变色,还会在纤维间形成半缩醛键而影响其在溶液中的分散性[16-17]。为了克服这个缺点,反应体系改为以水为介质,采用TEMPO/ NaClO / NaClO2体系,并控制环境pH值处于中性到弱酸性[18]从而提高热稳定性和分散性。图1和图2分别为碱性环境和弱酸性环境下以水为介质TEMPO/ NaBr / NaClO体系中的氧化机理[19]。Isogai等人[20]使用TEMPO/NaClO/NaBr体系在pH值=10的条件下氧化木质纤维素制备出多种形态的纳米纤维素纤维,包括纳米网格、CNF和CNC。实验结果表明,氧化纤维素的形态和晶型与原料相比并未改变,在氧化过程中可以控制分解条件来得到纳米网络、CNF和CNC等具有不同形态和性质的纳米纤维素,氧化纤维素的表面有着大量的羧酸鈉基团(≤1.7 mmol/g),这样可以通过钠对其他金属离子或烷基铵根离子的离子交换拓展一个新的表面改性方法。

1.2 物理法

1.2.1 高压均质法

高压均质法就是在高压均质机中用高压泵将纤维素悬浮液增压后通过Z型或者Y型的均质室,当液体高速通过均质腔时会急剧改变流动的方向,由此产生的撞击力、剪切力和空穴效应可以有效地分散液体中的纤维素。经过几十次循环后,可以得到直径小于100 nm的纳米纤维素[21]。Wang等人[22]以未漂蔗渣浆为原料,分别经过纤维素酶、低浓度冷碱以及两者协同处理,再经过粉碎和高压均质化后制备出CNF,比较不同处理后CNF的差别。X射线衍射仪(XRD)结果表明,纤维素酶预处理增加了CNF的结晶度;低浓度冷碱预处理的CNF结晶度显著降低,纤维素的晶体结构由I型变为II型;热重分析表明纤维素酶与冷碱处理相结合制备的CNF热稳定性较低;使用纤维素酶和低浓度冷碱预处理结合粉碎和高压均质化可降低碱和清洁水的消耗,是制备CNF的环境友好型方法。向亚美等人[23]以微晶纤维素为原料,超微粉碎后酶解辅助高压均质法制备纳米纤维素。结果表明,超微细粉碎可以使原料大小与形态趋于均一,使得制备的纳米纤维素为束状的结构,纳米纤维素的结构和晶型并未遭到破坏,但热稳定性比原料低一些,因此通过酶解辅助高压均质方法制备的纳米纤维素有望在可降解复合材料中得到应用。

1.2.2 溶胀超声法

魏莉等人[24]使用1000 W的超声波细胞粉碎机,配合用NMMO(N-甲基吗啉-N-氧化物)溶胀后,超声处理棉浆纤维素可以制得直径为30 nm,长度为几微米的纳米纤维素。汪雪琴等人[25]使用纤维素酶预处理竹浆协同超声波法制备纳米纤维素,并对影响纳米纤维素得率的因素进行了探索,得出了纳米纤维素的较佳制备工艺如下:酶用量8%(相对于竹浆纤维质量)、酶解温度50℃、酶解时间10 h、超声时间6 h。该条件下制备的纳米纤维素得率最高可达62.6%,制备得到的纳米纤维素直径约为2~24 nm,长度约为50~450 nm,结晶度为73.05%,热重分析表明,该方法制备的纤维素热稳定性较好,在耐热性生物质复合材料领域有较好的应用发展。

1.2.3 精细研磨法

精细研磨类似于使用磨盘机,研磨室中纤维原料在悬浮液中受到了挤压、剪切、撕裂、摩擦等作用,纤维被切断、分丝帚化、压溃。研磨时间和速度决定了产物尺寸,这个方法不需要预处理且设备清洁方便,但是对纤维的降解程度较难把控,一般会与其他方法协同处理,何玉婵[26]通过酶预处理结合机械方法制备纳米纤维素。与强酸、强碱预处理方法相比,酶预处理过程温和,能量消耗低。实验结果表明,酶预处理后的桉树纸浆研磨1 h后所制备的CNF平均直径为87 nm,未酶解的桉树纸浆研磨1 h后仍有许多纤维未分离,因此酶预处理后的桉树纸浆更容易研磨,纤维更容易分离,有效降低研磨时间。Ewulonu等人[27]以木质纤维素为原料通过超声稀酸辅助球磨制备出木质纤维素纳米纤维(LCNFs),该产物具有热稳定性好的特点,在255℃下仅损失了5%的质量,与传统的纳米纤维素材料相比具有很强的静电排斥力(‒47 mV),由LCNFs得到的纳米薄膜与水的接触角为76°,具有较强的疏水性。

1.3 生物法

1.3.1 酶解法

由于酶解的过程是多种酶协同合作的一个过程,反应进行到一定过程会发生深度降解,影响纳米纤维素的聚合度,需要对实验条件进行很好的把控从而避免这种情况的发生,酶解法相比酸解条件要温和且更环保[28]。莫代忠[29]使用丙三醇在25℃、搅拌速率为250 r/min的条件下对桉木纤维进行润胀处理,在酶浓度200 μ/mL、搅拌速度350 r/min、温度50℃的条件下进行酶解,除去润胀过程中的润胀剂和酶解的纤维素酶后,获得了纯纳米纤维素,纯度达到100%,纳米纤维素的产率也达到了18.1%。Martelli-Tosi等人[30]对丝光大豆秸秆分别进行了酸水解和酶水解制备了CNC和CNF,并对两者的形态差异以及作为增强填料在大豆分离蛋白(SPI)薄膜中进行比较研究。结果表明,CNC直径为10 nm,长度为300 nm,结晶度为57%,而CNF具有相似的直径,但长度更长(大于1 μm),结晶度指数更低(50%),热稳定性更高。与空白组相比,加入5%的CNC和CNF(g/100 g的SPI)分别使SPI膜的拉伸强度提高了38%和48%。为了优化条件,酶解法与TEMPO氧化[31]、预处理超声辅助[25],高压均质[23]等方法协同使用,达到了满意的效果。

1.3.2 微生物合成法

1886年,Brown[32]发现木葡糖酸醋杆菌的菌株能产生纤维素,该纤维素被称为细菌纤维素,其各项物理化学性质跟天然纤维素十分类似,不仅结晶度很高,纤维素含量也很高。通过人工控制细菌菌株的生长环境,可以制取分級的纤维素。此方法可以控制CNC结构、晶型和粒径大小,但过程复杂耗时、成本高昂、得率低,目前的研究方法尚未普及。裴重华[33]和冯玉红[34]均以海南特产椰子水为原料,利用木醋杆菌发酵培养制备生物纳米纤维素,冯玉红制备纳米纤维素适宜条件为:培养时间72 h,培养温度33℃,培养基初始pH值=4, CNC产量达1.2 g/L。而裴重华利用木醋杆菌在发酵罐中反应24 h,得到粒度为100 nm的球状纳米纤维素,可作为药物载体。细菌纤维素(BC)是由微生物发酵形成的材料,目前主要通过物理涂布或者化学接枝进行改性,物理法条件温和但产物不稳定,基团易脱落,而化学法污染较重,Gao等人[35]另辟蹊径开发出一种新的细菌纤维素制备方法,即以6-羧基荧光素修饰的葡萄糖(6CF-Glc)作为底物,利用Komagataeibactersucrofermentans微生物原位发酵产生具有非自然特征荧光功能性的BC。结果表明,该方法比传统的修饰方法更有效、可控和环保,不仅提供了功能BC新的合成方向和思路,而且拓宽了生物原位合成功能材料的领域。

1.4 其他方法

1.4.1 静电纺丝法

静电纺丝法主要是用于制备纳米尺寸的纤维交织膜。静电纺丝法是将溶液调节至合适黏度,通过泰勒锥形成射流,利用高电压使纤维素溶液带电,液体克服表面张力后拉成细丝,再由收集装置接收,方法如图3所示[36]。秦云峰[37]采用未改性的CNC、羧基化CNC和接枝聚乙二醇的CNC分别作为醋酸纤维素的增强材料混合后进行静电纺丝。实验结果表明,这3种CNC的引入不同程度地提高了CNC的力学性能、亲水性能和载药量,并可以实现药物的缓释,其中添加了接枝聚乙二醇的CNC的载药效果最好,高达96.7%。Yang等人[38]改进了三轴静电纺丝工艺制备出以蛋白质为核,以醋酸纤维(CA)为壳的新型复合纳米纤维,根据SEM和TEM观察发现,该核-壳纳米纤维具有直径为0.66~0.87 μm的棒状形态,壳层厚度为1.8~11.6 nm的独特核壳结构,壳层的厚度可以通过中间的CA浓度精确调节,CA涂层可以使得布洛芬在23.5~43.9 h内缓慢释放。

1.4.2 人工合成法

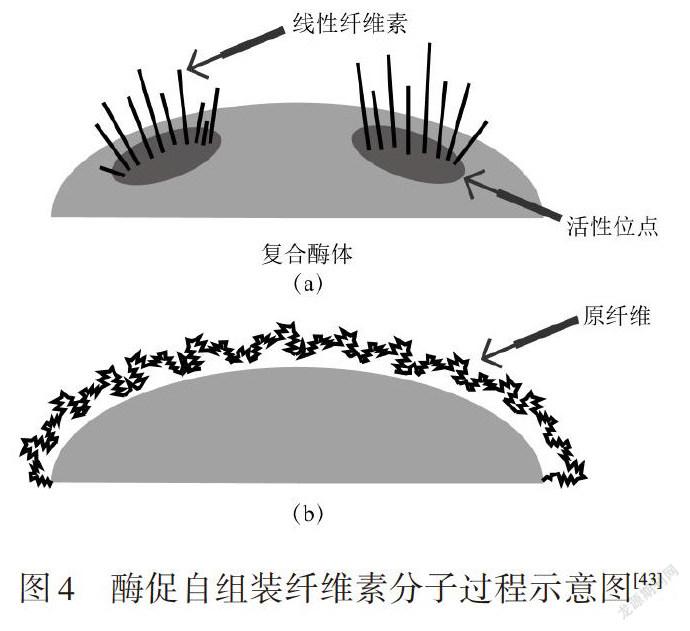

人工合成有3种策略:逐步糖基化、缩聚、开环聚合[36]。1998年人工合成高结晶度的Ⅱ型纤维素,不过人工合成的纳米纤维素存在聚合度低、相对分子质量小的缺点,难以比拟自然界中高聚合度、大分子质量、三维立体结构的纤维素。Hashimoto等人[39]通过原位实施小角度中子散射(SANS)研究了酶促聚合人工合成纤维素的自组装过程。反应过程为:单糖作为原料在活性点处多种酶的作用下产生了大量的纤维素分子,如图4(a)所示,之后纤维素分子从活性点向外生长扩散,在渗透压的驱动下与自身相联自组装结晶成原纤维,如图4(b)所示。

2 纳米纤维素在造纸领域的应用

2.1 造纸添加剂

纳米纤维素由于其比表面积大且表面富含羟基,相互之间容易形成氢键而具有较强的结合力,可以直接作为纸浆的添加剂添加到纸浆中来提升纸张的强度。文献[40]中将打浆浆料、不同添加量的CNF未打浆浆料、轻度PFI打浆且不同添加量CNF的浆料进行了对比。实验结果表明,CNF有潜在打浆的作用,CNF的加入不会改变纸张的不透明度,添加了6%和9%的CNF助剂后的浆料即使不打浆也可以满足书写印刷纸基本的物理性能,但是加入CNF的浆料滤水较为困难,添加CNF和轻度打浆两者协同作用对于浆料的性能提升效果最明显。

研究人员为了克服添加纳米纤维素会降低纸浆的滤水性能这个缺点,开辟出一条新的思路,将纳米纤维素和填料相结合,形成二元助留助滤体系,在提高填料保留率和纸张强度的同时还可以加快浆料的脱水速度。王俊芬等人[41]使用酸法自制出均匀的棒状纳米纤维素,通过和阳离子聚丙烯酰胺(CPAM)结合形成二元助留助滤体系可以改善浆料的滤水性能以及填料留着率,实验的最佳条件为:加入的CPAM和纳米纤维素分别为0.2%和0.15%,此条件下浆料的打浆度由44°SR降到28°SR,填料留着率由44%提高到69%,与空白纸张相比,添加后纸张的性能更加优越,如抗张强度、撕裂指数和耐折度分别提高了64%、47% 和107%。He等人[42]使用CNF、沉积碳酸钙(PCC)、阳离子淀粉开发出新型的复合填料,通过使用这种PCC-CNF复合填料来提高填料留着率。SEM检测结果表明,PCC-CNF复合填料具有类似纤维的性能,能相互交织形成网络结构且具有更好的填料留着率,填料留着率接近90%,与传统的纸张相比,含有复合填料纸张的不透明度更高。Rattanawongkun等人[43]通过培养Komagataeibacternataicola后得到细菌纤维素(BC),再使用微流化器将其组分分离得到了CNF,在蔗渣浆(BG)中分别添加0.5%和5%的BC制备微/纳米纸张,并研究了纸张的形态和物理性能,结果表明,纸张紧度增加,孔隙率降低,SEM观测到BC填充在BG纤维间,纤维之间结合力增强。随着BC含量的增加,纸张的强度性能得到明显改善,添加了5% BC的纸张抗张强度和断裂伸长率分别提高了47%和117%,抗张指数增加约35.1%。

2.2 纸张涂料

通常使用纯CNF或者与常规涂料混合来改善纸张的强度、印刷适应性、透气性、抗水性、均匀性和光学性能等。传统的涂布剂多是一些合成的高分子化合物,在回收降解方面存在困难,而CNF是环境友好型材料,可天然降解且不会对环境造成污染。Song等人[44]先将聚乳酸(PLA)和CNF混合制备出可降解的纳米材料,再经过疏水单体接枝改性后得到疏水性的CNF/PLA复合材料,最后涂布到纸张上以水蒸气透过率(WVTR)为检测指标。实验结果表明,CNF / PLA复合材料涂布到纸张上只需很少的涂布量(40 g/m2)就可以得到抗透水的纸张,环境温度对WVTR影响最大,每天最低WVTR为34 g/m2。王晨晨等人[45]通过N-甲基吗啉-N-氧化物(NMMO)预处理与超声结合制备出直径为5~20 nm,长度为500~700 nm的CNF。实验結果表明,随着涂料中CNF含量的增多,涂布纸张的强度提高,纸张平滑度提高,但抗渗能力下降,当CNF含量为2%时,涂料黏度为709 mPa·s,涂布纸张的表面强度为4 m/s,平滑度为174 s,相对于未添加CNF的纸张分别增加了40.4%和47.5%。由于CNF的亲水性,CNF的加入使得涂布纸的抗水性能下降。Roy等人[46]研究了一种纳米纤维素疏水改性后制备而成的新型超疏水涂料。实验结果表明,纤维素表面与水接触角(WCA)值为(161±2)°,为了测试其防水能力,使用该材料涂覆其他基材如薄页纸、海绵和织物等时发现上述材料表面的WCA值在136~150°之间,这种优异的性能使其有望应用于自清洁纺织品方面。Yang等人[47]通过“涂层”方法直接将TEMPO氧化木纤维沉积到纳米纤维素薄膜来改善光学雾度,所得薄膜的总透射率高达85%,雾度可达62%,薄膜样品还显示出80 MPa的高拉伸强度和优异的热稳定性,对比组为“共混”方法,是将微尺寸的TEMPO氧化木纤维和纤维素纳米纤维混合以形成薄膜,结果表明,使用“涂层”法制备的浑浊透明膜表现出优于使用“共混”方法制备膜的应用性能。

2.3 特种材料

纳米纤维素不仅可以作为添加剂改善纸张性能,其自身就可以结合并形成具有特殊性能的纸张。Hentze等人[48]发明了一种直接使用纳米纤维素的悬浮液制备特种纸的方法。采用该方法可以使纸浆的含水量降为50%以下,减少了干燥所消耗的能量,因此可以在低能耗下制造出可满足印刷要求的纸张。Hu等人[49]以纳米纤维素为原料制造出一种新型的纳米纸,这种纳米纸的特点是透明度很高,可以通过进一步沉积掺杂半导体材料制备出转化效率为0.4%的柔性太阳能电池,从而为用纳米纤维素制成的透明导电纸开辟了更多的应用领域。Minelli等人[50]对比了添加甘油的CMF膜和空白膜在各种相对湿度下的吸水性、水蒸气渗透性和透气性。实验结果表明,添加了甘油的CMF薄膜具有更高的电荷密度,更低的纳米纤维尺寸和更强的阻隔性。Medina等人[51]提出了一种新型的黏土-纤维素-环氧树脂纳米纸(MTM-CNF-EP),其中EP充当黏合剂且能在潮湿状态下改善各相之间的相互作用力。实验结果表明,在添加量为35% MTM、35% CNF和30% EP, 50%相對湿度(RH)条件下纸张杨氏模量和极限强度分别为18 GPa和139 MPa,即使在相对湿度90%的条件下杨氏模量和极限强度仍然能够分别达到12 GPa和91 MPa,由于EP的加入导致材料的热降解性下降,但高MTM含量和面内取向的分布使得材料有着良好的阻气性,这一种新型的三相纳米复合材料,可作为涂层、薄膜和层压复合材料应用。Yang等人[52]提出了一种使用芳纶纳米纤维(ANF)通过逐层组装改善CNF纳米纸的耐水性、湿强度和隔离紫外线能力的方法,实验结果表明,CNF/ANF复合纳米纸具有优异的透明度和紫外线阻隔性能,在可见光下可以清楚地看见薄膜后的文字,而在紫外光下薄膜后的荧光油墨却不发光,在水中浸泡24 h后湿强度仍可达101 MPa,是纯CNF纳米纸的86倍,CNF纳米纸的极限强度为(125.7±5.1) MPa,刚度为(12.15±0.09 )GPa,而纯CNF纳米纸的极限强度和刚度分别为1.4 MPa和0.06 GPa。

3 结语与展望

纳米纤维素因为具有抵抗形变能力高、比表面积大、光学性能独特和流变性良好的特点,在制浆造纸方面有着广泛的应用前景和巨大潜力。可以直接添加到纸浆中配合轻度打浆通过增加氢键结合来提高纸张的强度,但同时会降低纸浆的滤水性能,导致生产率降低,也能与填料相结合形成二元助留助滤体系在提高纸张强度的同时提高填料留着率,进而提升纸张的不透明度。纳米纤维素的悬浮液有剪切变稀的特点使其成为涂料的良好候选者或减少混涂料中其他添加剂的使用制备可降解无污染的环保型涂料,从而改善透气性。但纳米纤维素由于自身表面上的氢键较多会破坏防潮性能,可通过化学改性解决这个问题,改性后涂布在纸张表面形成疏水层。虽然目前纳米纤维素的制备方法很多,但是大规模的工业化生产还有许多挑战,如制备纳米纤维素的成本较高,在实际生产中还需要降低制备成本和提高产率,不同批次的纳米纤维素性能会有一定的差异,在造纸过程中会影响生产系统的稳定性。总而言之,纳米纤维素在制浆造纸领域虽然存在不少挑战,但其潜在价值仍然值得研究。

参考文献

[1] Klemm D, Kramer F, Moritz S, et al. Nanocelluloses: a new family of nature‐based materials[J]. AngewandteChemie International Edition, 2011, 50(24): 5438.

[2] TAPPI. Proposed New TAPPI Standard: Standard Terms and Their Definition for Cellulose Nanomaterial WI3021[EB/OL].

[3] Lucia L A, Rojas O J.The Nanoscience and Technology of Renewable Biomaterials[M]. Hoboken:Wiley Online Library, 2009.

[4] Li C, Knierim B, Manisseri C, et al. Comparison of dilute acid and ionic liquid pretreatment of switchgrass: biomass recalcitrance, delignification and enzymatic saccharification[J]. Bioresource Technology, 2010, 101(13): 4900.

[5] Moe S T, Janga K K, Hertzberg T, et al. Saccharification of lignocellulosic biomass for biofuel and biorefinery applications–a renaissance for the concentrated acid hydrolysis?[J]. Energy Procedia, 2012, 20: 50.

[6] Sun Z Y, Tang Y Q, Iwanaga T, et al. Production of fuel ethanol from bamboo by concentrated sulfuric acid hydrolysis followed by continuous ethanol fermentation[J]. Bioresource Technology, 2011, 102(23): 10929.

[7] Liu Z S, Wu X L, Kida K, et al. Corn stoversaccharification with concentrated sulfuric acid: effects of saccharification conditions on sugar recovery and by-product generation[J]. Bioresource Technology, 2012, 119: 224.

[8] López-Linares J C, Cara C, Moya M, et al. Fermentable sugar production from rapeseed straw by dilute phosphoric acid pretreatment[J]. Industrial Crops and Products, 2013, 50: 525.

[9] Abdel-Halim E S, Al-Deyab S S. Low temperature bleaching of cotton cellulose using peracetic acid[J]. Carbohydrate Polymers, 2011, 86(2): 988.

[10] Yin D L T, Jing Q, AlDajani W W, et al. Improved pretreatment of lignocellulosic biomass using enzymatically-generated peracetic acid[J]. Bioresource Technology, 2011, 102(8): 5183.

[11] Chen Liheng. Study on enzymatic hydrolysis of wood fiber and properties of nanocellulose based on acid treatment[D]. Guangzhou:South China University of Technology,2016.

陳理恒.基于酸处理的木质纤维酶水解及纳米纤维素特性的研究[D].广州:华南理工大学,2016.

[12] Santana M F, de Sousa M M, Yamashita F M, et al. Cellulose Nanocrestal Production Focusing on Cellulosic Material Pre-treatment and Acid Hydrolysis Time[J]. O PAPEL, 2019, 80(3): 59.

[13] Gan I, Chow W S. Synthesis of phosphoric acid-treated sugarcane bagasse cellulose nanocrystal and its thermal properties enhancement for poly (lactic acid) nanocomposites[J]. Journal of Thermoplastic Composite Materials, 2019, 32(5): 619.

[14] Roman M, Winter W T. Effect of sulfate groups from sulfuric acid hydrolysis on the thermal degradation behavior of bacterial cellulose[J]. Biomacromolecules, 2004, 5(5): 1671.

[15] Shang Z, An X, Seta F T, et al. Improving Dispersion Stability of Hydrochloric Acid Hydrolyzed Cellulose Nano-crystals[J]. Carbohydrate Polymers, 2019: 115037.

[16] Saito T, Isogai A. Introduction of aldehyde groups on surfaces of native cellulose fibers by TEMPO-mediated oxidation[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2006, 289(1/3): 219.

[17] Saito T, Hirota M, Tamura N, et al. Individualization of nano-sized plant cellulose fibrils by direct surface carboxylation using TEMPO catalyst under neutral conditions[J]. Biomacromolecules, 2009, 10(7): 1992.

[18] Saito T, Hirota M, Tamura N, et al. Oxidation of bleached wood pulp by TEMPO/NaClO/NaClO 2 system: effect of the oxidation conditions on carboxylate content and degree of polymerization[J]. Journal of Wood Science, 2010, 56(3): 227.

[19] Isogai A, Saito T, Fukuzumi H. TEMPO-oxidized cellulose nanofibers[J]. Nanoscale, 2011, 3(1): 71.

[20] Isogai A, Zhou Y. Diverse nanocelluloses prepared from TEMPO-oxidized wood cellulose fibers: Nanonetworks, nanofibers, and nanocrystals[J]. Current Opinion in Solid State and Materials Science, 2019.

[21] Liu Jingang,Hu Yun. Overview on preparation and research projects of nanocellulose[J].China Pulp & Paper Industury, 2013,34(6):33.

刘金刚,胡 云.纳米纤维素的制备及研究项目[J].中华纸业, 2013,34(6):33.

[22] Wang H, Zuo M, Ding N, et al. Preparation of Nanocellulose with High-pressure Homogenization from pretreated Biomass with Cooking with Active Oxygen and Solid Alkali[J]. ACS Sustainable Chemistry & Engineering, 2019.

[23] Xiang Yamei, Wang Wentao, Dong Haizhou, et al.Preparation and characterization of cellulose nanocrystals by enzymatic hydrolysis combined high-pressure homogenization[J]. Science and Technology of Food Industry, 2017,38(10):76.

向亚美,王文涛,董海洲,等.酶解辅助高压均质制备纳米纤维素及其性质表征[J].食品工业科技,2017,38(10):76.

[24] Wei li,Bai Panxing,Zhang Sihang, et al.Preparation of cellulose nanofibers with high aspect ratio by pure physical method[J].Modern Chemical Industry, 2017(2):70.

魏 莉, 白盼星, 张思航,等. 纯物理法制备高长径比纤维素纳米纤维的研究[J]. 现代化工, 2017(2):70.

[25] Wang Xueqin, Lu Qilin, Lin Fengcai, et al. Preparation of cellulose nanofibrils from bamboo pulp by cellulosepretreatment combined with ultrasound method [J]. Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(9):276.

汪雪琴,卢麒麟,林凤采,等.纤维素酶解预处理辅助超声法制备竹浆纳米纤维素[J].农业工程学报,2018,34(9):276.

[26] He Yuchan. Effect of enzyme pretreatment on the structure and properties of nanocellulosefibers[D].Beijing: Chinese Academy of Forestry,2016.

何玉婵. 酶预处理对纳米纤维素纤丝结构和性能的影响[D].北京:中国林业科学研究院,2016.

[27] Ewulonu C M, Liu X, Wu M, et al. Ultrasound-assisted mild sulphuric acid ball milling preparation of lignocellulose nanofibers (LCNFs) from sunflower stalks (SFS)[J]. Cellulose, 2019, 26(7): 4371.

[28] Wu Kaili. Preparation of nanometer cellulose crystal and its application in pulp and paper making[D].Ji'nan: Qilu University of Technology,2010.

吳开丽. 纳米纤维素晶体的制备及其在制浆造纸中的应用[D].济南:齐鲁工业大学,2010.

[29] Mo Daizhong. Preparation of pure nanocellulose by enzymatic hydrolysis[D].Guangzhou: South China university of technology, 2016.

莫代忠. 酶解法制备纯纳米纤维素[D].广州:华南理工大学,2016.

[30] Martelli-Tosi M, Masson M M, Silva N C, et al. Soybean straw nanocellulose produced by enzymatic or acid treatment as a reinforcing filler in soy protein isolate films[J]. Carbohydrate polymers, 2018, 198: 61.

[31] Jia Mengyu,Chen Xiaoquan,Tong Xin.Preparation and characterization of nanocellulose films from enzymatic hydrolysis and TEMPO-oxidation[J].Journal of cellulose science and technology, 2018(3):1.

贾梦雨,陈小泉,童 欣.酶解法与TEMPO氧化法制备纳米纤维素膜的比较研究[J/OL].纤维素科学与技术,2018(3):1.

[32] Brown A J. The chemical action of pure cultivations of bacterium aceti[J]. Journal of the Chemical Society, 1886(49): 172.

[33] Pei Chonghua. WTO entry and China's science and technology and sustainable development-challenges and opportunities, responsibilities and countermeasures[C]. Academic department of Chinese association for science and technology,2002.

裴重华.加入WTO和中国科技与可持续发展——挑战与机遇、责任和对策(下册)[C].中国科学技术协会、四川省人民政府:中国科学技术协会学会学术部,2002.

[34] Feng Yuhong. Synthesis and properties of microbial cellulose and its oxidation derivatives[D]. Kunming: Kunming university of science and technology,2008.

冯玉红. 微生物纤维素及其氧化衍生物的合成与性能研究[D]. 昆明:昆明理工大学,2008.

[35] Gao M, Li J, Bao Z, et al. A natural in situ fabrication method of functional bacterial cellulose using a microorganism[J]. Nature Communications, 2019, 10(1): 437.

[36] Luo Jiaqian,Li Qun,Zhang Wei,et al. Progress in preparation technology of nanocellulose [J]. Tianjin Paper Making,2017,39(3):9.

罗嘉倩,李 群,张 伟,等.纳米纤维素的制备技术进展[J].天津造纸,2017,39(3):9.

[37] Qin Yunfeng. Preparation and properties of modified cellulose nanocrtstals/cellulose acetate nanofibers[D]. Shanghai:Donghua University,2015.

秦云峰. 改性纤维素纳米晶/醋酸纤维素静电纺纳米纤维的制备与性能[D]. 上海:东华大学,2015.

[38] Yang Y, Li W, Yu D G, et al. Tunable drug release from nanofibers coated with blank cellulose acetate layers fabricated using tri-axial electrospinning[J]. Carbohydrate polymers, 2019, 203: 228.

[39] Hashimoto T, Tanaka H, Koizumi S, et al. Chemical reaction at specific sites and reaction-induced self-assembly as observed by in situ and real time SANS: enzymatic polymerization to synthetic cellulose.[J]. Biomacromolecules, 2006, 7(9):2479.

[40] Ma Qianqian. Study on nanometer cellulose as assistant of eucalyptus pulp for papermaking[J]. World Pulp and Paper,2013,32(6):21.

馬倩倩.纳米纤维素作为桉木浆造纸助剂的研究[J].国际造纸,2013,32(6):21.

[41] Wang Junfen,Wu Yuying,Zhang Xueming. Self-made nano-cellulose retention/filtration aid and its enhancement effect[J].Paper and Papermaking, 2015,34(2):27.

王俊芬,吴玉英,张学铭.自制纳米纤维素助留/助滤剂及其增强效果[J].纸和造纸,2015,34(2):27.

[42] He M, Cho B U, Won J M. Effect of precipitated calcium carbonate—cellulose nanofibrils composite filler on paper properties[J]. Carbohydrate Polymers, 2016, 136: 820.

[43] Rattanawongkun P, Kunfong N, Tawichai N, et al. Micro/Nano Papers from Bagasse Pulp Reinforced by Bacterial Cellulose Nanofibers[C]//IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2019.

[44] Song Z, Xiao H, Zhao Y. Hydrophobic-modified nano-cellulose fiber/PLA biodegradable composites for lowering water vapor transmission rate (WVTR) of paper[J]. Carbohydrate Polymers, 2014, 111: 442.

[45] Wang Chenchen,Chen Gang,Zhang Hongwei. Preparation of cellulose nanofilament and its application in paper coating[J]. Paper Science & Technology,2017,36(3):11.

王晨晨,陈 港,张宏伟.纤维素纳米纤丝的制备及在纸张涂布中的应用[J].造纸科学与技术,2017,36(3):11.

[46] Roy S, Kim H C, Kim J. Novel superhydrophobic cellulose coating and its multifunctional applications[C]//Nano-, Bio-, Info-Tech Sensors and 3D Systems III. International Society for Optics and Photonics, 2019.

[47] Yang W, Jiao L, Liu W, et al. Manufacture of highly transparent and hazy cellulose nanofibril films via coating TEMPO-oxidized wood fibers[J]. Nanomaterials, 2019, 9(1): 107.

[48] Hentze H P, Sievanen J, Kettle J, et al. Novel paper and method of manufacturing thereof: US13376724[P]. 2012-5-31.

[49] Hu L, Zheng G, Yao J, et al. Transparent and conductive paper from nanocellulosefibers[J]. Energy & Environmental Science, 2013, 6(2): 513.

[50] Minelli M, Baschetti M G, Doghieri F, et al. Investigation of mass transport properties of microfibrillated cellulose (MFC) films[J]. Journal of Membrane Science, 2010, 358(1/2): 67.

[51] Medina L, Ansari F, Carosio F, et al. Nanocomposites from clay, cellulose nanofibrils, and epoxy with improved moisture stability for coatings and semistructuralapplications[J]. ACS Applied Nano Materials, 2019.

[52] Yang B, Wang L, Zhang M, et al. Water-resistant, transparent, uvioresistant cellulose nanofiber (CNF)–aramid nanofiber (ANF) hybrid nanopaper[J]. Materials Letters, 2019, 240: 165.

(責任编辑:董凤霞)