考虑压实度的填土场基桩负摩阻力试验

2

(1.中国地质大学(武汉) 工程学院,湖北 武汉 430074; 2.安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230088)

随着我国城乡一体化建设进程的加快,大量优质土地资源逐渐向商业、住宅等方向倾斜,物流园区、变电站等城市配套基础设施不得不向地质地貌复杂的山区转移。在山区进行基础设施建设,需要进行大量开挖和回填工作。为节约时间,减少不必要的浪费,回填过程中大多会就近取土并进行一定的处理。由于回填工艺和施工时间的不同,回填效果也会有一定的差别,因而填土孔隙比、固结度等物理力学性质差异较大。后期使用过程中,在自然环境因素和人为因素的双重影响下填土沉降可能会大于桩基沉降,引起负摩阻力,可能会造成桩身破坏、桩端地基屈服或破坏以及上部结构不均匀沉降等现象[1],严重影响基础设施使用。因此山区填土场基桩设计使用过程中考虑由填土沉降引起的负摩阻力十分必要。

国内外已经系统地开展了关于基桩负摩阻力的模型试验研究,并取得了一定的成果。Shibatat等[2]利用室内模型试验证实了桩基负摩阻力发展存在明显时间效应;Ergun[3]利用模型试验研究桩间距对负摩阻力群桩效应的影响;孔纲强等[4]通过基桩模型试验,系统地分析了中性点、桩身下拉力等随地基土固结时间的变化关系;吴一伟等[5]通过室内模型试验对砂土液化后固结沉陷引起的基桩负摩阻力进行研究,深入研究了基桩负摩阻力与地面沉降之间的关系;王长丹等[6]对采用土工离心模型试验进行基桩负摩阻力研究,并分析了单桩负摩阻力分布规律及中性点位置的变化规律;戴国亮等[7]通过试验发现相比于围载作用,边载作用下砂土桩沉降、负摩阻力偏小,中性点位置偏高。

现今山区填土场修建的各类构建筑物对基桩变形要求较高,而设计过程中对填土的压实度考虑较少,大多直接按照桩基础思路进行设计[1],实际处理效果不甚理想。此外对于各类填土场桩基负摩阻力,国内相关研究主要关注于地表堆载形式及传递机理等方面,填土压实度等土体物理力学参数对基桩负摩阻力影响的研究还不够完善。综上所述,本文开展填土场地基桩负摩阻力试验,对试验过程中的基桩轴力、沉降、桩底反力、负摩阻力进行测试分析;探讨不同填土压实度下桩顶荷载与沉降关系、桩身轴力分布、桩身侧摩阻力分布以及中性点位置的变化规律,以加深对填土地区基桩负摩阻力的认识,并为其设计优化提供一定的建议。

1 模型试验装置及试验过程

1.1 模型试验装置设计

基桩模型试验是根据基桩的实际工作状态和研究需求,通过较精确的设定和控制边界条件、桩土材料特性,建立与原型具有相似性规律的模型,研究桩基的受力、变形等特性变化规律[8-11]。

参考国内外相类似的桩基模型试验装置[11-16],考虑模型试验的相似特性,试验主体框架由试验箱、加载框架、反力架、加载油缸等组成;其中,试验箱为直径1 000 mm、高1 200 mm钢制圆筒,底部完整封闭,顶部设有给桩周土加载的加载板。模型桩采用了长度为900 mm、外径60 mm、壁厚为5 mm的封口有机玻璃管。为消除测试过程中各类电缆对侧摩阻力的影响,将模型桩切半后,将应变片导线从桩顶侧壁穿孔引出,再组装粘接在一起。为增加有机玻璃管与填土的接触摩擦力,在粘接闭合后的有机玻璃管外侧粘结粒径不同的砂砾,处理后桩径为61.5 mm,弹性模量经测试为2.79×103MPa,如图1所示。

注:1.加载油缸; 2.载荷计; 3.位移传感器; 4.加载框架; 5.反力架; 6.桩模型; 7.应变传感器; 8.土压力盒; 9.填土; 10.原状土图1 模型试验装置示意Fig.1 Schematic diagram of model test apparatus

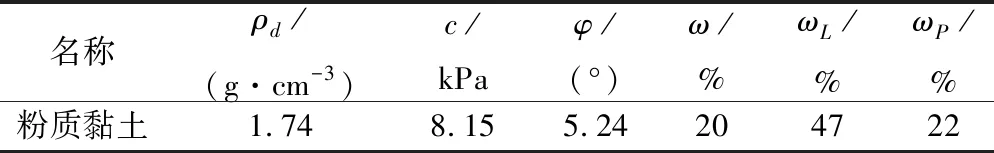

模型箱填料取自工业园区场地回填土,为保证试验的准确性,经土工试验测试判定为粉质黏土,各项土体参数见表1。试验用土分为上下两层,各层填料分层铺填并压实,下层填料模拟原状土,上层填料用于模拟填土,基桩深入下部原状填土层。受限于模型箱尺寸及压实操作的便捷性,下部土层压实度控制为95%;上层填土根据试验需求设置不同压实度。为降低边界效应的影响,填土装填前在模型箱壁均匀涂抹固态润滑油并覆盖塑料薄膜,以减少箱壁摩擦力。

数据的测试与采集由位移传感器、载荷计、土压力盒、应变片等位移应力应变传感器、静态应变仪及笔记本电脑组成。桩顶和加载架顶部分别设置载荷计和位移传感器用于记录桩顶和桩周土的载荷以及沉降;桩底布设土压力盒用于采集桩底反力;桩体内部每隔100 mm布置应变片用于收集桩体形变,并通过换算得到基桩轴力。

表1 土样主要物理性质指标Tab.1 The parameters of silt clay used in tests

模型试验装置实物图如图2所示。此装置可实现基桩及桩周土独立加、卸载,并能够对基桩载荷、轴力、反力、沉降以及桩周土的载荷、沉降进行数据自动采集。

图2 模型试验装置实物Fig.2 Model test apparatus

1.2 试验对照组设计及试验操作步骤

根据试验目的,以填土层的压实度作为变量,结合某建筑回填工程所揭示的填土压实度范围[17],将各对照组的填土压实度设置为75%,80%,85%,90%,填土压实度采用分层人工称重压实法进行控制,各试验对照组参数设置如表2所示。

表2 试验对照组参数Tab.2 The parameters of the model tests

模型箱填土及模型试验装置拼装调试完成后静置12 h使填土内部自重调节,并对模型桩进行预压,保证模型桩与加载仪器之间接触良好。使用快速荷载维持法[18]对桩顶分级加载,最大加载量为300 N,加载分10级加载,每隔1 h加载一级;桩顶加载完后,对桩周土分级加载至40 kPa并持续到试验结束。加载过程中注意补充千斤顶油压,保证载荷稳定。对试验过程中的基桩轴力、位移及土层沉降进行实时监测,当测值趋于稳定时可认为沉降趋于稳定,对基桩分级卸载。

2 模型试验结果及分析

按照试验目的共进行4组不同压实度的基桩负摩阻力模型试验,将填土层压实度分别选取75%,80%,85%,90%。试验表明随填土层压实度增加,基桩负摩阻力逐渐减小,中性点上移,变化速率逐渐放缓。

2.1 桩顶载荷与基桩沉降关系

基桩分10级加载到300 N,每级加载30 N。图3为不同压实度填土中桩顶载荷与沉降的关系。

图3 桩顶加载与桩顶沉降关系曲线Fig.3 Relationship between load-unload of pile top and settlement of pile

由图3可知,不同压实度填土中基桩载荷与沉降的变化规律基本一致,呈近似线性关系。随填土层压实度的增加,桩顶最大沉降逐渐减少,90%压实度填土层中基桩沉降为3.20 mm,相比于75%时桩顶沉降位移减少了28.1%。在加载及沉降结束后分级卸载过程中,基桩沉降均呈现出线性的变化规律,这是由于桩顶加载量较小,桩体、桩周土和桩底土体均处于弹性变形阶段;基桩最终沉降量随填土压实度的增加而减少,90%压实度时基桩最大沉降量为1.32 mm,是75%压实度时的52.5%。此外,桩土接触面与实际接触面有一定出入、桩顶载荷值较大以及受试验不可排除的偶然误差等因素的影响,加载过程中基桩沉降量偏大[19]。

2.2 填土沉降与时间的变化关系

由图4可知,填土层随时间逐渐沉降,填土沉降先快后慢,75%压实度的填土120 h时沉降值达到6.9 mm;随填土压实度增加,土体沉降逐渐减少,呈现出先快后慢的趋势,90%压实度填土沉降近似于直线型,120 h沉降量为3.8 mm。由2.1节可知,填土沉降过程中基桩位移趋于零,故桩土相对位移可近似用填土沉降代替;即桩土相对位移的变化趋势与填土层沉降的变化趋势一致。

图4 填土沉降与时间关系Fig.4 Relationship between settlement and time

2.3 桩顶载荷与桩底反力关系

由图5可知,随基桩桩顶载荷逐渐增大,桩底反力随之线性增大。填土压实度对基桩沉降曲线的斜率有显著影响,随压实度的增长桩顶载荷与桩端阻力变化线的斜率逐渐减少。桩周土沉降后,桩底反力进一步增大,75%压实度填土中桩底反力增加了150.3 N,而90%压实度时仅增长了134.0 N,增长幅度随压实度的增加而逐渐减少。分级卸载后桩底反力线性减少,即试验过程中桩周土和桩底土处于弹性阶段;卸载后基桩仅承担填土引起的负摩阻力。不同压实度的填土对基桩引起的负摩阻力不同,随压实度的增加,填土沉降和桩土相对位移逐渐减小,由负摩阻力引起的下拉力逐渐减小。

图5 桩顶加载与桩底反力关系曲线Fig.5 Relationship between load on pile top and tip resistance

2.4 桩身轴力与深度、时间的变化关系

将填土与基桩接触点定义为零点,向下为正方向,桩顶载荷值为桩身轴力,绘制不同压实度情况下不同时刻基桩轴力分布图,如图6所示。

图6 不同填土压实度轴力—深度关系Fig.6 Relationship between axial force of pile and depth of pile under different compaction degrees

图7 不同填土压实度侧摩阻力—深度关系Fig.7 Relationship between friction resistance of pile and deepth of pile

由图6可知,基桩轴力在不同时刻沿深度增加方向先增大后减小,在0~48 h内轴力增长较快,在48~120 h内轴力增长较慢逐渐趋于稳定。在填土表层一定深度范围内基桩轴力的增长幅度较小,这是同一压实度下填土埋深较浅、侧向土压力较小导致。随填土沉降时间增加,土体沉降增加,桩土相对位移量增加,基桩负摩阻力影响区扩展,引起的下拉力不断累积增大,轴力最大点逐渐下移。随填土压实度增加,基桩轴力变化幅度和速率逐渐减小,桩端土载荷逐渐减小,基桩轴力最大点逐渐上移,填土压实度为75%时基桩最大轴力达495.6 N,压实度为90%的填土中轴力达425.1 N,降低了14.2%。

2.5 侧摩阻力与深度、时间的变化关系

由图7可知,基桩负摩阻力随深度先增加后减少,桩体上部负摩阻力增长速率快于下部,这是填土层上部桩-土相对位移大于下部,从而导致负摩阻力上部大于下部,这与Ergun等[3]所得结果一致。随深度增加,基桩侧摩阻力由负变为正,正摩阻力逐渐增大并趋于平缓;随填土固结时间增加,同一压实度下基桩负摩阻力逐渐增大,中性点位置逐渐下移,由负摩阻力引起的下拉力逐渐增大,基桩侧摩阻力变化速率逐渐减慢。

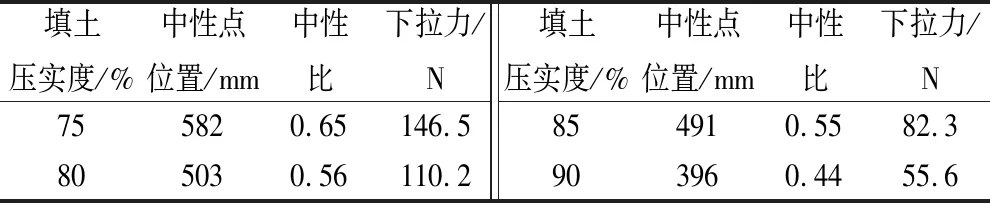

统计不同填土压实度下的基桩中性点位置和由负摩阻力引起的下拉力,结果如表3所示。

由表3可知,随填层压实度增高,基桩中性点逐渐上移。在本试验条件下中性点位置由582 mm上升至396 mm,中性比由0.65上升至0.44;其主要原因是填土沉降随压实度的增高而减少,桩土相对位移量减少。填土沉降120 h后,由负摩阻力引起的下拉力也在逐步减小,75%压实度的填土引起的下拉力高达146.5 N,是90%填土压实度的2.63倍。此现象出现的原因一方面是压实度较小的填土所能提供的侧向土压力有限,另一方面是桩土相对位移随压实度的增高而逐渐降低。

表3 不同填土压实度与负摩阻力特征关系Tab.3 Relationship between different filling compaction degree and plie negative skin friction characteristics

3 综合讨论分析

由于试验过程中存在油缸泄压、应变片粘结不恰当、引线干扰等一系列问题,测试结果出现一定的误差,但其基本变化趋势较为清晰。综上可知,填土沉降具有明显的时间效应;随时间增长填土沉降、桩土相对位移增大,基桩轴力、负摩阻力也逐渐增加,中性点位置逐渐下移。填土上部相对位移较大,但其作用于桩周的侧向土压力较小,导致基桩受到的向下摩擦力较小;随桩周土侧向压力增大,基桩负摩阻力增大,一定深度时基桩负摩阻力开始减小,这时随深度增加桩土相对位移量减少并开始转换为基桩沉降大于土体沉降。上述事实表明桩土相对位移量和桩周土侧向压力是基桩负摩阻力的控制条件。

沉降120 h后,相比于75%压实度的填土,90%压实度填土引起的基桩负摩阻力最大值减少了19.5%,下拉力减少了60.2%,中性点位置上移了32%。由此可知,不同压实度的填土对基桩负摩阻力、中性点位置具有明显的影响。随填土压实度增大其对应的表层及下部沉降越小,在基桩位移一定的情况下,桩土相对位移也随之越小,且桩土相对位移为零的点也随之逐渐上移,因此产生的负摩阻力就越小,基桩中性点位置向上移动。

4 结论与建议

(1) 填土区桩侧负摩阻力、中性点位置等发展演化都存在明显的时间效应,桩土相对位移量和桩周土侧向压力是基桩侧摩阻力的控制条件。

(2) 不同压实度的填土对基桩沉降、桩底反力、轴力、负摩阻力、下拉力及中性点位置具有明显的影响。随填土压实度增加,基桩沉降、桩底反力、轴力、负摩阻力减少,中性点位置上移。在本试验条件下,中性点位置上移了32%,基桩轴力最大值减少了14.2%,下拉力减少了60.2%。

(3) 填土场地建设过程中应充分注意对填土压实度的控制,建议采用填土预压等手段提高填土压实度,对于无法控制填土压实度的地区,应充分考虑基桩侧摩阻力发挥存在时间效应,给予填土更多的自然固结沉降时间促使填土自然固结,减少负摩阻力的影响。