修井管柱及井下工具通过能力计算

——以吴起油田W41-534井为例

徐胜玲,王 辉,张 波.

(1.延长油田股份有限公司吴起采油厂,陕西延安 717600;2.延长油田股份有限公司富县采油厂,陕西延安 727500)

目前,大位移井、水平井已被广泛应用在各大油田,随之而来的修井问题也越来越多。在定向井、水平井井下作业施工中,修井管柱通过能力必须加以充分考虑,尤其当管柱井下带有测试装置、封隔器等工具进行作业时,下井工具受井况条件约束,更容易引起复杂事故。因此,保证修井管柱安全起下、下井工具不失效,对提高油田修井作业成功率,保证油井生产时效,提高油田开发效益,具有积极的意义。

修井管柱力学分析是根据现代力学理论,对下井管柱在受到温度、压力、施工参数变化以及其他因素影响时,对管柱的复合受力和变化进行科学计算。本文基于管柱力学理论,建立修井管柱轴力计算模型及工具通过能力计算模型,分析井下工具的通过能力,对管柱上提、下放工况进行强度校核,求出管柱危险点,判断管柱是否安全,校核管柱组合的施工可行性,及时准确判断井下管柱状态,有效指导修井管柱的设计和施工,避免管柱失效事故的发生。

1 修井作业管柱类型

油田常见修井作业管柱包括通井、刮削、磨铣、扫钻、打捞、找漏堵漏、套管整形等。管柱在上提下放过程中,受井筒温度、压力、井身结构的影响,管柱受力复杂,不同施工过程中井下工具的受力也不同。下面介绍的2种常见的修井管柱,其管柱通过能力往往决定了后序作业管柱的顺利施工。

(1)通井。通井是在新井射孔、旧井转注、套损井和大修井作业前进行的用于检验井筒是否畅通的施工作业,为下步工序做好准备。通径规要求直径要比套管内径小6~8 mm,长度为500~2 000 mm。通井管柱结构为:油管(钻杆)+通井规。当套管发生变形、缩径、错断,在对井下情况不清楚时进行通井,极易造成卡钻事故。为此,通井管柱常采用滑块式防卡通井规。

(2)刮削。套管刮削是下入带有套管刮削器的管柱,刮削套管内壁,清除套管内壁上的水泥、硬蜡、盐垢及炮眼毛刺等杂物的作业[1]。其目的是使套管内壁光滑畅通,为顺利下入其他下井工具清除障碍。通常刮削管柱结构为:油管(钻杆)+套管刮削器。为后序施工顺畅,刮削器的外径往往要大于待下工具的最大外径5~8 mm。

2 修井管柱通过能力计算模型

修井管柱能否顺利起下,取决于下井管柱结构、井眼轨迹、流体参数和施工工况。其中管柱结构包括管柱的几何尺寸、单位长度重量及其材料性质等,井眼环境主要是指几何形状(包括井眼直径、井斜角、方位角及曲率等)、管柱与井壁接触的摩擦状态,流体物性参数指工作液的密度、黏度、比热和润滑性能等。

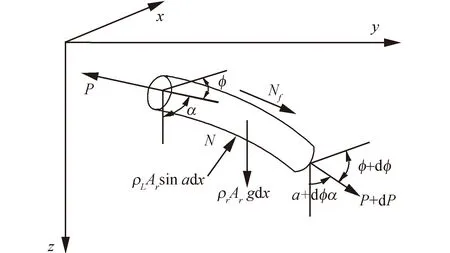

在管柱下入过程中,通过造斜段和稳斜段时会产生摩擦阻力,若下入管柱的轴向分力大于其产生的摩擦阻力,即管柱能产生一个向下的轴向作用力,则认为修井管柱可以通过[2]。由于油管与套管的摩擦系数远小于封隔器与套管的摩擦系数,而且油管直径小于封隔器,因此整个管柱串的通过能力取决于下部工具串。下管柱时主要承受轴向力,管柱单元体受力分析如图1所示。

图1 作业管柱单元体受力示意图Fig.1 Schematic diagram of force analysis of string element

在截面x处,单元体受沿井眼轴线方向的轴向拉力P,x+dx处为p+dp,单元体自重ρrArgsinadx,所受浮力ρLArgsinadx,套管对管柱的支撑力N,套管对管柱的摩擦力Nf,方向与单元体运动方向相反。由平衡条件可得方程:

式中α、φ是井眼轨迹的函数,管柱轴向载荷微分方程可表示为:

式中ρr——管材密度kg/m3;

ρL——液体密度kg/m3;

Ar——管柱横截面积m2;

f——管柱与套管摩擦系数;

xp——管柱下入深度m;

PF——作用于管柱底部液体载荷N。

通过上式上求解微分方程得到轴向力的数值解,绘出管柱下入过程中大钩载荷随下深的变化曲线,根据悬重变化判定管柱在井下能否安全通过。

3 井下工具通过能力计算模型

在修井作业施工中常会用到较大直径和长度的工具,工具能否顺利通过造斜率变化较大的井段是关系到施工的成败关键。目前大部分定向井的井眼轨迹最小曲率半径大于100m。对于曲率半径在80~400m的定向井和大位移井,工具直线通过的临界长度较短,一般只能保证长度较短的工具直线通过;而对于带封隔器等组合工具串的作业管柱,若相邻大通径工具之间跨度较大,则难以实现工具串在套管内直线通过。

3.1 工具直线通过的判定方法

对于刚性工具,若工具过长或直径过大,其通过最大曲率处将发生干涉。图2给出了单一工具和组合工具串直线通过弯曲井段的关系图。

图2 工具串在套管内几何关系示意图Fig.2 Diagram of geometric relation between tool string and casing

设最小曲率半径为R,其对应井段的套管内径为D,井下工具的最大刚性外径为d,组合工具串最大刚性外径为d1和d2,由图2可得最大允许通过工具长度为:

(图2a情况)

(图2b情况)

通过上式可以计算得到不同曲率半径允许通过的最大工具长度。(没有考虑工具的变形,认为工具纯粹是刚性的,计算结果更保守)。给定D或者d1和d2,通过计算不同井段的井眼曲率半径,得到相应的允许下入工具的最大长度。

3.2 工具弯曲通过的判定方法

井下工具在套管内能否顺利弯曲通过,取决于修井管柱的下行阻力[4],受多种因素影响,包括井眼曲率半径、传递到井下工具处的轴向载荷、工具与套管的摩阻系数[3-4]。通过计算管柱在不同下深的下行阻力与大钩悬重,当管柱弯曲变形满足别斯良克判定条件时,即:

则工具可以弯曲通过。

式中E——管材弹性模量Pa;

J——管柱截面惯性矩m4;

R——最小曲率半径m;

qr——单位长度管柱重量,N/m。

4 实例分析

以吴起油田W41-534井为例,该井完钻井深2 468 m,实际垂深2 437 m,人工井底2 449 m,最大水平位移370.48 m,最大井斜角25.9°,完钻层位长9,投产孔段2396-2402,投产后初产13.2*100%,累计产出89.5 m3明水,怀疑上部套管漏失,决定采用封隔器找漏作业。封隔器找漏管柱油管外径73 mm,井下工具为卡瓦式封隔器,长度1.32 m,可选最大外径φ114 mm、φ118 mm,套管内径124 mm。根据井眼轨迹参数,求得该井最小曲率半径为182.33 m,部分井眼轨迹参数如表1所示。

表1 井眼轨迹参数Table 1 The rating of well track

4.1 管柱通过能力计算

套管与油管的摩擦系数取0.45,通过模型计算得出,封隔器找漏管柱在下入过程中受到最大摩阻力为45.19 kN,最大轴向应力为242.66 MPa,且轴向力最大点在井口位置,小于管柱屈服强度,满足施工安全要求,因此找漏管柱可以顺利下入井底。

4.2 井下工具通过能力计算

找漏管柱常用封隔器规格有:φ95 mm、φ100 mm、φ105 mm、φ114 mm、φ118 mm。采用文中所建模型,对工具外径和井眼曲率半径对工具直线通过长度的影响进行敏感性分析,其变化规律如图3所示。

图3 工具直线通过的临界长度随井 眼曲率半径的变化规律Fig.3 The variation of the critical length of the tool straght through with radius of curvature of well

从图3中可以看出,单封管柱封隔器外径越大,相同曲率半径下允许其直线通过的临界长度越小,同时考虑具有较高的安全系数,因此单封找漏管柱选用φ114 mm封隔器。

若采用双封找漏,给出可用的两种工具串组合,一是油管外径73 mm、两端封隔器外径118 mm,中间安装有外径95 mm的节流器;二是油管外径73 mm、封隔器外径118 mm,中间未安装小尺寸的短节工具。通过计算,得出两种工具串通过的临界长度随曲率半径的变化规律,如图4所示。

图4 工具串直线通过临界长度 随井眼曲率半径的变化规律Fig.4 The variation of the critical length of the tool string straght through with radius of curvature of well

从图4中可以看出,不同尺寸的组合工具串在同样曲率半径其直线通过的临界长度较单一工具组合串大。因此,双封找漏管柱采用φ118 mm封隔器+φ95 mm节流器+油管+φ118 mm封隔器的工具串组合施工,其管柱组合通过安全性较大。

当管柱允许加载通过时,通过模型计算得出不同井眼曲率半径时工具直线和弯曲通过的临界长度对比结果,如图5所示。

图5 工具通过临界长度随曲率半径的变化规律Fig.5 The variation of the critical length of the through section with radius of curvature of well

从图5中可以看出:工具弯曲通过能力较直线通过能力强。当工具外径较小,若轴向加载超过20 kN,弯曲通过的临界长度增加40%;当工具外径较大,弯曲通过的临界长度增加幅度较小。

5 结论

(1)管柱能够顺利通过井下弯曲段,要求传递到工具处的实际轴向压力大于井下工具的摩阻,否则井下工具将无法通过。

(2)和直线通过比较,工具串在套管内弯曲通过的临界长度有所增加。若工具外径较小时,当轴向加载超过20 kN其弯曲通过的临界长度增加40%;若工具外径较大则弯曲通过井段的临界长度增加幅度较小。

(3)在修井管柱的实际下入过程中,当摩阻过大管柱遇阻时,可采用稍放大钩载荷,增大下部管柱轴向压力的方法,使传递到工具串处的轴向载荷足以克服摩阻即可通过弯曲段。