蒸汽驱CO2地面混相泡沫增效技术研究与试验

王伟伟.

(中国石油辽河油田分公司,辽宁盘锦 124010)

辽河曙光油田杜229断块为边底水互层状超稠油油藏,油藏共规划有蒸汽驱井组20个,动用层位为兴Ⅲ3+Ⅳ+Ⅴ组,含油面积0.76 km2,油藏埋深900~1 020 m,有效厚度23m,地质储量342×104t,蒸汽驱开发于2007年进入现场,先后经历了先导试验、扩大试验和规模实施阶段,目前共有总井数141口,其中注汽井20口,生产井121口,年采油量保持在10×104t以上。而先期转驱的12个井组,属于70m井距正方形反九点井网,有生产井53口,按照预先设计开发年限,先后经历了“蒸汽吞吐预热”“蒸汽驱替”阶段以后,目前依据地下油藏温度场扩展情况及蒸汽突破井比例,判定已经进入蒸汽驱后期开发的“蒸汽突破”阶段,先后发生过蒸汽突破井有21口,占39.6%,平均含水93%,井口平均温度96 ℃,采出程度高达65%以上。在“蒸汽突破”阶段,由于油藏采出程度高,蒸汽驱替效率降低,油井平面上受效程度差异大,油层纵向上动用不均匀,使部分油井温度高,回采液含水高,产油量低[1-7]。因此,针对蒸汽驱后期开发显示出的生产问题,开展蒸汽驱CO2地面混相泡沫增效技术研究试验,为蒸汽驱后期开发提高采收率提供一条有效的技术途径。

1 CO2地面混相泡沫增效技术

1.1 技术概述

CO2地面混相泡沫增效技术,是人为操控利用地面混相泡沫发生器装置,在地面直接将CO2与耐高温发泡剂充分搅拌混合发泡,形成泡沫体系后,将泡沫直接注入地下油层深部,利用泡沫在油层中的“贾敏效应”,封堵油层大孔隙而不堵小孔隙、遇油消泡遇水稳定、阻水流动而不阻油流动的特性,对蒸汽驱替前缘动态调剖,使蒸汽和热水均匀驱替推进,有效控制或预防蒸汽窜流突破,扩大蒸汽均匀波及油层范围,提高蒸汽驱替效率和热利用率,进而提高汽驱开发油井回采效果。改变过去以往采用传统注入方式,将耐高温发泡剂与CO2先后分别单独注入油层深部后,让二者在油层内混合发泡,存在的气体与药剂混合不充分、不均匀、发泡不稳定,且发泡情况未知的弊端,能够提高泡沫丰富稳定程度[8-16]。

1.2 关键技术研究

1.2.1 伴生气分离CO2回收处理

杜229块超稠油井每天产出伴生气约13.5×104m3,主要成分为CO2和甲烷,其中甲烷含量占32%,CO2含量占66%。油井生产过程中,一方面,油井伴生气从套管的井口阀门排出,通过输气管线集中回收进入密闭缓冲罐;另一方面,油井产出液携带伴生气从油管的井口阀门共同排出,进入密闭缓冲罐。在密闭缓冲罐内的气液混合物,靠重力作用使气液分离,分离出的产出液进入外输管线送往油水联合处理站,而分离出的伴生气由独立管线排输,经过空冷器、分离器、脱硫塔和压缩机后,再经脱硫塔、脱重烃后进入变压吸附净化塔装置,利用改性硅胶吸附剂对CO2选择性吸附后,实现甲烷与CO2分离,其中甲烷及其他杂质气体由燃料气管线进入锅炉燃烧利用,而CO2经压缩机升压后回注油藏再利用[17-20]。经吸附净化塔分离后的CO2纯度可达到94%以上,分离系统可日产CO2约9.0万标方左右。

1.2.2 地面混相泡沫发生器研制

地面混相泡沫发生器工作原理:泡沫发生器内主要由进气管、进液管、母管(气液混合腔)、螺旋搅拌块、泡沫排出口组成(见图1)。CO2从进气管直接进入,液体从进液管直接进入,初步混合的发泡剂经过固定式螺旋搅拌块旋转充分搅拌后混相,并多次改变方向,产生丰富稳定均匀的泡沫体系,从泡沫排出口流出。经过该设备形成的泡沫,具有发泡均匀,产生气泡稳定,强度大的优点。设计参数:设计压力:35 M~105 MPa;操作压力:30 M~95 MPa;工作温度:0~100 ℃;适用环境温度: -20~45 ℃;泡沫密度:0.2~0.9 g/cm3;基液流量:0~66 m3/h;气体流量:0~8 000 m3/h。

图1 泡沫发生器剖面结构示意图Fig.1 Schematic diagram of foam generator profile structure

1.2.3 耐高温发泡剂室内实验评价

杜229块超稠油蒸汽驱先导试验区目前地场温度大约在225 ℃左右,通常注入油层的湿蒸汽温度在入井前高达300 ℃以上,常规发泡剂形成的泡沫在高温环境下不稳定,易破灭,无法对油层形成封堵,因此有针对性地研发了特殊的耐高温发泡剂,以适应生产需求。

1.2.3.1 耐高温稳定性评价

用100ml质量浓度为0.5%的耐高温发泡剂溶液进行耐温稳定性评价实验,放入封闭容器中,分别在室温25 ℃,160 ℃,260 ℃,300 ℃,325 ℃下老化60 h(搅拌器转速3 000 r/min,搅拌3 min),在室温测定泡沫体积和半衰期变化情况。结果显示:在温度小于150 ℃范围内,泡沫体积和半衰期变化不明显;温度超过150 ℃以后,随温度上升,泡沫体积和半衰期趋于下降走势,半衰期下降幅度更大;温度250 ℃时,泡沫体积仍高达350 mL,半衰期为110 min。因此,发泡剂耐温性能稳定,完全适应地场温度225 ℃左右的高温环境(见图2)。

图2 耐高温发泡剂溶液发泡体积及半衰期随温度变化Fig.2 The change of foaming volume and half-life of high temperature resistant foaming agent solution with temperature

1.2.3.2 封堵性能评价

室内组装内径3 cm、长度35 cm、渗透率3.3 mD的物理模具,人为填砂充满,建立不同温度下的剩余油状况,测试模具左右两端点压力差作为基础压力差;注入质量浓度0.5%的发泡剂溶液,当出口产生稳定泡沫,测试模具两头压力差,注泡沫液后的压力差和基础压力差相比的值即是泡沫阻力因子。将果表明:耐高温发泡剂温度在190℃时阻力因子最大,为350,随温度继续升高,阻力因子呈现抛物线式降低,当温度大于260 ℃后,阻力因子变化不大,但始终大于20,说明耐高温发泡剂在高温环境下封堵性能很好(见图3)。

图3 剩余油条件下耐高温 发泡剂溶液阻力因子随温度变化Fig.3 Change of Resistance Factor of High Temperature Resistant Foaming Agent Solution with Temperature under Residual Oil Conditions

2 技术应用现场试验

2.1 试验井情况介绍

优选杜229区块杜32-42-45为典型井组举例,进行试验应用分析。井组为70 m井距正方形反九点井网,中心井杜32-42-45为注汽井,周围8口生产井,其中2口套管坏关井,开发目的层为兴Ⅲ+Ⅳ组,油层埋深965 m,有效厚度9.6 m, 有效孔隙度31.4%,渗透率2719.4 μm2,含油面积0.021 km2。自转驱开始,由于油水流动能力的差异、储层物性不同,以及蒸汽超覆等因素影响,蒸汽突进现象严重,使蒸汽波及效率较低,井组注汽井与各采油井之间连通程度差异大,受效程度不同,其中1口角井和3口边井受效程度好,平均温度85.3 ℃,含水83.6%;2口角井受效不明显,平均温度63.9 ℃,含水76.9%;监测中心井油层注汽剖面显示,油层纵向上吸汽不均匀,处于下部兴Ⅴ组油层不吸汽(见图2所示),未动用。通过实施CO2地面混相泡沫增效技术,人为操控封堵上部大孔隙、高渗透层位,防止蒸汽窜流突进,逼迫蒸汽转向注入下部小孔隙未动用油层,增大蒸汽波及体积,调整油层平面及纵向动用程度,改善井组回采效果。

2.2 施工设计方案及施工操作工序

2.2.1 施工设计方案

根据区块地质特征、储层物性参数、各井段油层厚度,及流体特性,进行优化设计工艺参数,并采用软件计算及修正,灵活设计发泡剂和CO2用量配比,制定如下设计方案:在生产条件允许的情况下,尽量增加交替周期数,减小周期注入量,采取发泡剂+CO2+蒸汽(15天)段塞式周期交替注入方式进行注入。依据实际生产运行及施工安全允许的要求,为防止气体快速窜流突破生产井,需要慢注少注,使用单台压缩机白天8小时工作期间注入。油层有效厚度为9.6 m,按照每米油层厚度设计发泡剂50 m3,单个段塞注入发泡剂480 m3,注入速度60 m3/h;注入CO2量15 000 m3,注入速度1 875 m3/h,总共设计两个段塞,合计注入发泡剂960 m3,CO2量30 000 m3。注入压力的确定遵循以下原则:低于注入设备的承压能力;低于井口设备的承压能力;低于管线的承压能力。因此,综合注入设备、井口设备及管线的承压能力,设定最高注入压力为15 MPa。

2.2.2 施工操作工序

首先,施工连接地面及井口注入管线流程,正挤管线硬连接,接好单流阀,泵车试压15 MPa以上,稳压10分钟,其压降不超过0.7 MPa不刺不漏为合格;打开油管阀门,正注热污水30 m3给井筒降温,同时测试油层吸入能力,压力控制在6~8 MPa。打开泡沫发生器,注发泡剂480 m3,注入速度60 m3/h,同时注入CO2量15 000 m3,注入速度1 875 m3/h,根据压力升高变化情况,调整注入发泡剂和CO2的注入排量速度。然后,正注热污水30 m3清洗井筒,并将发泡剂顶替至油层深处。施工结束后,观察压力变化,焖井24小时后,按照油藏地质配注要求,正常配注高温蒸汽排量120 m3/d,连续注蒸汽15天,视受效情况可以进行调整蒸汽用量。根据井组生产效果变化情况,灵活调整下个段塞注入间隔期限。井组中注入井对应周围8口一线生产井和7口二线生产井,施工注入过程中取样密切观察这15口井的套管气中CO2含量变化、井口压力变化,以及井口部位其他异常变化情况。为了防止气体过早窜进突破生产井,要尽量延长气体注入时间,控制CO2出口阀门,放慢注入速度,密切关注生产井被窜迹象,一旦发现生产井有气体窜进突破迹象,根据突破程度合理调整高温起泡剂与CO2的注入量及注入速度,并且对气体突破井执行关井避窜,待压力恢复到正常时再开井生产。按照第一段塞工艺参数,间隔15天后再注入第二个段塞。

2.3 应用效果分析

2.3.1 调整储层纵向吸汽剖面,提高回采效果

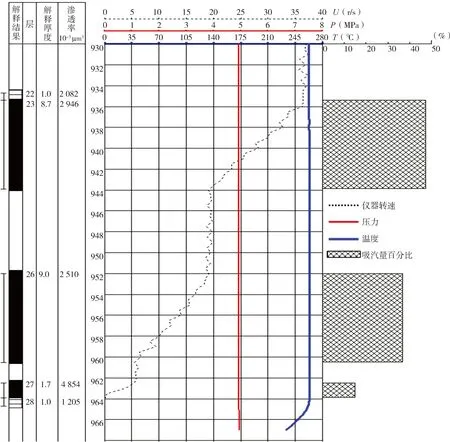

在中心井杜32-42-45实施该CO2地面混相泡沫增效技术,对上方大孔道层进行优先封堵,与措施前对比,注汽油压从4.6 MPa提高到5.4 MPa,提高了0.8 MPa,增加启动了下部26号和27号原来未动用的油层(见图4、5所示),油层吸汽量增加显著,由原来的不吸汽,变成了吸汽百分比为37.15%和15.23%,吸汽量变成了5.94 t/hr和2.44 t/hr,吸汽强度变成了0.70 t/hr/m和1.74 t/hr/m。26号层温度由127.5℃提高到262.5 ℃,提高了135 ℃;压力从3.75 MPa提高到4.9 MPa,提高了1.15 MPa。27号层温度由60.6℃提高到262.5 ℃,提高了201.9 ℃;压力从3.8 MPa提高到4.9 MPa,提高了1.1 MPa。而23号油层吸汽量明显减少,吸汽百分比为由原来的93.27%降低到47.62%;吸汽量由原来的13.058 t/hr减少到7.62 t/hr;吸汽强度由原来的1.536 t/hr/m降低到0.9 t/hr/m;温度由244.8 ℃提高到262.5 ℃,提高了17.7 ℃;压力从3.6 MPa提高到4.9 MPa,提高了1.3 MPa。有效改善了井组油层纵向动用剖面,提高了蒸汽波及系数,扩大了蒸汽波及范围,有效提高了蒸汽驱替效率,措施有效阶段生产84天,使整个井组,平均日增油11.5 t ,阶段累计增油969 t,采注比达到1.34,阶段油汽比提高0.11。

图4 杜32-42-45井措施前吸汽剖面图Fig.4 Steam absorption profile before well Du32-42-45 measures

图5 杜32-42-45井措施后吸汽剖面图Fig.5 Steam absorption profile after well Du32-42-45 measures

2.3.2 抑制注采井间蒸汽突破,促进热连通

通过有选择性地封堵大孔隙、高渗透油层带,有效调整了注采井之间的连通性,对井组中6口正常生产井有效地发挥了控水稳油的作用, 改善了生产井受效不均匀的状况,缓解了蒸汽窜流突进的矛盾。使井组中原来受效较好的4口井,井温由原来的85.3 ℃下降到74.7 ℃,平均降低了10.6 ℃;平均含水由原来的83.6%下降到78.2%,下降了5.4%。受效较差的2口井,平均温度由原来的63.9 ℃升高到81.3 ℃,升高了17.4 ℃;平均含水由原来的76.9%升高到83.2%,升高了6.3%。虽然阶段日产液由措施前的173.2 t降低到171.1 t,降低了2.0 t,但阶段平均日产油由措施前的35.7 t 提高到47.2 t,提高了11.5 t,生产效果提高显著(见图6所示)。

3 结论

(1)CO2地面混相泡沫增效技术,泡沫发生器结构设计科学,药剂搭配合理,工艺参数优化得当、增产机理明确,能够有效解决蒸汽驱开发后期,“蒸汽突破”阶段的生产难题,是进一步提高采收率技术的有力补充。

图6 杜32-42-45井组措施前后日产情况对比曲线Fig.6 Contrast curve of daily production before and after well group measures in Du32-42-45

(2)利用CO2作为气源与高温发泡剂协同作用发泡,集调剖、降黏、助排于一体,能够有效改善试验井组油井平面受效差异,调整油层纵向动用程度达到50%,具有明显地抑制蒸汽突破的效果,达到控水、稳油的目的,使井组含水降低7%,增油969 t。

(3)CO2以尽量少注、慢注,控制流速为原则,能够满足发泡剂发泡条件即可,注入速度不超过2 000 m3/h为宜,形成的发泡剂注入速度以不超过60 m3/h为宜,防止过快注入,造成生产井气体快速窜进突破,降低开井时率而影响产量。

(4)CO2地面混相泡沫增效技术,需要进一步扩大试验规模,不断完善优化技术参数,总结经验,为超稠油蒸汽驱开发后期提高蒸汽驱替效率,延缓产量递减,提供一条有效的技术途径,具有广阔的应用前景。