非烃类气体采油技术在互层状超稠油开发实践与应用

刘如杰.

(中国石油辽河油田分公司,辽宁盘锦 124010)

曙光油田曙一区超稠油主体区域(杜84兴隆台)井网在2005年左右已基本部署完毕,2006年开始逐步向杜813块、杜212块、杜80块等兴隆台等边部互层状超稠油试验区块延展,2012年边部井网基本部署完善。受油藏发育影响,互层状超稠油开发过程中存在注汽压力高、纵向动用不均、地层压降快等诸多矛盾,影响整体开发效果。通过实施氮气+蒸汽、二氧化碳+蒸汽、空气+蒸汽气体采油技术,发挥非烃类气体弹性能量大、导热系数低特性,达到降低原油黏度、增加驱动能、减少热损失作用,取得了显著增油效果。通过对2010—2017年超稠油306口非烃类辅助吞吐油井效果分析,对不同气体介质适用的油藏类型、施工工艺及措施效果进行分析,得出蒸汽+二氧化碳辅助吞吐对降低原油黏度,提高采注比效果明显;蒸汽+氮气、蒸汽+空气辅助吞吐对增加地层能量、改善纵向动用效果明显。

1 油藏基本特点

曙一区互层状超稠油构造上位于辽河盆地西部凹陷西斜坡中段,发育在S1+2时期,构造为平缓的单斜,储层分布受古构造、古地理条件及河道摆动、水动力强弱等因素影响,平面及纵向分布差异较大,平均单层厚度4.1 m,平均单层厚度大于5 m占51%,砂岩系数0.53,储层平均孔隙度30.5%,平均渗透率1 325×10-3μm2,油藏埋深600~930 m,地面原油黏度(50℃)为50 000~199 000 MPa·s,探明含油面积7.8 km2,石油地质储量5 960×104t[1]。

2 开发矛盾分析

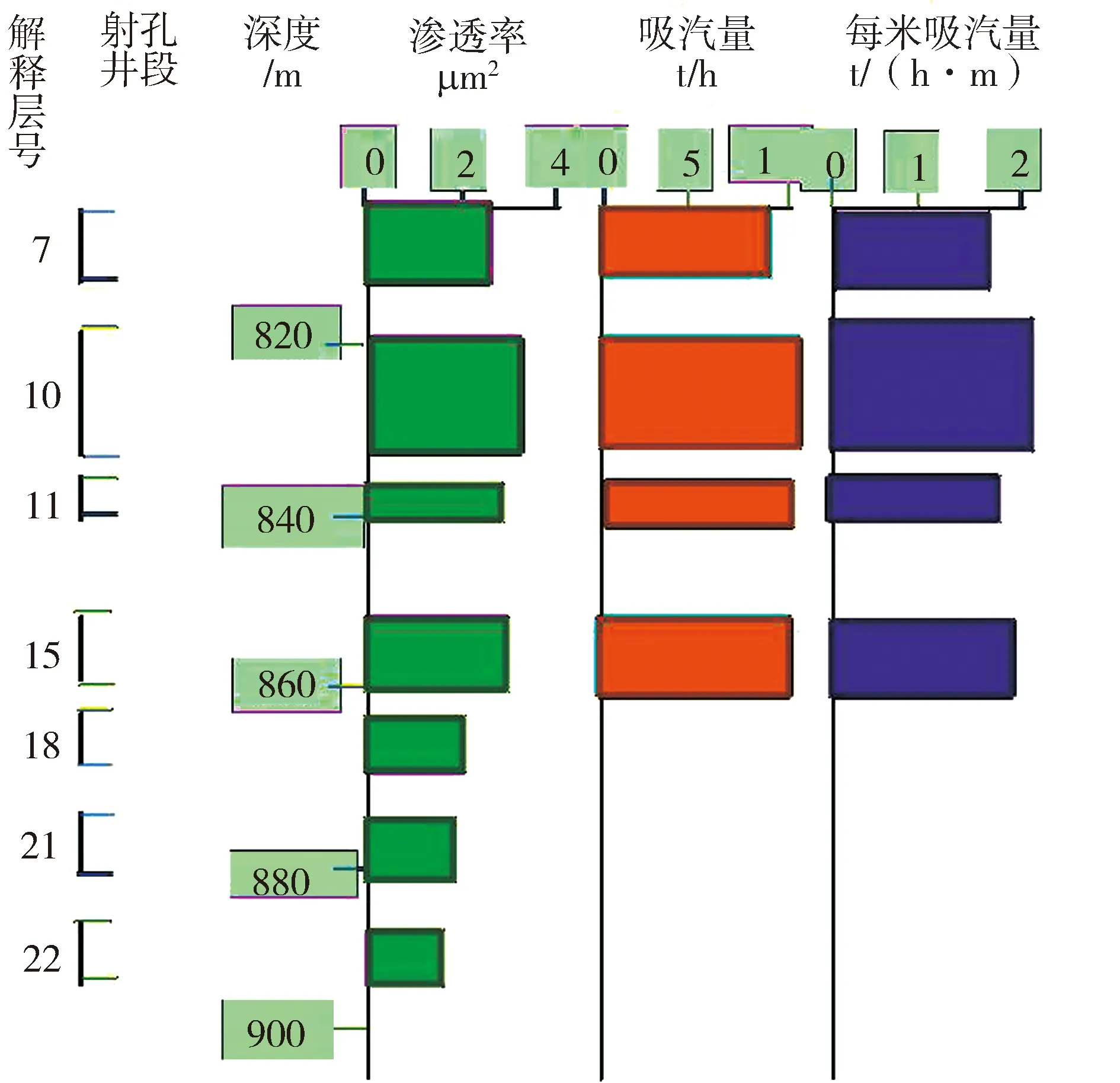

图1 杜212-25-287井吸汽剖面示意图Fig.1 Schematic diagram of suction section of Du 212-25-287 well

曙一区互层状超稠油油层埋藏深度浅,地层温度低,原油黏度高,流动能力差,在原始地层温度下,原油难以流动,导致开发初期注汽压力高,采注比低;开发中期受油藏非均质性及蒸汽超覆作用影响[2],降低蒸汽波及体积造成油层吸汽不均,进而引发油层纵向动用不均(图1);开发末期地层压力下降,井底附近含油饱和度降低,地下存水增加,蒸汽加热范围有限,造成排水期延长,周期产油下降[3]。

2.1 注汽压力高、采注比低

互层状超稠油投产初期,原油黏度[4]高,地层温场未形成,大部分蒸汽在井筒附近聚集,很难扩散到远处,造成地层憋压,注汽压力普遍偏高,注汽困难,蒸汽干度低,井筒附近油层加热范围小,周期生产时间短,周期产油量、油汽比、回采水率、采注比低,吞吐效果差。统计资料显示,第1周期注汽压力大于16 MPa油井43口,周期产油量和油汽比仅相当于注汽压力小于14 MPa油井40%~60%,主要是注汽压力高导致蒸汽中汽化潜热低,同条件下,注汽压力16 MPa时所含汽化潜热为931 J/g,10 MPa时所含汽化潜热为1316 J/g,两者相差29.3%。

2.2 井间干扰、纵向动用差异大

互层状超稠油油层层间非均质性严重,属于不均匀型。非均质系数平均为2.27,变异系数0.73,极差164.8。储层层间非均质性影响分层吸汽,高渗层吸汽多,动用半径大,与邻井同层连通后,形成高渗通道, 使油藏动用不均的矛盾加剧,不利于扩大蒸汽波及体积及提高纵向油层动用程度。同时,在蒸汽吞吐条件下,蒸汽超覆使得射孔井段上部吸汽强度高,下部油层吸汽差、动用差,加剧纵向动用不均。

2.3 高周期递减、吞吐效果差

互层状超稠油平均吞吐周期达14.8个,地层亏空加大,地层压力降至原始油藏压力20%~35%,油藏有效驱动能量变小,剩余油饱和度降低至35%~45%,吞吐油汽比降至0.3左右。地层存水量逐渐增加,吸收大量热量,井底附近油层加热范围不在扩大,油层升温幅度越来越小,原油流动能力下降,周期采油量降低,吞吐效果变差。同时,油层压力降低后,油层大面积脱气,油井油稠、乳化现象严重,洗井、作业等维护性工作增加,而地层压力系数低,又造成洗井、作业、掺油等入井流体返排困难,对油层污染加重,两者相互制约矛盾突出,生产管理难度大。

3 采油机理及适应性分析

针对互层状超稠油蒸汽吞吐开发过程中原油黏度高、油层动用不均、低压低产矛盾,2010年开始在互层状超稠油注汽中加入氮气、二氧化碳和空气非烃类气体,利用气体降黏、增能、调剖、膨胀、隔热等综合作用,改善互层状超稠油开发效果[5]。

3.1 采油机理

氮气+蒸汽采油机理:在注蒸汽过程中,将一定量氮气伴随蒸汽注入油层,利用氮气压缩系数大(压缩系数0.291)、导热系数低、驱替能量足等优势,扩大蒸汽波及体积、提高回采水率、降低井筒热损失。氮气压缩系数大,膨胀体积大,在生产阶段能加速地层原油及冷凝水返排,减少地层存水,提高回采水率;氮气导热系数低,是惰性气体,无毒无腐蚀性和爆炸性,注入过程相当于井筒连续氮气隔热,减少蒸汽向地层扩散,提高井底蒸汽干度[6];氮气在重力分异作用下形成气顶,并能与原油中蒸发出轻组分形成混相,起到综合驱替作用。

二氧化碳+蒸汽采油机理:在注蒸汽前,将一定量液态二氧化碳注入油层,气体优先进入地层亏空区域,有利于蒸汽向剩余油富集区扩散,提高剩余油高富集区采出;此外,气体溶于原油形成泡沫油,降低原油黏度,增加原油流动性;同时,利用气体低导热性,减少蒸汽向地层隔夹层散失,使更多蒸汽加热原油。[7-10]

空气+蒸汽采油机理:在注蒸汽前,将一定量的空气及催化剂注入地层,空气在催化剂作用下与原油发生氧化裂解反应,在消耗氧气保证安全条件下,同时生成芳香基多元酸、一氧化碳、二氧化碳等化合物,剩余主要成分为氮气,故空气催化氧化采油其实是氮气+二氧化碳+蒸汽的复合采油,具有降低原油黏度、增加地层驱动能量复合作用。[11]

3.2 油藏适应性分析

利用矿场306口非烃类采油数据,采用数理化统计方法总结不同油层厚度、孔隙度、渗透率、净总比、原油黏度条件下油井增产效果。

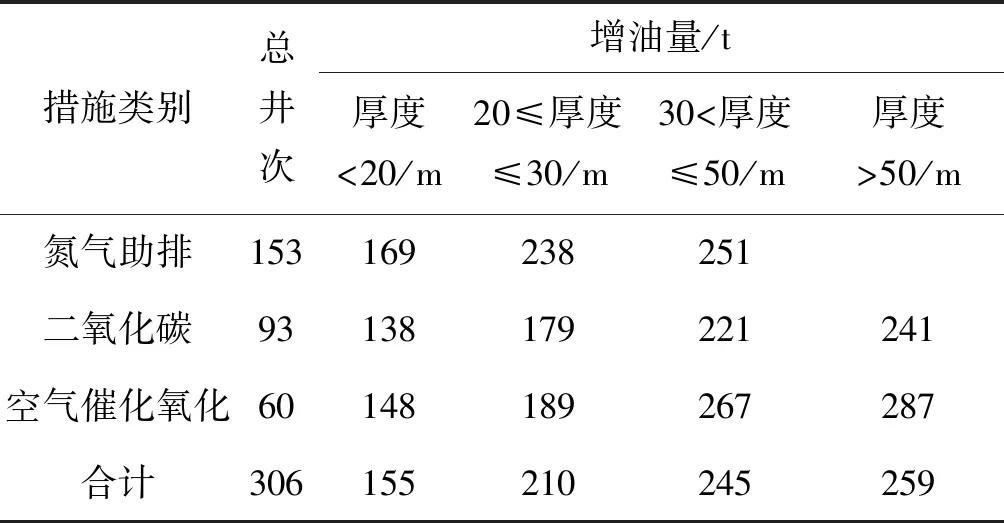

3.2.1 油层厚度

按照油层厚度分为四个区间,分别是小于20 m(区间1)、厚度20~30 m(区间2)、厚度30~50 m(区间3)、厚度大于50 m(区间4),统计数据表明,不同油层厚度对非烃类措施增油量影响较大,随着油层厚度增加,三类非烃类辅助采油措施增油量增加,四个区间平均单井增油量分别为155 t、210 t、245 t、259 t。(表1)

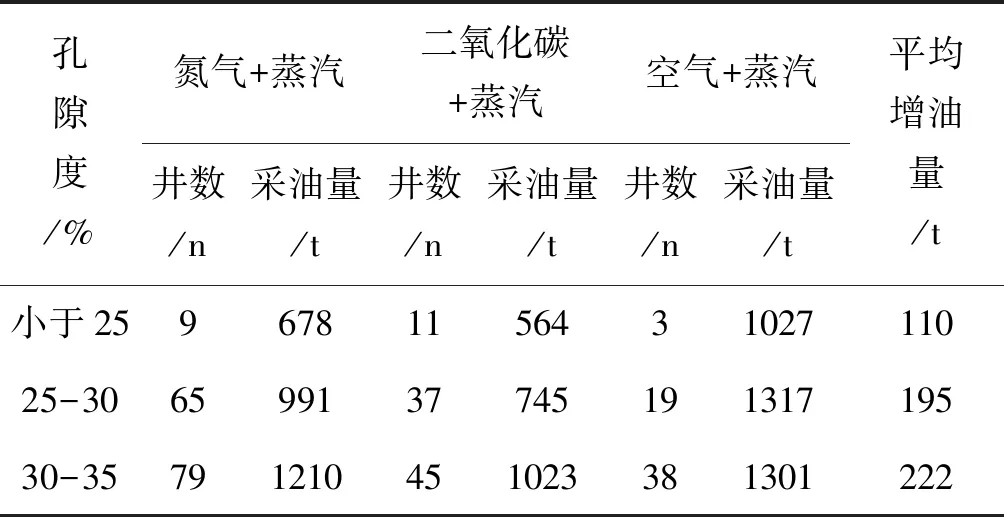

3.2.2 油藏孔隙度、渗透率

将油层孔隙度分为三个区间,分别是小于25%(区间1)、25%~30%(区间2)、30%~35%(区间3),统计数据表明,随着孔隙度增加,三类非烃类产油量增加,其中氮气+蒸汽采油量在区间1、2、3的采油量分别为678 t、991 t、1 210 t;区间2、3平均单井增油量为195 t、222 t明显高于区间1的110 t。(表2)

表1 非烃采油增油量(周期对比)与油层厚度关系表Table 1 Relationship between oil increment (periodic comparison) and reservoir thickness in non hydrocarbon production

表2 非烃采油采油量与孔隙度关系表Table 2 Relationship between oil production and porosity in non hydrocarbon recovery

将油层渗透率分为四个区间,分别是0~1 000×10-3μm2(区间1)、1 000~2 000×10-3μm2(区间2)、2 000~3 000×10-3μm2(区间3)、大于3 000×10-3μm2(区间4),统计数据表明,渗透率对非烃类采油增油效果影响较大,区间1渗透率范围内增油量低,其中氮气+蒸汽在此区间无增油量,故非烃类采油渗透率下限为1 000×10-3μm2。区间2、3、4增油量平均在200 t左右,其中氮气+蒸汽采油井在区间3增油量最高达到254 t。(图2)

图2 油层渗透率对非烃类采油效果影响图Fig.2 Influence of reservoir permeability on non hydrocarbon oil recovery

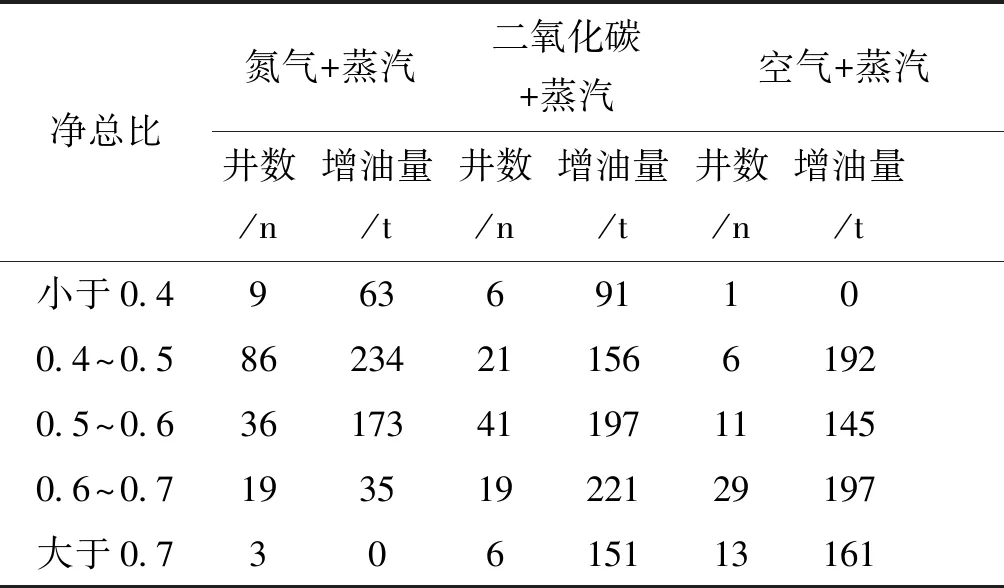

3.2.3 油藏净总比

将油层净总厚度比分为五个区间,分别是小于0.4(区间1)、0.4~0.5(区间2)、0.5~0.6(区间3)、0.6~0.7(区间4)、大于0.7(区间5),统计数据表明,氮气+蒸汽采油最优净总比为区间2和区间3;二氧化碳+蒸汽最优净总比为区间3和区间4;空气+蒸汽最优净总比为区间2、3、4、5。(表3)

表3 非烃采油采油量与油层净总厚度比关系表Table 3 Relationship between oil production and net gross thickness of non oil recovery

3.2.4 原油黏度

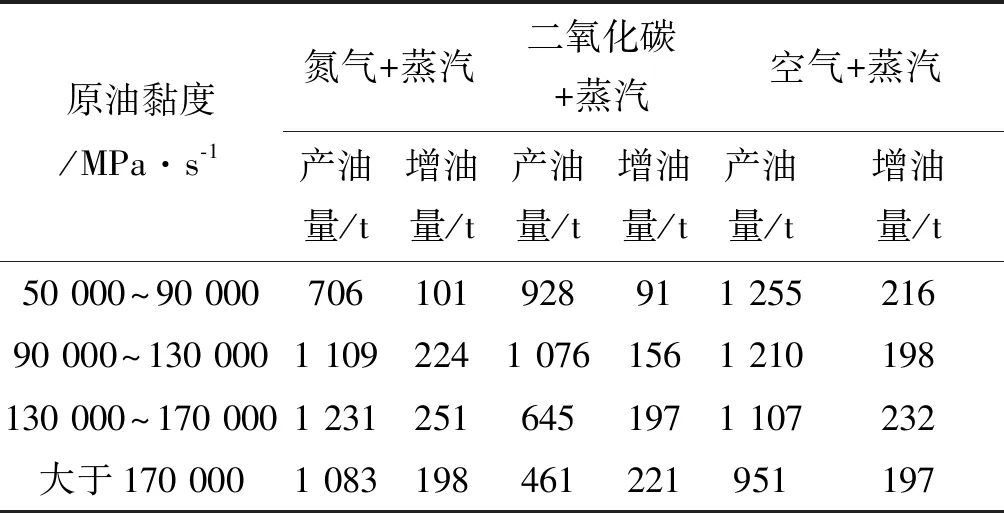

将原油黏度划分为50 000~900 00 MPa·s(区间1)、90 000~130 000 MPa·s(区间2)、130 000~170 000 MPa·s(区间3)、大于170 000 MPa·s(区间4)。统计数据表明,氮气+蒸汽在区间2、3范围内原油黏度时增油量大于200 t;二氧化碳+蒸汽在区间3、4原油黏度范围内增油量较高,但在区间4黏度范围内产油量较低,仅为461 t;空气+蒸汽采油增油量和产油量对原油黏度变化不敏感。(表4)

表4 非烃采油采油量与原油黏度关系表Table 4 Relationship between oil production and viscosity of non hydrocarbon extraction

3.3 施工工艺分析

3.3.1 氮气+蒸汽复合施工工艺

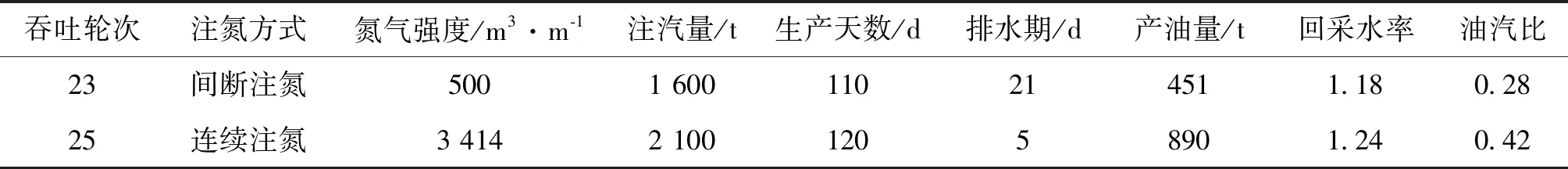

施工工艺:现场实践中,根据氮气注入方式的不同,可分为连续注氮和间断注氮两种。方式一:连续注氮,即先向地层注入2 000 m3氮气,然后起炉注蒸汽,在注蒸汽过程中连续向油套环空注入氮气(注氮气排量为800 m3/h),完注后焖井、放喷后开井生产。方式二,即先向地层注入2 000 m3氮气,然后起炉注蒸汽,在注蒸汽过程中每隔24 h向地层注入氮气2 000 m3,完注后焖井、放喷后开井生产。现场实践表明,方式一油井生产效果优于方式二,因为方式一连续注氮过程中井筒热损失小,且连续注氮氮气量大,能发挥更大驱动能量。杜212-31-285第23轮实施间断注氮,排水期21 d,生产天数110 d,产油量451 t,油汽比0.28,在第25轮实施连续注氮,排水期仅为5 d,生产天数延长至120 d,产油量增加到890 t,油汽比达到0.42,生产效果明显改善。(表5)

表5 杜212-31-285不同注氮方式下生产效果统计表Table 5 production statistics of Du 212-31-285 under different nitrogen injection methods

注:氮气强度=氮气量/油层厚度。

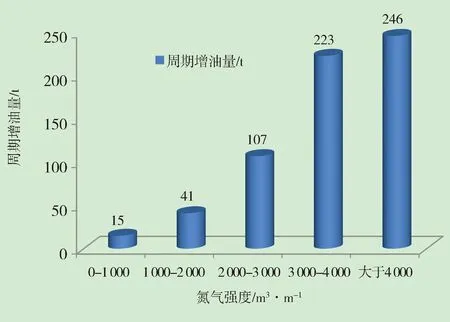

用量设计:统计杜813兴隆台62口氮气+蒸汽采油效果与氮气强度关系发现,增油量与氮气强度呈正比,氮气强度为0~1 000 m3/m时增油量最低仅15 t,3 000~4 000 m3/m时增油量为223 t,大于4 000 m3/m时增油幅度减少。油层平均厚度29.3 m,氮气强度3 500 m3/m,按注氮成本0.88元/m3和油价1 021元/t计算,不同氮气强度区间投入产出比分别为1∶1.19、1∶1.18∶1∶1.69、1∶2.52、1∶1.95,所以氮气强度最优区间为3 000~4 000 m3/m。(图3)

图3 杜813兴隆台氮气+蒸汽 复合采油增油量与氮气强度关系图Fig.3 Relationship between oil production and nitrogen strength of nitrogen and steam combined production in Du 813 Xinglongtai

3.3.2 二氧化碳+蒸汽复合施工工艺

施工工序:现场实践中,为更好发挥二氧化碳+蒸汽复合吞吐增油效果,在注入二氧化碳前向地层注入一定量表面活性剂,再注入一定量二氧化碳没最后注入蒸汽。表面活性剂与二氧化碳和蒸汽发生反应,生成大量泡沫封堵高渗层,提高蒸汽波及体积和油层动用[12]。

用量设计:二氧化碳用量根据地层亏空程度设计,累采注比小于0.8时,用量为2 t/m;累采注比介于0.8~1.2时,用量为3~4 t/m。表面活性剂用量为8~15 t,具体用量根据油层厚度及各层吸汽情况定。

(1)管道布置形式的选择。管道布置形式可分为环状管网和枝状管网。本项目室外消防给水管网采用环状管网,供水可靠,满足消防给水系统设计要求;其他生活及生产给水管网均采用枝状管网,管网构造简洁,层次清晰,节省管材,有利于节省投资。

设备要求:注气设备主要由液态二氧化碳罐车、Ⅰ级离心加压泵、气液分离装置、Ⅱ级柱塞增压泵等组成,锅炉最高注汽压力25 MPa,注汽速度7~9 t/h。考虑液态二氧化碳温度低,在井筒内气化,使井筒温度降低,为保护套管和注汽管柱,注汽管柱采用油管+伸缩管+水力锚+封隔器组合管柱。注二氧化碳后焖井24 h后再注蒸汽,避免热流体进入低温环境影响热效率,同时防止套管忽冷忽热出现变形。

3.3.3 空气+蒸汽复合施工工艺

施工工序:先注入复合催化剂,之后注入空气,最后注入蒸汽。

用量设计:空气注入量按照地层孔隙体积进行设计,处理半径根据不同油井的亏空程度确定为15~20 m,空气量10×104~20×104Nm3;催化剂的注入量,结合室内实验及现场试验情况控制在10 000 Nm3空气对应0.2~0.3 t。

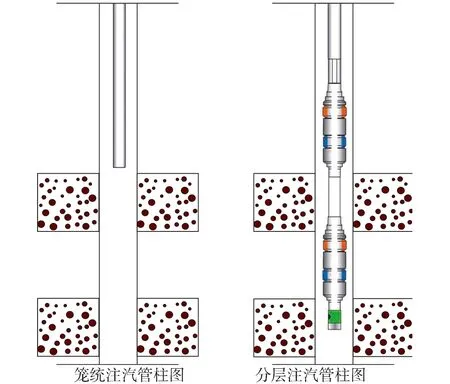

图4 空气+蒸汽采油管柱图Fig.4 air + steam production string diagram

施工管柱设计:对于油层厚度不大,各层动用较均衡的油井采用笼统注入管柱进行设计,实现全井段补充地层能量,提高油井产能;对于油层厚度较大,动用不均油井采用多功能管柱进行设计,实现动用差井段的针对性的补充地层能量,挖掘油藏难动用储量(图4)。

4 现场应用

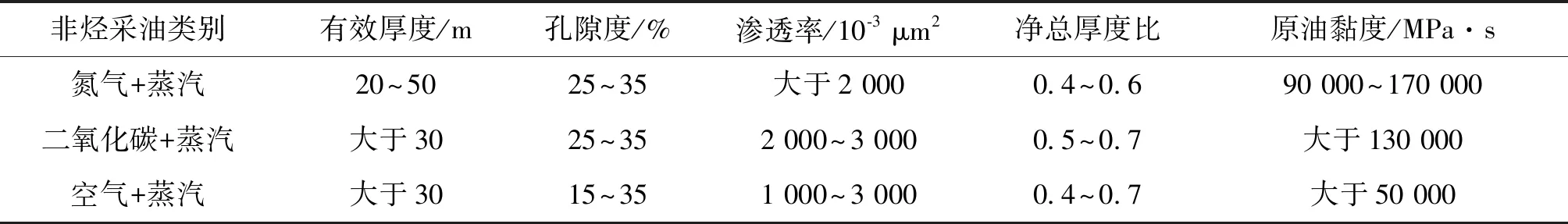

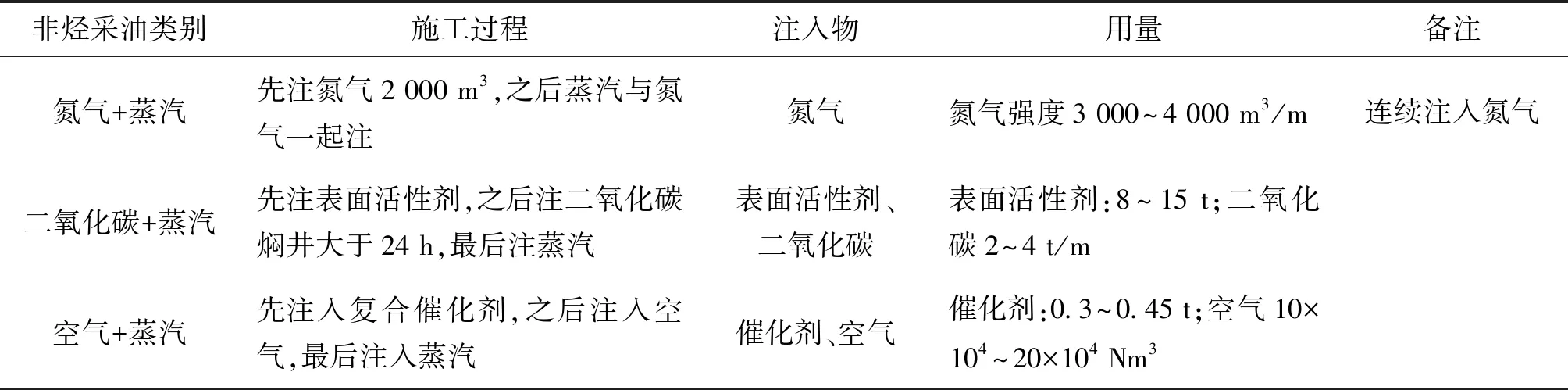

2018年,结合非烃类采油机理及适应性分析,针对性优选满足油藏条件油井(表6),按照最优施工工艺组织实施(表7),取得显著增油效果。

表6 非烃类最优采油效果油藏适宜条件Table 6 suitable conditions for non hydrocarbon optimal oil recovery efficiency

表7 非烃类最优采油效果施工适宜条件Table 7 suitable conditions for non hydrocarbon optimal oil recovery

4.1 氮气+蒸汽采油

(1)方案设计。油井选择条件:①有效厚度20~50 m;②孔隙度25%~35%,渗透率大于2 000×10-3μm2;③原油黏度90 000~170 000 MPa·s;④净总厚度比0.4~0.6;⑤油层数4-9层,无大厚层。施工工艺条件:①连续注氮;②氮气强度3 500 m3/m。(表6-表7)

(2)现场实施。2018年1-6月优选19口互层状超稠油井实施氮气+蒸汽采油技术,平均吞吐周期17.3轮,油层平均厚度27.8 m,平均层数6.7层;平均孔隙度30.3%;平均渗透率2307×10-3μm2;平均原油黏度121 817 MPa·s;平均净总比0.52;平均单井注氮90 000 m3(氮气强度3 237 m3/m)。

(3)效果评价。截至6月底,周期结束5口井,与措施前对比平均单井注汽压力增加0.5 MPa,生产天数增加21 d,产油量增加276 t,排水期缩短9 d,采注比增加0.13;未结束14口井同期对比产油量增加178 t,排水期缩短11.5 d,注汽压力增加0.6 MPa。杜212-29-K291油层厚度23.4 m,油层9层,渗透率2 349×10-3μm2,孔隙度27.3%,第14周期实施氮气+蒸汽采油,实施后注汽压力增加1.25 MPa达13.36 MPa,生产天数增加23 d至190 d,产油量为1 201 t增加307 t,采注比为1.62提高0.27,效果明显。

4.2 二氧化碳+蒸汽采油

(1)方案设计。油井选择条件:①有效厚度大于30 m;②孔隙度25%~35%,渗透率2 000~3 000×10-3μm2;③原油黏度大于130 000 MPa·s;④净总厚度比0.5~0.7;⑤油层数4-6层,有大厚层或高渗层。施工工艺条件:①先注表面活性剂,之后注二氧化碳焖井30 h,最后注蒸汽;②表面活性剂:8~15 t;③二氧化碳:2~4 t/m。(表6-表7)

(2)现场实施。2018年1-6月优选5口井实施二氧化碳+蒸汽采油技术,吞吐周期7.3轮,平均油层厚度32.7 m,渗透率2 707×10-3μm2,净总比0.66,油层数4.7层,最大单层厚度平均7.9 m,原油黏度173 000 MPa·s,表面活性剂用量11.2 t,单井注二氧化碳量80 t(2.45 t/m),注完二氧化碳后平均焖井31 h。

(3)效果评价。截至6月底,同期对比平均单井产油量增加177 t,注汽压力增加0.12 MPa,汽窜干扰方向由2.1个降低到0.9个。

4.3 空气+蒸汽采油

(1)方案设计。油井选择条件:①有效厚度大于30 m;②孔隙度15%~35%,渗透率1 000~3 000×10-3μm2;③原油黏度大于50 000 MPa·s;④净总厚度比0.4~0.7;施工工艺条件:①先注复合催化剂,之后注空气,最后注蒸汽;②催化剂0.3~0.45 t,空气量10×104~20×104Nm3。(表6-表7)

(2)现场实施。实施8口井,平均油层厚度37.7 m,渗透率2 211×10-3μm2,净总比0.63,催化剂用量0.33 t,注空气量14.5×104Nm3。

(3)效果评价。注汽压力由上周期的11.1 MPa上升到13.0 MPa,周期产油平均单井增加295.5 t;油汽比由上周期的0.49上升到本周期的0.57,上升了0.08。

5 结论

(1)非烃类采油可有效解决互层状超稠油开发矛盾。氮气+蒸汽采油适用于高周期低压油井;二氧化碳+蒸汽采油适合于中低周期层间动用差异大油井。

(2)氮气+蒸汽采油最优油藏适宜条件为净总比0.4~0.6,层数4-9层,原油黏度介于90 000~170 000 MPa·s;二氧化碳+蒸汽采油最优油藏适宜条件为净总比0.5~0.7,存在大厚层,原油黏度大于130 000 MPa·s;空气+蒸汽采油最优油藏适宜条件油层厚度大于30 m,净总比0.4~0.7。

(3)氮气+蒸汽采油最优施工工艺为连续注氮,氮气强度3 000~4 000 m3/m;二氧化碳+蒸汽采油最优施工工艺是先注表面活性剂在再注二氧化碳,之后焖井24 h后注蒸汽。