复杂构造非常规油气水平井钻井工艺研究

袁俊亮,周建良,吴旭东,赵靖影,朱宗斌.

(1.中海油研究总院有限责任公司,北京 100028;2.中海石油(中国)有限公司钻完井办公室,北京 100010;3.中国石油西南油气田分公司,四川成都 610056;4.中海油田服务股份有限公司,天津 300452)

随着油气的大幅开采,常规能源已难以满足工业发展的需求,非常规油气已引起人们越来越多的关注[1]。非常规油气是指以吸附态和游离态保存于富含有机质的低孔-特低渗暗色泥页岩层系中的天然气[2]。据美国能源情报署(EIA)估计[3],全球非常规油气的风险地质储量高达623万亿立方米,可采储量达163万亿立方米,具有广阔的开发潜力。

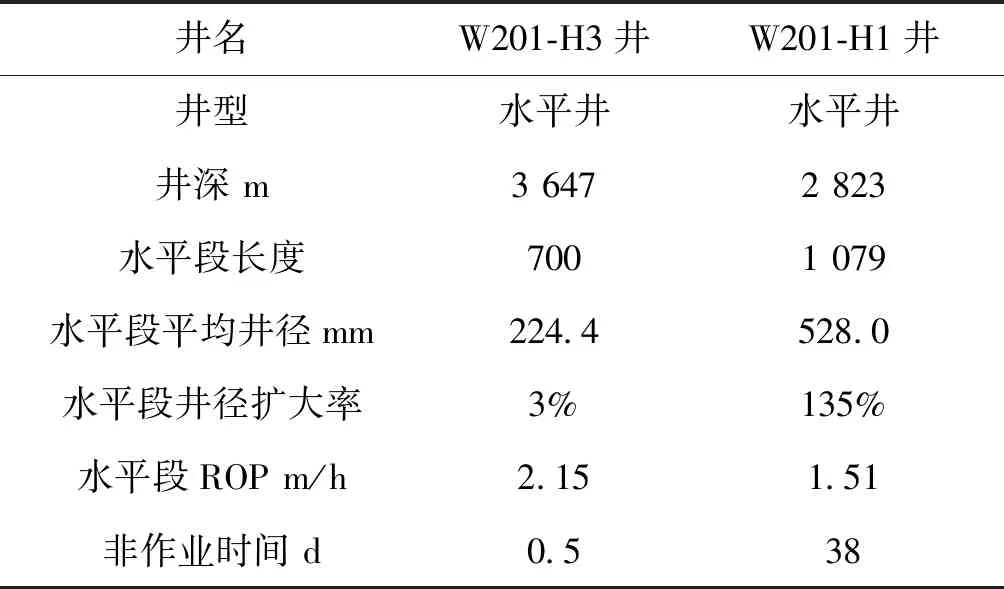

目前,北美地区所钻各类非常规油气井已超过十万口,从1981年进行第一口井的压裂以来,经过几十年的发展已形成了高效的钻完井技术。在我国威远构造所钻W201-H1井是我国的第一口非常规水平井[4],该井目的层为龙马溪组,而W201-H3井是第一口以筇竹寺组为目的层的非常规水平井[5],这两口井均存在漏、喷、塌、卡复杂情况,施工周期长,目的层出现的井壁坍塌问题导致提前完钻。在表层防漏、储层井壁防塌、高密度钻井液举砂等方面进行了积极尝试,为今后非常规油气钻完井作业积累了宝贵经验。

1 概况

W201-H1井一口位于威远复杂构造中奥陶顶构造东翼部的评价井[6],该井为水平井,钻井周期74天。完钻井深2 823.48 m,水平段长度1 079.48 m,平均机械钻速10.88 m/h。自上而下分别钻遇嘉陵江组、飞仙关组,长兴组、龙潭组、茅口组、栖霞组、龙马溪组。钻探目的层为龙马溪组,该组中上部岩性为深灰色和灰黑色页岩,下部为黑色碳质页岩,埋深为1 468.7~1 518 m。上覆盖层的岩性依次为白云岩、泥质灰岩夹石膏、白云岩夹石膏、石灰岩夹粉砂岩、石灰岩、铝土质泥岩(含黄铁矿和燧石)、灰黑色页岩。

W201-H1井分三开次,井身结构如图1所示[7],

图1 W201-H1井井身结构Fig.1 Casing program design of well W201-H1

各开次的钻井时效统计如表1及图2所示:

一开+二开:钻揭地层主要为嘉陵江组,复杂情况主要表现为地层出水与漏失。嘉陵江组地层承压能力低,表层气体钻进至193.2 m时,地层出水速度120 m3/h,后采用聚合物无固相钻进普遍存在泥浆失返,再次采取空气钻井再次面临出水,速度60 m3/h。

表1 各开次钻井时效统计Table 1 The statistical data of drilling efficiency

图2 W201-H1井钻井时效饼图Fig.2 Drilling efficiency of well W201-H1

三开作业:钻揭地层为飞仙观组至龙马溪组,钻达龙潭组时,地层自然造斜严重,1 135 m处井斜达到14.25°,为下部控制井眼轨迹带来了难度。在1 400~1 692 m、1 856~2 200 m、2 750~2 823.48 m井段的龙潭组和龙马溪组地层垮塌严重,屡次发生起下钻阻卡与划眼,累计举砂140次,其中龙潭组12次,龙马溪组128次,举砂过程中曾多次发生憋泵、憋停顶驱现象,同时引发井漏。龙潭组与龙马溪组地层返出的泥页岩掉块分别如图3、图4所示。W201-H1井全井钻井周期34天,通井处理复杂情况耗时38天,举升垮塌物35 m3。影响钻井时效的最主要原因就是龙马溪组地层的井壁垮塌问题。

图3 龙潭组铝土质泥页岩返出物Fig.3 Bauxitic shale from W201-H1

图4 龙马溪组页岩返出物Fig.4 Gas shale from W201-H1

2 井壁失稳机理分析

W201-H井水平段的高碳页岩存在较显著的层理性特征,现场为防止高碳页岩发生水化坍塌,从进入龙马溪组开始便采用油基钻井液钻进,初始泥浆密度为1.22 g/cm3,油水比为91∶9,后期逐步提高密度至1.45 g/cm3,但该井仍发生大规模的井壁垮塌问题。井壁的力学失稳原因主要在于强度各向异性以及强构造应力两方面:

强度各向异性分析,为分析龙马溪组水平段井眼的井壁垮塌的原因,需考虑高碳页岩的强度及力学参数所存在显著各向异性。通过室内岩石力学实验,测取了龙马溪组页岩单轴抗压强度随曲线方向的变化数据,如图5所示。利用简化后的Jaeger-McLamore强度准则[9],作为高碳页岩地层井壁坍塌失稳的判别准则:

(1)

(2)

其中A1,B1,A2,B2,m,n均为经验参数,通常m,n取3,A1~B2取值范围在-35~-15之间,θ通常取50°,β为主应力与层理面法向之间的夹角°。

图5 单轴抗压强度随层理面法向之间夹角关系图Fig.5 The relationship between the uniaxial compressive strength and the normal angle of the bedding plane

根据钻后取芯及实验结果,得到龙马溪组页岩的强度参数A1=-32,B1=-20,A2=-27,B2=-15,θ=50°,m=3,n=3,计算龙马溪组水平段的坍塌压力,过程如下:假设水平段沿水平最小地应力方位钻进,考虑径向渗流条件,则井壁上发生剪切破坏的位置处三个主应力为:

(3)

式中,σ′θ为切向应力,MPa;σ′r为径向应力,MPa;σ′z为轴向应力,MPa;σh1为水平最大地应力,MPa;σh2为水平最小地应力,MPa ;f为地层孔隙度,%;μ为地层岩石泊松比;α为有效应力系数,无量纲;ξ为渗流系数,无量纲。

选取最大主应力σ′θ与最小主应力σ′r,带入McLamore强度准则(如式4),计算坍塌压力Pt=1.58 g/cm3。

(4)

实际钻井工程中,各段使用的泥浆密度如图6所示,从1 400~2 600 m深度处,长达1 200 m的井段采用泥浆密度为1.22~1.45 g/cm3,低于本文计算的坍塌压力1.58 g/cm3,因此难以对井壁产生有效的支撑力。

图6 实用泥浆密度与漏斗黏度Fig.6 Actual mud weight and funnel viscosity

强构造应力影响,考虑到威远构造页岩储层地层倾角介于40°~60°之间,存在较强的构造应力,上覆岩层压力与两个水平地应力之间的差距较大,不利于井壁稳定,而W201-H1井又是该构造所钻第一口非常规水平井,对地层强度及地应力认识并不明朗。钻井过程中不可避免的出现了井壁坍塌现象,从2 750 m至2 823 m的井段井径扩大率在135%到172%之间[7]。为及时排除复杂情况,对泥浆密度的调整较为频繁。进入龙马溪组后,实用泥浆密度随井深和时间的关系如图7所示。

图7 实用泥浆密度随井深与日期变化规律Fig.7 Actual mud weight versus depth and date

图7可见出现井径扩大后,现场提高了泥浆密度至1.85 g/cm3进行重浆举砂,后期调整密度至2.4 g/cm3进行间断举砂,并提高排量清洁井眼。但由于井壁已经发生应力破坏,造成井筒围岩产生次生损伤裂缝,因此垮塌发生后再提高密度,对于缓解井壁失稳的效果并不好,最终返出垮塌物35 m3,耗时达38天。由此可见:龙马溪组页岩水平段钻进过程中,需从最初就将泥浆密度提高到位至1.58 g/cm3以上。

3 钻井液性能优化

针对W201-H1井钻井过程中发生过的严重井壁垮塌问题,为抑制W201-H3井发生大规模井壁坍塌,现场从提高钻井液密度、增强封堵性、合理匹配钻井液活度等方面入手优化了油基钻井液的性能,钻井液配方如下[10]:

柴油+3.5%有机土+10%CaCl2水溶液(质量体积比为20%~40%)+(4%~6%)主乳化剂+(1%~ 2%)辅乳化剂+(2%~3%)降滤失剂+(1%~3%)塑性封堵剂+(0.5%~1%)润湿剂+(1%~2%)CaCO3(粒径为0.043 mm)+(2%~3%)CaCO3(粒径为0.030 mm)+(1.0%~1.5%)CaO+重晶石

提高泥浆密度:在W201-H3井实钻中,龙马溪组页岩段钻进采取的钻井液密度为1.74~1.83 g/cm3(如表所示),高于上文中计算的坍塌压力值1.58 g/cm3,符合维系井壁力学稳定的规律。

流变性方面:针对油基泥浆流变性对温度变化敏感的特点,调整了高温下的低剪切速率黏度和动塑比。①通过调节CaO的加量控制钻井液碱度Vsa在0.8~1.2之间,CaO加量越高则黏切随之增高,此外CaO也能保证钻井液体系的碱性环境。②在配置基浆时加足主乳化剂,在钻进过程中调整主乳化剂用量,保证钻井液有较高的破乳电压,提高乳化稳定性。③长时间开启高速离心机等固控设备,清除无用固相,加入白油控制油水比在9∶1左右。

总之,通过不断调整乳化剂和CaO的加量始终保持油基钻井液塑性黏度和动切力在合理范围,其中塑性黏度在55~64 MPa·s之间,动切力在11~13 Pa之间,漏斗黏度在65~81 s之间,φ6∶φ3=10∶9左右,把温度对油基钻井液流变性的影响降到最低。良好的流变性能使得钻进井过程中产生的钻屑得以及时上返至井口,井眼清洁问题得到大幅改善。

抑制性方面:调整油基钻井液的活度在0.32~0.57之间,对比龙马溪组页岩地层水的活度为0.39~0.61之间,始终保持钻井液活度略低于地层水活度。这样既能抑制钻井液中的水分在离子势差的作用下渗入地层,又能避免地层水进入井筒,污染钻井液。钻井液与地层水活度对比如表1所示。

表2 钻井液与地层水活度对比Table 2 Comparison of drilling fluid and formation water activity

封堵性方面:为保持良好的封堵性,采用并加入刚性封堵剂与可变形封堵材料,其中刚性封堵剂选择超细碳酸钙(粒度中值d50=0.04 mm),可变形封堵材料选择软化点与地温相匹配的天然沥青,以加强对微裂隙的封堵。通过以上措施控制油基钻井液的API滤失量在0.1 ml以下,高温高压(HTHP)滤失量在1 ml以下。实钻证明,W201-H3井油基钻井液的封堵能力比W201-H1井大大加强[10],能有效控制钻井液液柱压力向地层深部传递。

表3 钻井液API滤失量与HPHT滤失量Table 3 API fluid loss and HPHT fluid loss in drilling fluid

4 效果对比

W201-H3井与W201-H1井同属威远构造的页岩气水平井,目的层有所不同,前者为筇竹寺组,后者为龙马溪组,目的层钻井均为油基钻井液。但W201-H3井现场所使用的钻井液在密度、流变性能、封堵性和抑制性等方面均做了优化调整,通过各方面对比分析验证,W201-H3井使用的优化后的油基钻井液表现好于原始钻井液,各项对比如表4所示。

表4 W201-H3井与W201-H1井对比Table 4 W201-H3 well compared with W201-H1 well

5 结论与建议

(1)高碳页岩存在显著的强度参数各向异性,强度随着主应力方向与层理面法向之间的夹角θ呈U字形变化,井斜角越高则坍塌风险越高,因此储层段水平井筒发生的力学失稳是引起作业低效的主要因素,建议在今后钻井过程中,进入储层段伊始就将钻井液密度提高到1.58 g/cm3以上,避免井壁围岩发生损伤后再被动提高密度。

(2)维持复杂构造下水平井的井壁稳定性应从力学-化学两方面入手,力学方面,主要是尽早采取足够高的泥浆密度。化学方面,要保证油基钻井液的活度略低于地层水活度,降低岩石的水化膨胀;从碱度、乳化剂、固控效率入手,控制钻井液PV在55~64 MPa·s之间,以保证携岩清洁效果;添加粒度匹配的超细碳酸钙与可变形封堵材料,保持API滤失量在0.1 ml以下,HTHP滤失量在1 ml以下,封堵地层天然裂缝。

(3)对于井身结构方面仍有优化空间,将目前三开井身结构中的9-5/8中间套管下入深度继续加深到目的层之上30 m左右,将上部含有复杂岩性的易漏地层(如龙潭组、茅口组岩性为白云岩、泥质灰岩等)与储层段(高碳页岩)分隔开,为易垮塌的储层段腾出处理空间。