1308综采工作面过冲刷带技术研究

林 海 白冰冰 韩应伟

(济宁矿业集团花园井田资源开发有限公司,山东 济宁 272200)

在煤矿地质构造中,冲刷带是其中常见的一种类型,受其影响的采煤工作面具有煤层薄、开采条件恶劣、回采率低、经济效益差等特点。很多煤矿在面临这种情况时会采取跳过冲刷带影响范围来提高生产速度,这不仅会造成采储比例失调,还会缩短矿井服务年限,并且浪费了大量的薄煤层资源,给煤炭工业的可持续发展带来了很大影响[1-5]。

本文以霄云煤矿1308 综采工作面为背景,根据1308 工作面冲刷带类型和特征提出了合理的过冲刷带技术方案,制定了相应的工作面矿压实测方案,对于综采工作面过冲刷带具有一定的指导意义。

1 工程概况

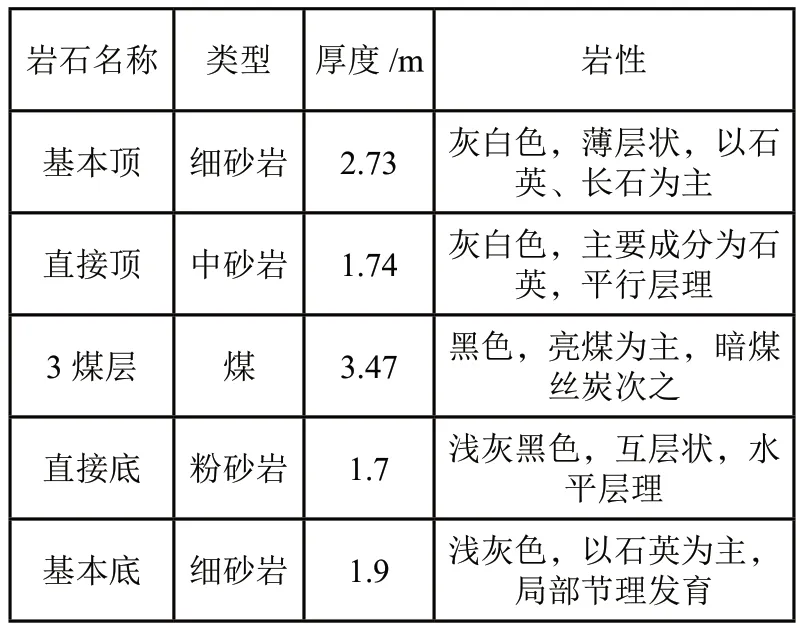

济宁矿业集团有限公司霄云煤矿1308 工作面为走向长壁综合机械化开采工作面,开采煤层为3 煤层,煤层平均厚度为3.47m,工作面走向长度880m,倾斜长度212.9m,工作面内煤岩层走向西北,倾向北东,倾角15°。煤层顶底板均为砂岩,具体煤层及顶底板条件见表1。

表1 煤层顶底板条件

2 冲刷带对回采的影响

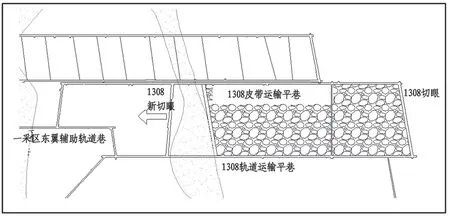

根据冲刷带钻孔探测结果发现霄云煤矿1308综采工作面内发育1 条冲刷带,属于沉积后冲刷带类型,冲刷带与工作面的位置关系如图1 所示。根据该区域两顺槽实际揭露情况,该冲刷带煤层变薄区长轴垂直于工作面推进方向,最大总跨度约135m,最小跨度约51m。冲刷带主体为中砂岩,硬度系数f=8~10,属于坚硬岩石。冲刷带对1308 工作面的主要影响如下:

(1)受冲刷带侵蚀影响,该区域内地质储量仅有4.72 万t,比工作面正常区段减少约5.5 万t;

(2)煤层厚度起伏变化大,厚度小于2m 的面积有22171m2,最薄处仅1.4m,严重影响综采设备正常工作;

(3)冲刷带岩体为砂岩,属于坚硬岩石,采煤机截割会加快截齿的磨损速度;

(4)冲刷带影响区域内煤层光泽变暗,灰分增高,杂质含量增多,煤质受到严重影响。

图1 冲刷带与工作面位置关系

3 施工技术方案优选

3.1 过冲刷带技术方案

根据冲刷带探测结果,结合1308 综采工作面实际开采情况,确定三种过冲刷带方案。

方案一:工作面推进到冲刷带边缘,新开切眼、搬家倒面跳过冲刷带,继续以正常开采方式生产,如图2 所示。

图2 方案一过冲刷带巷道布置示意图

方案二:开掘绕巷,在冲刷带较薄侧缩短工作面长度,避开冲刷带影响严重区域,然后采煤机直接截割通过,如图3 所示。

方案三:松动爆破预裂配合采煤机截割直接通过。在冲刷带厚度较小区域采煤机降低采高直接通过;在冲刷带厚度较大区域,即煤层厚度小于采煤机机身高度时,采取预先爆破致裂后采煤机再通过的方式,如图4 所示。

图3 方案二过冲刷带巷道布置示意图

图4 方案三过冲刷带巷道布置示意图

3.2 技术方案经济对比

预计各方案的施工成本,并将各部分成本折合为经济损失,各方案经济对比如下:

方案一:将综采设备搬家倒面,预计花费148万元,耗时8d;开掘设备回撤通道及新开切眼花费210 万元,耗时15d。工作面正常生产情况下推过相同长度预计需要10d,则方案一在施工方面花费约390 万元,相对停产13d 等同于损失生产效益约680 万元,且损失煤炭资源约5.1 万t 价值2700 万元。综上,方案一共计损失约3770 万元。

方案二:将综采设备搬家倒面,预计花费148万元,耗时5d;开掘设备回撤通道及新开切眼花费约203 万元,耗时14d,部分区域截割冲刷带岩体造成的设备维修及材料消耗约30 万元。则方案二在施工方面花费约381 万元,相对停产9d 等同于损失生产效益约470 万元,且损失煤炭资源约2.2 万t 价值1100 万元。综上,方案二共计损失约1980 万元。

方案三:预裂爆破预计花费235 万元,设备过冲刷带截割岩体造成的额外维修费用及配件材料的消耗约185 万元,预计39d 完全通过冲刷带。则方案三在施工方面花费约420 万元,相对停产29d 等同于损失生产效益约1513万元,煤炭资源全部采出。综上,方案三共计损失约1933 万元。

对比可以看出,方案一的经济损失明显高出方案二和方案三;方案三与方案二相比省去了大量的掘进工程和综采设备搬家的过程,并避免了煤炭资源的损失,降低了采空区自燃的风险。因此选用方案三作为1308 工作面过冲刷带的施工方案。

表2 技术方案经济对比

4 过冲刷带关键技术措施

4.1 预先爆破致裂

在过变薄区期间,当冲刷带岩体硬度f >6 时,采煤机直接截割通过较困难,应预先爆破处理,炮眼排距根据现场冲刷带岩体厚度确定。当岩体厚度小于1m 时采用单排布置炮眼;岩体厚度在1 ~2m之间时采用双排、三花眼布置,排距0.5m,眼距0.7m;岩体厚度大于2m 时采用三排、五花眼布置,排距0.5m,眼距0.7m。具体炮眼布置情况如图5 所示。

图5 炮眼布置

爆破预裂工作应在检修班完成以避免影响正常生产工作。爆破采用气腿式风动凿岩机打眼,炮眼深1600mm,排距根据现场矸石高度布置。清理干净炮孔内的岩屑后装药,选用煤矿许用二级乳化炸药,采用正向装药的方式以提高装药速度,装药完成后使用水炮泥封眼,封泥长度不小于500mm。

4.2 采煤机割煤工艺

在未受冲刷带影响的范围,采煤机采高要控制在3.5m 左右;在过煤层变薄区期间,采高要控制在2.5~2.8m,在保证正常生产的同时尽量少割矸石。

受冲刷带影响,工作面底板起伏较大、正常割煤难以通过时,可采用采煤机提刀或卧两刀、平推一刀的方式。

为避免因顶板岩体预裂爆破后岩块松动导致的工作面支架“压死”现象,工作面采高要根据支架压力随时调整;同时冲刷带内跟机拉移支架滞后采煤机不得超过3 架,以避免出现冒顶现象。

5 过冲刷带期间矿压实测与分析

5.1 矿压观测方案及设备

在沿工作面倾斜方向每5 个液压支架布置一个测点,即在5#、10#、15#……150#支架上布置测点。工作面共布置了30 个测点,其中5#、10#……50#为下部测点,55#、60#……100#为下部测点,105#、110#……150#为上部测点。工作面矿压测点布置如图6 所示。

矿压监测采用KBJ-60 Ⅲ-1 综采支架工作阻力连续记录仪监测工作面液压支架工作状况,支架压力可以动态地显示在PM32 上,读出支架PM32 控制器上压力传感器上的读数为支架初撑力,工作面每推进一个循环可以从压力表上读出最大工作阻力,最后将采集到的数据输入计算机进行分析,系统组成如图7 所示。

图6 工作面矿压测点布置图

5.2 矿压观测结果分析

实测结果显示工作面在进入冲刷带之前支架工作阻力在25~30MPa 之间,最大阻力为32.3MPa 左右,此阶段周期来压步距平均为11.5m;进入冲刷带之后,支架工作阻力明显增大,且呈测点位置冲刷带厚度越大支架阻力越大的趋势,尤其130#~150#支架矿压显现最为剧烈,最大压力达到44MPa,此阶段周期来压平均约为23.7m。冲刷带岩体为砂岩,强度要高于煤层正常区段的直接顶,不能随采随垮或会出现垮落不充分现象,导致过冲刷带期间矿压显现强度及周期来压步距都变大。

在现场观测中,过冲刷带期间周期来压过程中支架立柱下缩量明显,由于爆破措施会出现局部顶板破碎现象,通过敷设金属网护帮护顶和破碎严重区域注浆加固成功改善了顶板条件,为工作面安全推过冲刷带提供了保障。

6 结论

(1)过冲刷带期间综采工作面会出现开采难度增加、煤质变差、矿井生产计划受到影响等问题;

(2)结合1308 工作面冲刷带分布范围及厚度及工作面实际情况,提出了三种不同的过冲刷带方案,并通过技术及经济对比确定采用松动爆破预裂配合采煤机截割直接通过的方案;

(3)过冲刷带期间工作面矿压显现剧烈,周期来压步距与周期来压强度明显变大;

(4)霄云煤矿1308 综采工作面成功通过冲刷带,为矿井节省了开掘绕巷和装备搬家的费用,将冲刷带影响范围内的煤炭资源全部采出,取得了良好的效果,对类似条件下受冲刷带影响的工作面回采具有一定的参考价值。