充填膏体接力泵送及矿井中水充洗一体化技术的研究与应用

曾广东 林淑文 陈涛

(滕州市级翔(集团)级索煤矿,山东 滕州 277500)

滕州市级翔(集团)级索煤矿(以下简称级索煤矿)隶属山东滕州辰龙能源集团有限公司,矿井核定生产能力35 万t/a,主采16 煤层,平均厚度1.3m。目前生产采区位于井田西南部,距离主副井筒约4000m。

井田内村庄压煤占矿井可采储量的80%以上,随着矿井可采煤炭资源的日渐减少和充填技术的日益成熟,从2011 年开始,级索煤矿与山东科技大学、省技术服务公司等机构研究应用了充填法回采建筑物下压煤,取得了良好的效果。

1 充填系统概述

1.1 膏体充填系统

级索煤矿采用膏体充填技术,膏体充填材料为建筑垃圾(煤矸石)、粉煤灰等混合物。地面充填站由充填材料储存场(储存罐)、充填输送泵系统、破碎系统、计量系统以及搅拌系统等组成。输送泵型号为HGBS160-15-710 型,额定流量为160m3/h,正常充填时工作能力为120m3/h。由于受输送泵额定能力的限制,最大输送距离不超过2500m,一级充填泵送系统不能覆盖整个井下,无法达到超远距离泵送目的,急需进行技术改造和升级。

1.2 分次洗管方式

分次洗管方式主要采用清洁自来水。洗管时,地面充填泵首先启动运行,先把一级泵送管路内的残余骨料冲冼至一级管路末端储料池,残余骨料再由人工清理运输至地面,然后再启动运行二级充填泵对二级泵送管路进行冲冼,残余骨料冲洗至充填区域,完成两级管路的冲洗。

分次洗管方式具有以下缺点:一是设备长时间运行,加大设备磨损;二是造成水源和电的浪费,增加生产成本;三是加大工人劳动强度;四是有时洗管会引起管路堵塞。

为达到充填膏体远距离泵送,减少清洁水源浪费和中水有效利用,同时解决因冲洗管路不彻底而造成堵管事故,通过反复研究、实践,完善了充填膏体接力泵送及矿井中水充洗一体化技术(以下称一体化技术),提高了充填系统运行效率和安全程度。

2 一体化技术方案

2.1 一体化技术装置

充填膏体接力泵送及矿井中水充洗一体化技术主要是通过充填膏体接力泵送和充洗一体化装置实现的。该装置是由地面充填泵、中水储水池、一级泵送管路、洗管连接装置、井下充填泵、二级泵送管路、高压截止阀等组成。

(1)充填站

充填站由地面充填站和井下充填站组成。地面充填站为原充填站,各系统不变,井下充填站为二级充填站,由泵站硐室、搅拌硐室、入站管子道、出站管子道、排水点、储料池等组成,安设布置了充填工业泵、搅拌设备、计量设备等,是实现充填膏体超远距离的连续泵送的关键一环。

(2)矿井中水充填系统

矿井中水充填系统主要由污水处理中心、循环水池、管道泵、管路、中水储水池等组成,将污水处理中心处理后的中水循环用于充填拌料、洗管等工序,实现节水节能的效果。

(3)一次性洗管连接装置

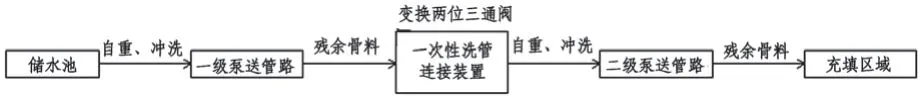

该装置主要由入口两位三通阀、连接管路及出口两位三通阀等部分组成,实现泵送管路连续冲洗。

2.2 一体化技术工作流程

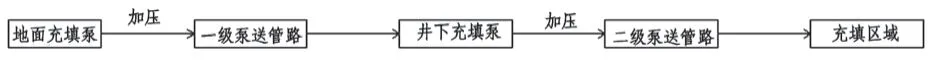

充填膏体接力泵送及矿井中水充洗一体化技术工作流程:充填时,充填膏体由地面充填泵加压经一级泵送管路进入井下充填泵,再由井下充填泵加压经二级泵送管路进入充填区域;洗管时,水流由中水储水池进入一级泵送管路经洗管连接装置直接进入二级泵送管路,一次性完成洗管任务,残余骨料全部进入充填区域。如图1、图2 所示。

图1 充填工作流程

图2 洗管工作流程

3 应用效果

该技术研究成功后在该矿应用两年多,实现了充填膏体超远距离泵送距离到达4000m 左右的记录,连续30 个月未出现堵管现象,减少了设备运行时间,降低了设备磨损,延长了设备使用寿命,降低了生产成本,促进了矿井安全高效可持续发展。