回采工作面变坡点改运煤系统方案优化设计

徐大连

(徐州矿务集团有限公司,江苏 徐州 221000)

1 引言

深部矿井特别是资源紧张的矿井,提高煤炭资源回收率,延长工作面开采时间,对于缓解工作面接续紧张局面,合理有序推进生产布局,延长矿井的开采年限具有重要的意义。与单一煤层相比,多煤层矿井普遍采用联合布置方式,采区主要准备巷道均布置在上下煤层中间,造成回采工作面两道采区运煤上山和轨道上山存在一定的高差,往往通过倾斜岩巷连通。工作面回采末期,由于巷道距离短,邻近采区运输上山等准备巷道调整运煤系统较为困难,无法回采至设计的停采线,最终造成工作面提前结束,造成煤炭可采资源的浪费,同时增加了工作面接续的紧张情况。本文以张双楼煤矿93604 工作面回采末期运输机道运煤系统改造为研究对象,通过不同改造运输系统方案进行对比,分析各方案在效率、回收率、经济性方面的优缺点,以期找到最优改造方案。

2 地质概况

2.1 93604工作面基本情况

-1000m 水平西三采区,含煤煤层主要为7 煤、9 煤,层间距约50m 左右,布置有两条上山巷道,分别为-1000m 西三运输上山和-1000m 西三轨道上山,位于7 煤、9 煤中间,距9 煤约25m。93604工作面位于-1000m 水平西三采区,所在煤层为9煤。煤层厚度1.0~5.8m,平均厚度约2.3m,煤层倾角19~35°,平均24°。工作面顶板为坚硬细砂岩,底板为泥岩,设计回采长度1260m,面长172m,可采储量64.86 万t。

2.2 93604运输机道布置

93604 运输机道分为三个部分,里段为跟煤层顶板掘进的煤巷,长度1290m;中间段为倾斜岩巷,长度96.5m,与里段形成约16°夹角的上山变坡点;外段为水平岩巷,长度40.5m,与-1000m 西三运输上山连通。93604 运输机道共布置四部SJ-2×75 型胶带输送机,分别长153m、458m、458m、375m。超前内布置一部SZZ800/250 型桥式转载机,长度36m。93604 运输机道外段和中间段为第一部胶带输送机,向里依次为第二、三、四部胶带输送机,第一部胶带输送机与第二部胶带输送机在变坡点搭接形成系统。93604 运输机道运煤系统如图1 所示。

图1 93604 溜子机道运输系统

3 改运煤系统方案

3.1 运煤系统改造必要性

随工作面回采,溜子机道胶带输送机长度不断减小,直至不能维持正常运行时必须改造运煤系统。溜子道第二部胶带输送机保证正常运行的长度最小为60m,刨除皮带机尾与转载搭接距离,此时工作面距变坡点90m。根据设计,工作面停采线距变坡点60m,两者相差30m,此时停采造成煤炭损失1.83万t。因此,必须改造运输系统,提高资源回收率。

3.2 运煤系统改造方案

(1)方案一

当工作面回采至距变坡点90m 时,拆除第二部胶带输送机,铺设一部40T 溜子,长度为60m,转载机与40T 溜子搭接形成运煤系统。随工作面回采,不断拆除40T 溜子溜槽,保证转载机能够顺利向前拉移。

(2)方案二

当工作面回采至距变坡点90m 时,拆除第二部胶带输送机4 节储藏架和2 节皮带移动机尾,能够余出15m 回采空间。当工作面回采至距变坡点75m时,铺设一部40T 溜子,长度为45m,转载机与40T 溜子搭接形成运煤系统。随工作面回采,不断拆除40T 溜子溜槽,保证转载机能够顺利向前拉移。

(3)方案三

当工作面回采至距变坡点90m 时,拆除第二部胶带输送机4 节储藏架和2 节皮带移动机尾,能够余出15m 回采空间。当工作面回采至距变坡点75m时,拆除第二部胶带输送机动力装置,将一部、二部皮带连成整体,利用原二部皮带主滚筒、卸载滚筒导向,使上下皮带能够在变坡点改变方向。

3.3 方案比较

改造运煤系统方案的选择主要受改造成本的影响,改造成本主要包括设备费用、人工费用等。拆除皮带大架及皮带机尾等工作,利用每天早班检修时间施工,不需要额外施工时间。拆除皮带大架并安装一套40T 溜子,需一个原班时间,安装一部40T 溜子,需费用17 万元,此外每天租赁费用约0.3万元,原班支付人工费约3.5 万元。正常回采期间,原班出煤6 刀,采用40T 溜子出煤时,原班出煤4 刀。

(1)方案一增加了设备费用、铺设40T 溜子人工费及改系统后人工费。方案一改造运煤系统成本为:

式中:

E-设备费用,万元;

L-人工费用,万元;

E0-设备基础费用,取17 万元;

E1-设备单日租赁费,取0.3 万元;

S-回采距离,取30m;

n-单日回采刀数,取4 刀;

L2-单日人工成本,取3.5 万元;

t1-设备安装时间,取1d。

(2)方案二分为两个阶段,第一阶段正常回采,第二阶段铺设40T 溜子,增加了设备费用、铺设40T 溜子人工费及改系统后人工费。方案二改造运煤系统成本为:

式中:

E-设备费用,万元;

L-人工费用,万元;

E0-设备基础费用,取17 万元;

E1-设备单日租赁费,取0.3 万元;

S1-第一阶段回采距离,取15m;

S2-第二阶段回采距离,取15m;

n1-第一阶段单日回采刀数,取6 刀;

n2-第二阶段单日回采刀数,取4 刀;

L2-单日人工成本,取3.5 万元;

t1-设备安装时间,取1d。

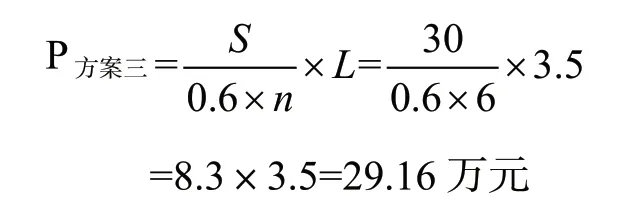

(3)方案三分为两个阶段,取消了40T 溜子,延长回采时间增加人工费。方案三改造运煤系统成本为:

式中:

S-回采距离,取30m;

n-单日回采刀数,取6 刀;

L-单日人工成本,取3.5 万元。

根据计算,方案三总费用29.16 万元,较方案二节省费用29.94 万元,较方案一节省费用39.14万元,经济效益最好。且方案三回采时间8.3d,小于方案二回采时间11.5d、方案一回采时间13.5d,因此,选用方案三。三种方案主要经济指标见表1。

表1 三种方案主要经济指标

4 工程实践

根据改造系统方案比较,选取方案三进行工程应用。当工作面回采至距边坡点90m 时,拆除2 节皮带移动机尾合4 节储藏架,并铺设H 架,形成系统。工作面继续回采,当工作面距变坡点75m 时,再次改造系统,拆除第二部胶带输送机动力装置和后方5 节大架,二部皮带上皮带绕过卸载滚筒后通过二部皮带第一台主滚筒导向后与一部皮带上皮带连成一体,二部皮带下皮带绕过压带滚筒后通过一部机尾滚筒导向后与一部皮带下皮带连成一体,通过一部皮带装置张紧后形成运煤系统,如图2 所示。

图2 改运煤系统示意图

运煤系统改造分步进行,拆除皮带大架等工作利用早班检修时间进行,工作量较小,避免了大规模改造系统造成生产的中断和待回设备堆积,确保了生产平稳。与此同时,减少了铺设40T 溜子,避免了回采过程中不断拆除溜槽工序,提高了作业安全性,加快了回采进度。

5 结 语

回采工作面运输机道边坡点的存在使传统改造运煤系统方案无法实施,本文提出铺设40T 溜子、利用皮带滚筒导向等方式优化改造运煤系统,利用经济效益方式对比分析,选定最终方案,并进行工程应用,应用效果良好,提高了资源回收效率,加快了回采进度。