球磨效率影响因素的探讨*

李 涛

(惠达卫浴股份有限公司 河北 唐山 063307)

1 球磨机的构造及工作原理

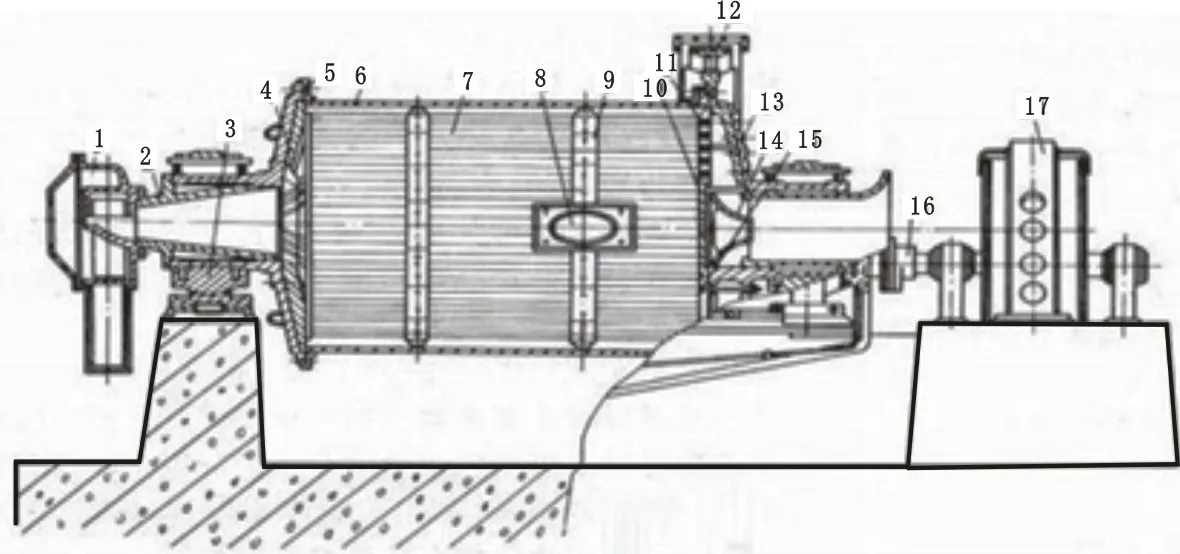

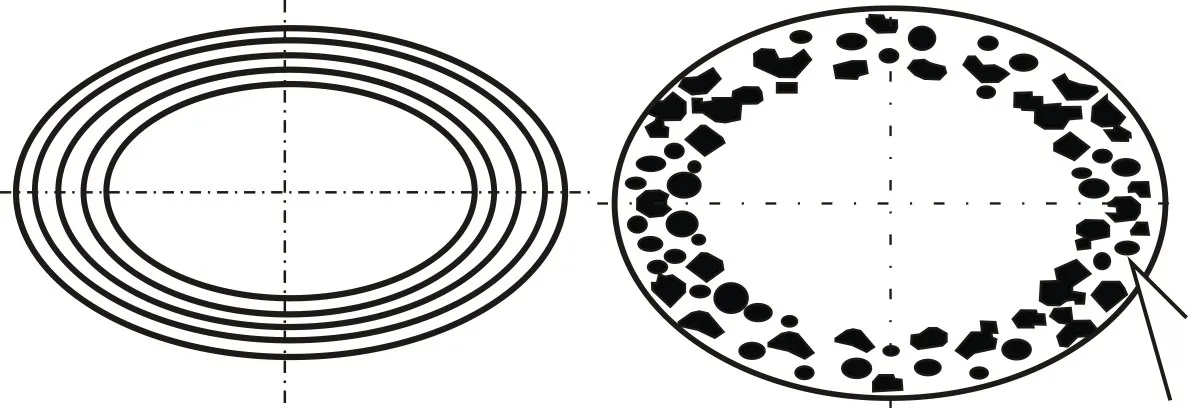

球磨机主要由圆柱形筒体、端盖、轴承和转动大齿轮圈或高强三角皮等组成(本文仅介绍齿轮传动球磨机),筒体内壁镶嵌一定厚度的球磨磨衬,球磨磨体内装入一定数量的研磨介质,球磨机运转时加入适量的被研磨物质。筒体两端有端盖,端盖利用螺钉与筒体端部法兰相连接,端盖的中部有孔,称为中空轴径。中空轴径支撑在轴承上,筒体可以转动,筒体上还固定有大齿轮圈。在驱动系统中,电动机通过联轴器、减速器和小齿轮带动大齿轮圈和筒体,缓缓转动,当筒体转动时,研磨介质随筒体转到一定的高度后呈抛物线落下或泻落下(筒体的上方有装磨料的入口),当筒体按规定的转速绕水平轴线转动时,筒体的研磨介质及原料在离心力及摩擦力的作用下,被筒体的磨衬提升到一定的高度,然后脱离筒壁自由泻落或抛落,使原料受到撞击或摩擦作用而粉碎[1],具体示意图如图1所示。

图1 球磨机外形图

间歇式球磨机一般是湿法操作。球磨机筒体内装有很多称为研磨体的砾石或瓷球。被磨物料和适量的水从加料口加入。筒体旋转时,研磨体在离心力等外缩空气,使料浆在压缩空气的压力作用下流出。

2 研磨体的运动分析

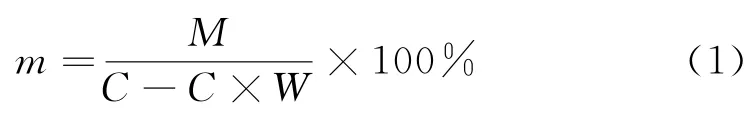

力作用下贴在筒体内壁与筒体内壁一起旋转。当研磨体被带到一定的高度时,由于重力的作用而被抛出,以一定的速度自由下落,研磨体下落时筒体中的物料受到研磨体的撞击和研磨作用而被粉粹,具体情况如图2所示。

图2 球磨机在运转过程中的状态

球磨机对物料的粉碎作用主要是研磨体对物料的撞击和研磨。为了进一步了解球磨机在运转时研磨体对物料作用的实际情况,以便确定球磨机的主要参数,和掌握影响球磨效率的各类因素,甚至于对筒体受力情况分析和强度分析与强度计算等,都必须首先对球磨机中研磨介质的运动情况加以研究。在球磨机中研磨体的运动状态与筒体的转速和研磨体与筒体内壁的

当物料研磨到要求的粒度后,将球磨机停机,使加料口朝上,打开盖子,装上带孔的卸料管再将筒体旋转,使加料口朝下,打开卸料管中的开关,这样筒体内的料浆就可以自由流出。卸料时装上卸料管的目的是防止研磨体随同料浆一同排出。为了加快料浆的流出速度且使料浆卸的更为完全,或者在卸料的同时需要把料浆送到较高的地方,卸料时可以往筒体中通入压摩擦因素等有关。研磨体在筒体中的运动状态基本可以分为3种[2]:即泻落式、抛落式和离心式。

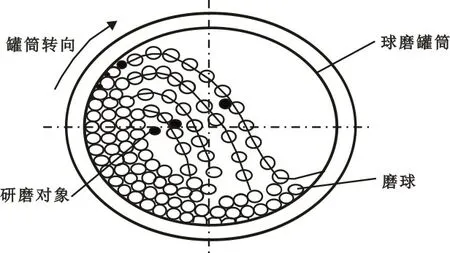

2.1 泻落式运动状态

当球磨机转速较低时,全部研磨体可以看成是一个松散的“团块”,“团块”的界面随着筒体的转动沿着转动方向不断向上偏斜,形成斜坡。当斜坡的倾斜角达到研磨体“团块”的自然休止角时,研磨体在重力作用下将沿斜坡滚下形成泻落式的运动,具体情况如图3所示。此时,在“团块”中研磨体是分层运动的,各层研磨体沿着各自的圆轨迹上升并随之从斜坡的坡面滚下。在泻落式的运动状态下,物料主要是在研磨体的相对运动时产生的撞击和研磨作用而被粉碎。

图3 泻落式运动状态

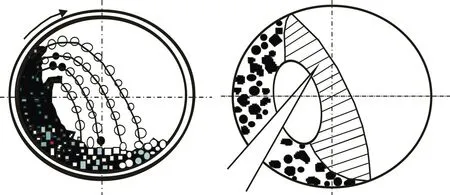

2.2 抛落式运动状态

当球磨机转速较高时,研磨体随筒体旋转上升至一定的高度后,像抛射体一样抛落下来,而不是沿着研磨体“团块”的坡面泻落,研磨体的这种运动状态称之为抛落式运动,具体情况如图4所示。

在抛落式的运动中,每层研磨体的运动轨迹都可以分成两部分:一部分为圆弧,另一部分近似为抛物线。

球磨机的圆弧运动是由于筒体内壁与最外层研磨体之间以及研磨体层与层之间的摩擦力作用而产生的。当然,这种运动不是单个研磨体摩擦力作用的结果,而是由整层研磨体摩擦力共同作用的结果。

在圆弧轨迹的运动中,有时还会产生最外层研磨体沿着筒体内壁向下滑动的现象。与此同时,研磨体层与层之间也会产生这种相对滑动。摩擦力使研磨体随筒体旋转而上升,而重力的切向分力却使研磨体向下滑动。对于某一层研磨体来说,当作用在该层研磨体上重力的切向分力对筒体中心的力矩大于摩擦力矩时,将会使整层研磨体产生向下的相对滑动;反之,如果摩擦力矩大于重力力矩,相对滑动就不会产生。在抛落式的运动状态下,物料主要是受到研磨体抛落时的撞击作用和研磨作用而被粉碎的。

图4 抛落式运动状态

2.3 离心式运动状态

当筒体的转速过高时,由于离心力的作用,研磨体贴附在筒体内壁上与筒体一道做旋转运动而不再抛落,研磨体的这种运动状态称为离心式运动。在离心式运动中,研磨体不再对物料产生撞击和研磨作用,物料当然就不会被粉碎。具体情况如图5所示。

图5 离心式运动状态

3 实验

3.1 实验研究方案

3.1.1 总体技术方案

通过对研磨体的运动轨迹进行分析,对同一球磨机采用不同的研磨介质,同一研磨介质采用不同大中小比例,不同的加水量,进行对比实验,最终找出以达到同一细度及粒度的情况下,耗电量最少的途径。

3.1.2 实验工艺流程

按配比称量相应的球石(研磨介质)→加入相应的配方料、水及电解质→球磨至规定的细度及粒度(进行检测)→测定泥浆物理性能。

3.1.3 实验研究方法

实验采用逐轮次改变单一因素进行对比试验的方法,试图找出影响球磨效率的影响因素并确定出各影响因素最佳的数值。通过对球磨时的时间进行记录、对球磨后的细度、颗粒级配、球磨后泥浆的物理性状等影响因素进行综合比较,最终得出球磨效率最高的各因素的组合。

3.2 实验原料及设备

3.2.1 试验用原料

实验所用的主要原料包括长石、法库土、球土、瓷石、湛江土、高州水洗土、飞天燕瓷泥、滑石、沁阳土及添加剂等。

3.2.2 试验用设备及仪器

实验所用仪器及设备,见表1。

表1 实验仪器设备

3.3 测试与分析方法

3.3.1 泥浆浓度

将刻度为200 mL的容量瓶放在电子天平上称重、去皮,将待测泥浆用搅拌机充分搅拌,倒入容量瓶至200 mL刻度线处,液面凹底要与刻度线平齐,再放在电子天平上称重,称量值为浓度,记为C,单位为g/200 mL。

3.3.2 泥浆筛余细度

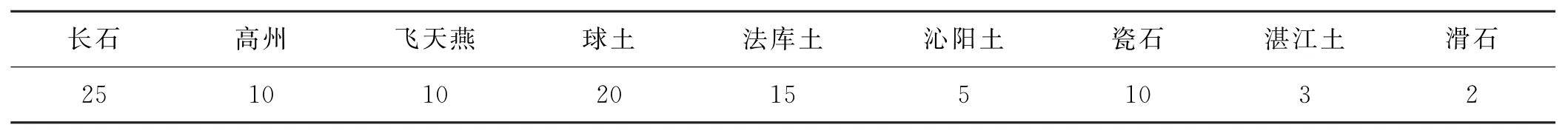

测量泥浆的含水量,记为Wo将容量瓶内已称好的200 mL泥浆全部倒入350目标准筛中,用清水冲洗,直到流经筛底的水干净无杂色后,将筛面上的残渣收取至瓷质蒸发皿中,放入干燥箱中充分干燥,将干燥后的残渣放到电子天平上称重,记为M。根据公式

(1)计算泥浆细度m:

式中:m——泥浆细度,%;

M——残渣质量,kg;

C——200 mL泥浆质量,g/200 mL;

W——泥浆的含水量,%。

3.3.3 泥浆粒度

用镜头纸将镜头轻轻擦拭干净,用清水充分清洗样品池。首先打开所对应的文件,仪器自检后,将XY轴的数据都调至100以内。先测量标准泥浆粒度,获取样品值将搅拌均匀的待测泥浆加入样品池,以计算机显示加入量40%~60%为宜。开启超声按钮,测量完毕仪器即自动出现测量结果。

4 实验过程

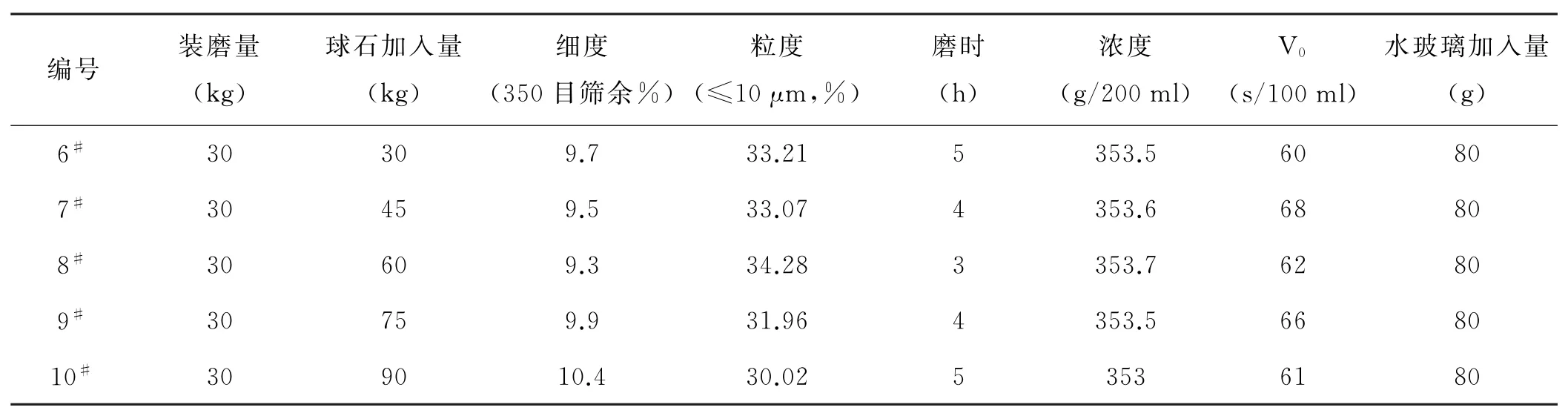

首先将泥浆配方原料的种类及比例固定,具体配方如表2所示,以下的实验均是在此配方基础上进行的。

表2 泥浆配方(质量%)

方案一,当球磨介质为鹅卵石时,改变鹅卵石在30 kg球磨机中的比例,其它外部因素保持不变,统计此时的球磨效率,具体数据见表3。

表3 研磨介质为鹅卵石的加入量对球磨效率的影响

3# 30 60 9.7 33.27 4 353.7 60 80 4# 30 75 9.9 31.52 5.2 353.5 62 80 5# 30 90 10.2 30.28 8 353.5 63 80

方案二,改变研磨介质的材质(用中铝球为研磨介质),保持其它外部因素不变,用方案一中的研磨介质的同等比例来检验球磨材质对球磨效率的影响。具体情况见表4。

表4 研磨介质为中铝质球石的加入量对球磨效率的影响

方案三,其它外部因素保持一致,取不同直径的中铝质研磨介质,以同样的总质量与相同的球磨时间按不同的比例加入到球磨机中,来寻求球磨效率最高的配比组合。具体情况见表5。

表5 中铝质球石不同比例配比对球磨效率的影响

表6 不同泥浆浓度对研磨效率的影响

方案四,按方案三中研磨效率最高的研磨介质配 比,单独改变泥浆的浓度,保持其它外部因素一致,验证泥浆浓度的高低对釉浆研磨效率的影响。具体数据见表6。

5 实验结果讨论与分析

1)由方案一可知,球磨的泥浆浓度、流动性、解胶剂加入量等外界因素都是一致的,这就保证对实验结果的影响只有同种材质球石的质量。研磨体的质量从30 kg增加到60 kg时,同一浓度下的研磨间由6 h缩短到4 h,整体上缩短了2 h,可见在这一区间内研磨体的增加大大提高了研磨效率,充分发挥研磨体的撞击及摩擦的作用。当研磨体的质量增加到75 kg时,研磨时间为12 h。结果显示,研磨介质的继续增加没有减少研磨时间,反而增加了研磨时间,说明过多的球磨介质只是增加了介质之间的相互碰撞,降低了球磨效率,当研磨介质继续增加到90 kg时,球磨时间达到8 h,但是球磨的细度为10.2%,粒度为30.28%,还没有到达与上述几种情况一样细的粒度及细度,表中数据说明,当加入90 kg研磨介质时,球磨机内的空间已经非常狭小,研磨介质之间的空隙则非常的大,然而研磨介质已经失去了应有撞击及摩擦的作用,从而导致研磨效率非常之低,同时还不能将坯料完全粉碎。

2)方案二中中铝质研磨介质由30 kg增加到90 kg时,纵向比较,也就是与鹅卵石的研磨介质比较,表现研磨效率的趋势与表1中完全一致。研磨介质添加量为60 kg时,研磨效率最高,同样达到10μm下34.28%的粒度,鹅卵石的研磨时间为4 h,而同等质量的中铝质研磨介质的研磨时间分别为3 h,也就是说,在更换中铝球研磨介质后,球磨机研磨时间进一步缩短。

3)由方案三可知,在直径小的中铝球石不变的前提下,按不同比例配置球石级配,球磨时间固定,可以发现在直径为40 mm、60 mm、80 mm的比例在20%、50%、30%时球磨机的球磨效果最为理想。

4)由方案四可知,釉浆的浓度由357 g/200 ml到349 g/200 ml逐渐上升,随之而来的效应就是泥浆的流动性大幅的降低,球磨时间减少。在卫生陶瓷成形注浆过程之需要一定的泥浆粘度,不是泥浆流动性越低越好,根据大部分陶瓷厂对泥浆粘性的要求一般在50 s为最佳。泥浆经过一段时间的陈腐以后粘性会略有下降,所以经过推断出磨粘性在60 s左右,由方案四可知,实验浓度应该控制在353~355 g/200 ml之间,最后确认据实验浓度在353 g/200 ml时球磨机研磨效率最高。

6 结论

通过对影响球磨机湿法球磨效率诸方面因素的讨论并经过大量的实验验证,得知要提高其球磨效率必须注意如下几点:

1)首先要根据实际的装料量选取合理的研磨介质装载量,这是保证球磨效率的关键因素,实验球磨效率最高的研磨介质与实际装磨量的质量比为2∶1。

2)确定研磨介质的材质,实验中铝球研磨介质的研磨效率明显高于鹅卵石研磨介质,所以建议采用中铝质研磨介质。

3)根据实际的装料量,选用不同直径的中铝质研磨介质,采用不同的添加比例,经过大量的实验验证后,最为合理的不同直径中铝质研磨介质质量比为40 mm∶60 mm∶80 mm=2∶5∶3。

4)由实验可知,泥浆浓度的高低对研磨效率也会有一定的影响作用,为了提高研磨效率,缩短球磨时间,还得满足下一道工序成形对泥浆流动性的要求,必须对泥浆的浓度进行严格的规定。实验泥浆浓度控制在353 g/200 ml为宜。

总之,从产品的质量、材料的经济性及泥浆的稳定性来看,中铝质球石在卫浴生产工艺湿法球磨中的配套使用能给用户提供最经济的技术特性和最先进的球磨工艺,显然球磨工艺效果不佳很少是由于原料的低劣引起的,而是由于球磨过程中各工艺参数的不协调造成的。影响球磨效率因素还有很多,如球磨机速度、原料本身特性等。